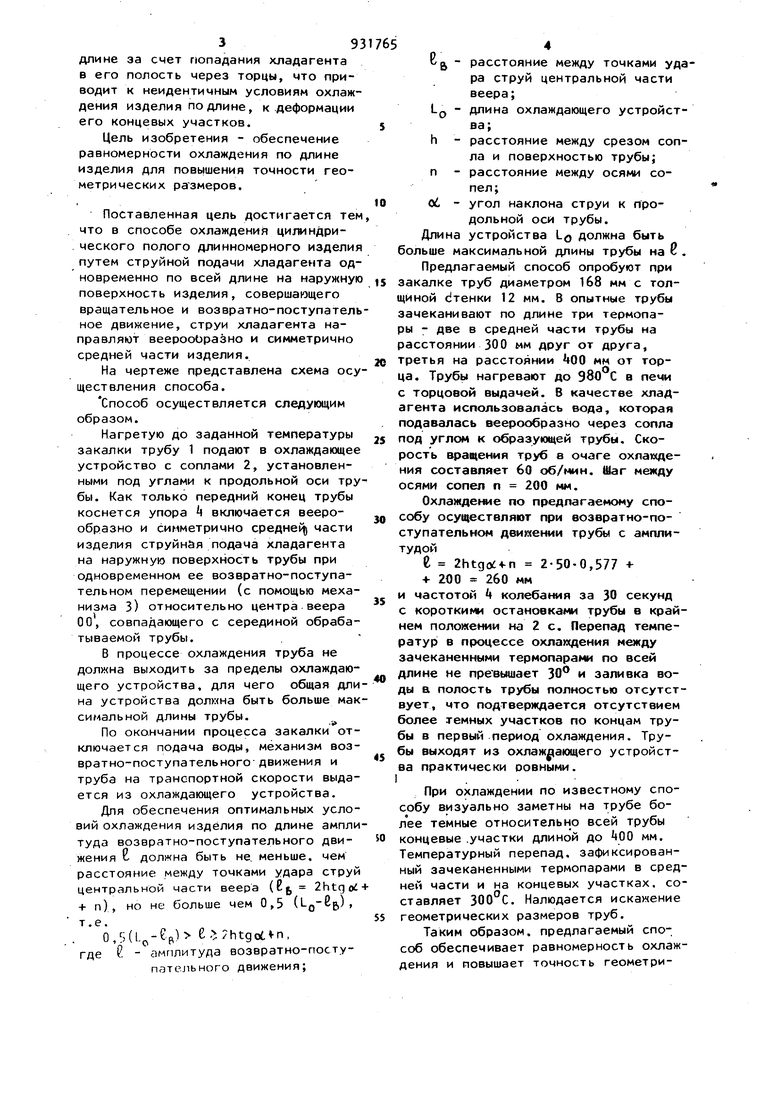

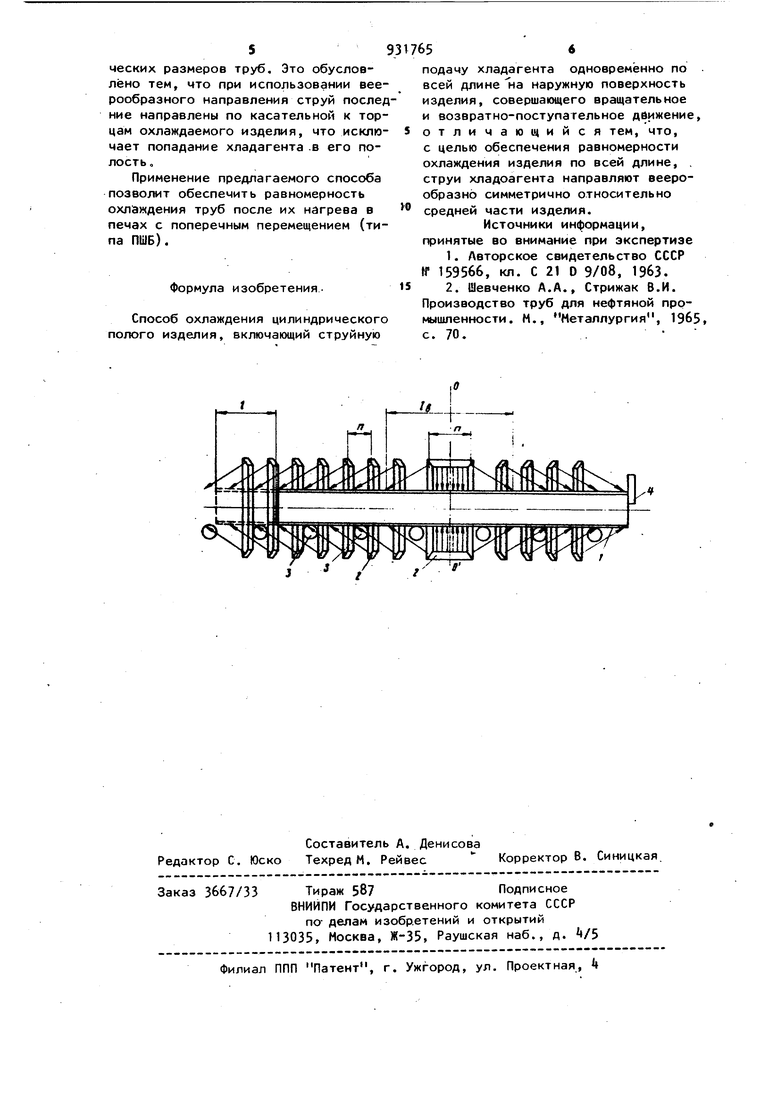

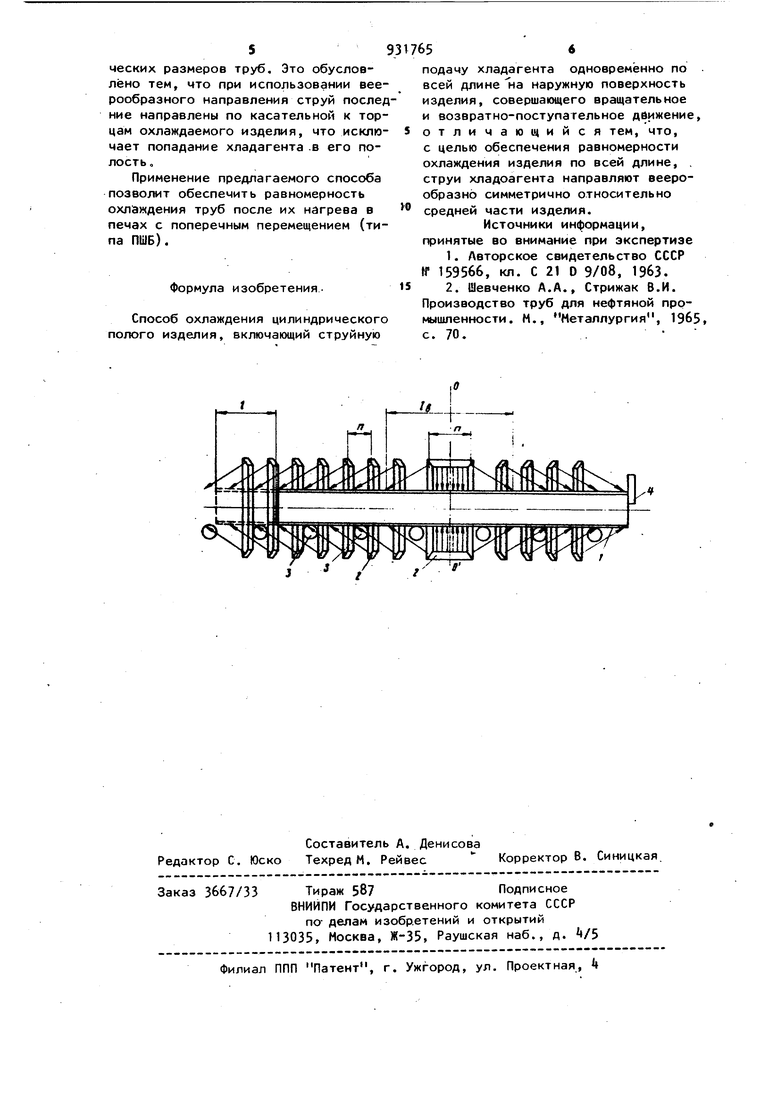

. .. I -... -v-Изобретение относится к тёрни« еской обработке и может быть использова но при закалке труб после их нагрева в печах с поперечным перемещением ; изделий. Известен способ охлаждения аилиндрического полого из,в$ги1 1, путем струйной подачи хладаген1 : м|р::йаружну1д по верхность изделия, совё|зшаюо|его одновременно вращательное и поступательное движение. При этом струи хлад агента направляют.под углом к наружной поверхности изделия в направлении его поступательного движения 03 Способ применяется для охлаждения. цилиндрических полых изделий при движении их встык после нагрева в одноручьевых проходных печах. Использовать его для охлаждения изделий, например труб, нагрёааемых в. печи с поперечным перемещением изделий, (типа ПШБ), из которой труба одновременно выдается на всю длину, не представляется возможным, так как далее ПО Мере входа в спрейер труба, будет по длине подструживаться неравномерно, температура начала закалки и, соответственно механические свойства по длине трубы будут различны. Н0иболее близким по технической с ности к предлагаемому является ссюсоб охлаждения цилиндрического полого длинномерного «зделия путем струйной подачи хладагента одж временно гю всей его длине на наружную поверхность изделия,-совершаючего вращательное и возвратно-поступательное движение. При этом струи хладагента направляют радиально.к наружной поверхности изделия 2J. Способ можно использовать при цикличном процессе закалки изделий« .нагреваемых в печах с поперечным перемещением, так как он предусматривает подачу хладагента одновременно по всей длине изделия. Однако недостатком указанного способа является неравномерность охлаждения изделия по 39 длине за счет попадания хладагента в его полость через торцы, что приводит к неидентичным условиям охлаж дения изделия подлине, к деформации его концевых участков. Цель изобретения - обеспечение равномерности охлаждения по длине изделия для повышения точности геометрических ра змеров. Поставленная цель достигается те что в способе охлаждения ци/мндрического полого длинномерного издели путем струйной подачи хладагента од новременно по всей длине на наружну поверхность изделия, совершающего вращательное и возвратно-поступател ное движение, струи хладагента направляют веерооЬразно и симметрично средней части изделия. На чертеже представлена схема осу ществления способа. Способ осуществляется следующим образом. Нагретую до заданной температуры закалки трубу 1 подают в охлаждающее устройство с соплами 2, установленными под углами к продольной оси тру бы. Как только передний конец трубы коснется упора включается веерообразно и симметрично средне части изделия струйная подача хладагента на наружную поверхность трубы при одновременном ее возвратно-поступательном перемещении (с помощью механизма З) относительно центра веера 00 совпадающего с серединой обрабатываемой трубы. В процессе охлаждения труба не должна выходить за пределы охлаждающего устройства, для чего общая дли на устройства дол) быть больше мак симальной длины трубы. По окончании процесса закалки отключается подача воды, механизм возвратно-поступательного движения и труба на транспортной скорости выдается из охлаждающего устройства. Для обеспечения оптимальных условий охлаждения изделия по длине ампли туда возвратно-поступательного движения & должна быть не, меньше, чем расстояние между точками удара струй центральной части веера (В 2htqoi + п), но не больше чем 0,5 () . 0,-,(Lp-ep) e./htgot n, p. - амплитуда возвратно-поступательного движения; расстояние между точками удара струй центральной части веера; длина охлаждающего устройства;расстояние между срезом сопла и поверхностью трубы; п - расстояние между осями сопел;Od - угол наклона струи к продольной оси трубы. Длина устройства LQ должна быть больше максимальной длины трубы на б. Предлагаемый способ опробуют при закалке труб диаметром 168 мм с толщиной етенки 12 мм. В опытные трубы зачеканивают по длине три термопары две в средней части трубы на расстоянии 300 мм друг от друга, третья на расстоянии kOO мм от торца. Трубы нагревают до 980 С в печи с торцовой выдачей. 8 качестве хладагента использовалась вода, которая подавалась веерообразно через сопла под углом к образующей трубы. Скорость вращения труб в очаге охлакодения составпйет 60 об/мин. Шаг между осями сопел п 200 мм. Охлажде|«1е по предлагаемому способу осуществляют при возвратно-поступательном движении трубы с амплитудойС 2htgod4-n 2-50-0,577 + + 200 260 мм и частотой Ц колебания за 30 секунд с короткими остановками трубы в крайнем положении на 2 с. Перепад температур в процессе охлаждения между зачеканенными термопарами по всей длине не превышает 30 и заливка воды а полость трубы полностью отсутствует, что подтверждается отсутствием более темных участков по концам трубы в первый период охлаждения. Трубы выходят из охлаждающего устройства практически ровными. . При охлаждении по известному способу визуально заметны на трубе более темные относительно всей трубы концевые .участки длиной до 00 мм. Температурный перепад, зафиксированный зачеканенными термопарами в средней части и на концевых участках, составляет 300°С. Налюдается искажение геометрических размеров труб. Таким образом, предлагаемый способ обеспечивает равномерность охлаждения и повышает точность геометрических размеров труб. Это обусловлено тем, что при использовании веерообразного направления струй последние направлены по касательной к торцам охлаждаемого изделия, что исключает попадание хладагента .в его полость ,

Применение предлагаемого способа позволит обеспечить равномерность охлаждения труб после их нйгрева в печах с поперечным перемещением (типа ПШБ).

Формула изобретения.

Способ охлаждения цилиндрического полого изделия, включающий струйную

подачу хладагента одновременно по всей длине на наружную поверхность изделия, совершающего вращательное и возвратно-поступательное движение, отличающийся тем, что, с целью обеспечения равномерности охлаждения изделия по всей длине, струи хладоагента направляют веерообразно симметрично относительно средней части изделия.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 159566, кл. С 21 О 9/08, 1963.

2.Шевченко А.А., Стрижак В.И. Производство труб для нефтяной промышленности. М., Металлургия, 1965, с. 70..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения центробежнолитых чугунных труб | 1978 |

|

SU662252A2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ (ВАРИАНТЫ), СПОСОБ ОХЛАЖДЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ | 2004 |

|

RU2304173C2 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2061939C1 |

| Способ закалки трубы | 1977 |

|

SU1379321A1 |

| Способ охлаждения труб при закалке | 1978 |

|

SU1077934A1 |

| Способ термической обработки сварных труб | 1987 |

|

SU1534072A1 |

| Способ калибровки труб дорнованием | 1981 |

|

SU958016A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ В ПРОЦЕССЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПРЕЙЕР ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2570252C1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2356949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

Авторы

Даты

1982-05-30—Публикация

1980-12-15—Подача