3S 61 S я 1011 к

Изобретение относится к производству строительных материалов, а конкретнее к способам получения аглопорита преимущественно из алюмосиликатного сырья, например глинистых пород.

Известен способ получения аглопорита путем спекания шихты из алюмосиликатного сырья на колосниковой решетке агломерационной установки с пульсирующим прососом воздуха через слой шихты, например, через каждые три минуты (1 .

Недостатком указанного способа является постепенное снижение скорости спекгшия вследствие образования и постоянного увеличения в агломерируемом слое раскаленной зоны,

которая оказывает сопротивление прососу воздуха.

Наиболее близким по технической сущности и достигаемому результату к изобретеншо является способ получения аглопорита путем спекания шихты, содержащей глинистое сырье и топливо, на колосниковых решетках агломерационной машины, под которыми создают периодические колебания разрежения от максимального до минимально заданных его значеНИИ в каждой периоде колебания 2.

Недостатком указанного способа является несоответствие устанавливаемого режима колебания разрежения и, следовательно, режима, пульсации просасываемого воздуха непрерывно изменяющимся свойствам агломерируемого сло вследствие изменяющегося его температурнотеплового состояния в процессе спекания.

В результате режим пульсации воздуха, просасьшаемого через агломерируемый слой и которьш устанавливается на весь период агломерации без учета изменяющегося температурно-теплового состояния слоя, не может быт оптимальным для формирования аглопоритового спека на всех участках зоны агломераши

агломащины, что снижает выход годной продукции и скорость спекания, то есть приводит к уменьшению производительности агломерациинной машины.

Целью изобретения является повышение производительности агломерационной маишны.

Указанная цель достигается тем, что согласно способу получения аглопорита, включающем спекание шихты из глинистого сырья и топлива, на колосниковых решетках алгомерацнюнной машины, под которыми создают периодические колебания разрежения от максимального до минимально заданных его значений в каждом периоде колебания, амплитуду колебания разрежения в первоначальном периоде создают при отношении минимальной величины разрежения к максимальной 0,35-0,45, а в каждом последующем периоде колебания указанное отношение уменьшают на 25-45%, при этом

длительность каждого периода колебания разре жения составляет 16,0-36,0% общей длительности процесса в зоне агломерации, а отношение длительности действия минимального разре жения к мшссимальному в каждом периоде колебаний составляет 0,20-0,67.

Осуществление в процессе агломерации периодических колебаний разрежения с изменяющейся алгалитудой в соответствии с изменяющимся температурно-тепловым состоянием агломерируемого слоя позволяет эффективно использовать способ получения аглопорита, основанный на пульсирующем прососе воздзоса через слой шихты. В начальный период агломерации, когда температурно-тепловой уровень спекаемого слоя относительно невелик, минимальное значение разрежения в периоде колебания должно быть относительно высоким во избежание снижения скорости спекания. По мере увеличения раскаленной зоны в слое появляется возможность увеличивать амплитуду колебания разрежения, т.е. последовательно уменьшать ми шмальное значение разрежения в каждом периоде его колебания, что благоприятствует условиям формирования аглопорита. При этом экспериментально установленный режим агломерации в изобретении обеспечивает наиболее оптимальное протекание процесса.

Если в первоначальном периоде колебания отношение минимальной величины разрежения к максимал1 ной будет меньше чем 0,35, то в этом случае рост температуры в слое оказьюается недостаточным, что приведет к снижению скорости спекания. При превышении указанных величин больше, чем 0,45, режим агломе)ации становится к режиму с непрерывным прососом воздуха через агломерируемый ело с присущим этому режиму недостатком - снижением выхода годной продукции.

Если указанное соотногиение (0,35-0,45) в каждом последующем периоде колебания ; уменьшать меньше чем на 25%, то эффект пульсации просасьшаемого воздуха падает, и процесс агломерации становится также близок к режиму с непрерьшным прососом воздуха. Если же это соотношение уменьшить больше, чем н 45%, то в этом случае увеличение амплитуды колебания разрежения в последующих периодах опережает развиваем} в слое те шературу, что приводит к снижению скорости спекания.

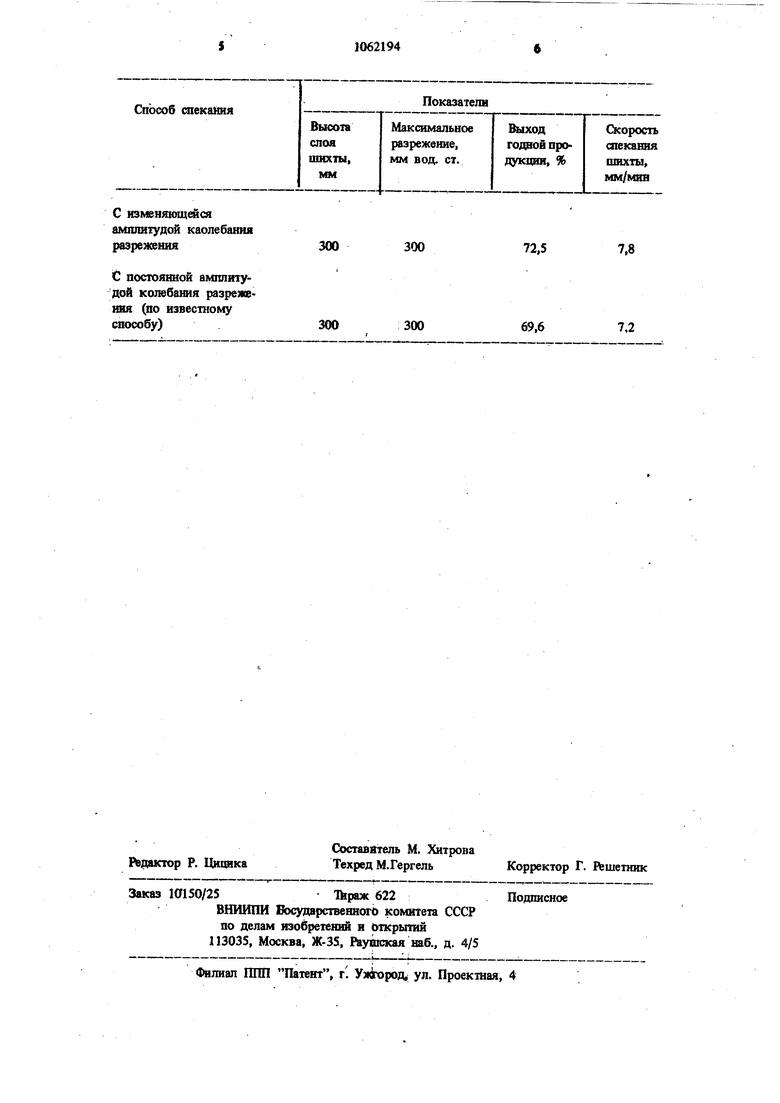

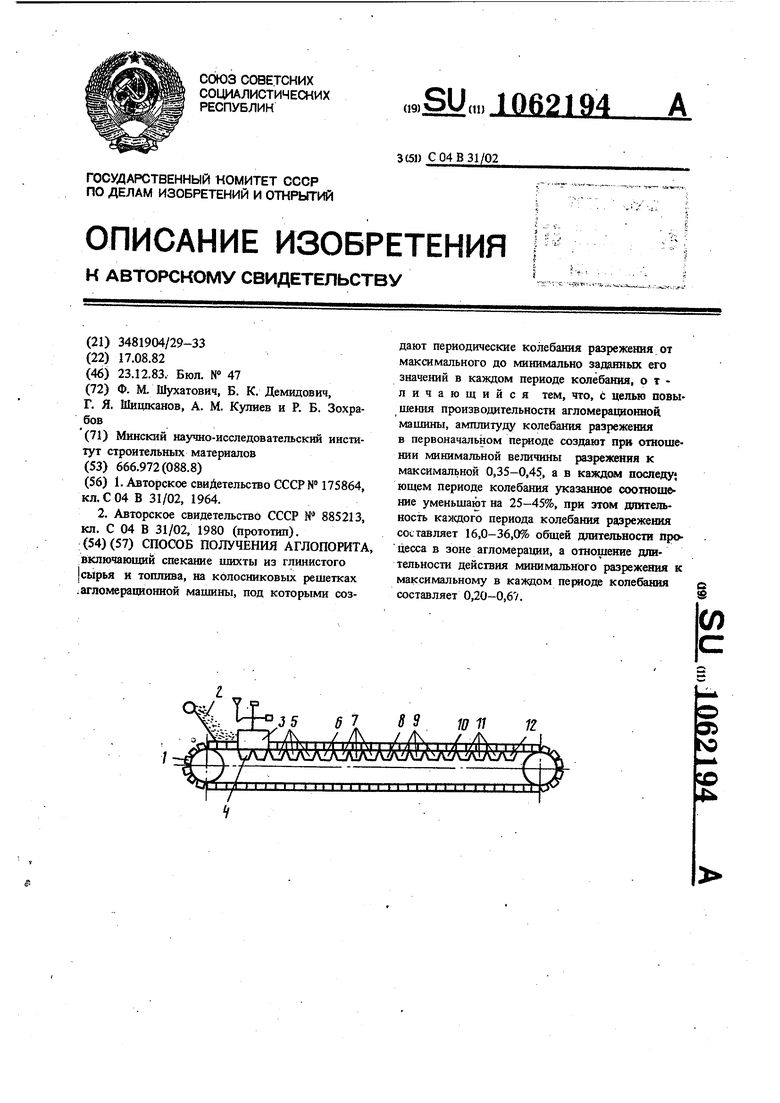

При длительности периода колебания разрежения меньшей чем 16,0% общей длительности процесса в зоне агломерации, шггеншвность подъема температуры в слое оказывается недостаточной, что замедляет процесс и снижает скорость спекания. Если же длительность периода колебания составляет более36,0% общей длительности процесса в зоне агломерации, то такой режим пульсации просасьшаемого воздуха не обеспечивает увели чения выхода годной продукции, поскольку характер процесса становится близким к аглом грации с непрерывным прососом воздуха. Отношение длительности действия минималь ного разрежения к длительности действия максимального в каждом периоде колебания меньше чем 0,20 обуславливает режим агломерации также близкий к режиму с непрерыв ным прососом воздуха, так как образующийся в этом случае промежуток времени между максимальными значениями разрежений оказывается недостаточно эффективным для термо- подготовки агломерируемого слоя к последую щим циклам спекания с пульсирующим прососом воздуха. При отнощении указанных величин больще чем 0,67 становится заметным сни жение скорости спекания в заверщающих ста.диях процесса. На чертеже показана принципиальная схема осуществления способа получения аглопорита. Подвижная колосниковая решетка 1, движy щаяся со скоростью 1,2 м/мин с непрерьшно загружаемым в головной части агломерационной машины слоем шихты 2, проходит под го ном 3, где . происходит зажигаение поверхност ной части слоя при разрежении 80 мм вод. ст создаваемого в вакуум-камерах 4, т. е. в зоне зажигания. При продвижении агломерируемого слоя через зону агломерации колебания разрежения в вакуум-камерах создают следующим образом: первоначальный период: в трех вакуум-камерах 5 300 мм. вод. ст. в вакумм-камере 6 120 мм вод.ст.; второй период: в трех вакуум-камерах 7 300 мм вод.ст., в вакуум-камере 8 80 мм вод.ст.; тре тий период: в трех накуум-камерах 9 300 мм вод. ст., в вакуум-камере 10 .50 мм вод. С1., четвертый период: в трех ва куум-камерах И 300 мм вод. ст., в вакуумкамере 12 30 мм вод ст.). Таким образом, отношение минимальной величины разрежения к максимальной: в первоначальном периоде 120:300 0,4; во втором периоде 80:300 0,27; в третьем периоде 50: 300 0,17; в четвертом периоде 30:300 0,10. Отсюда следует, что указанное соотношение во втором периоде колебания разрежения на 32,5% меньшем, чем в первоначальном, в третьем - на 37% меньше, чем во втором ив-, четвертом - на 41,2% меньше, чем в третьем. Поскольку длина каждой вакуум-камеры одинакова (2,0 м) и каждый период колебания разрежения соответствует участку над четырьмя вакуум-камерами, то в приведенном примере длительность каждого периода (4 вакуум-камеры) составляет 25% общей длительности процесса в зоне агломерации (16вакуум-камеры, а отношение длительности действия минимального разрежения (одна вакуум-камера) к длительности действия максимального (3 вакуум-камеры) - 0,33. Выбор заданного режима спекания достигается регулированием разрежения в вакуум-камерах и скоростью движения колосниковш решетки. В таблице приведены сравнительные данные спекания шихты с периодическими колебаниями разрежения под колосниковой решеткой по режиму предлагаемого способа и по режиму известного способа, т. е. когда амплитуда колебания разрежения в течение процесса остается постоянной. Для спекания готовят шихту следуюи|его состава, мас.%: Глина (месторождение Фанипольское )90 Уголь (антрацит)6 Лигнин4 Спекание осуществляют в агломерационной чаше диаметром 0,34 м. Таким образом, результаты экспериментального исследования по спеканию шихты с периодическим колебанием разрежения под колосниковой решеткой t постоянно изменяющейся амплитудой колебания в процессе спекания показьшают, что этот способ получения аглопорита, основанный на пульсирующем прососе воздуха, позволяет повысить выход годной продукции на 4% и увеличить скорость спекания иа 9%, т. е. повысить на 12,8% удельную производительность агломерационной установки.

С изменяющейся амплитудой каолебания разрежения

С постояиной амплитудой колебания разрежения (по известному сиособу)

300

7.8

72,5

69,6

7,2

300

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аглопорита | 1980 |

|

SU885213A1 |

| Способ получения аглопорита | 1981 |

|

SU977434A1 |

| Агломерационная машина для спекания шихты | 1982 |

|

SU1024676A1 |

| Агломерационная машина | 1978 |

|

SU691666A1 |

| Агломерационная машина для спекания шихты преимущественно из алюмосиликатного сырья | 1980 |

|

SU898249A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ получения агломерата | 1979 |

|

SU808472A1 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Агломерационная машина | 1988 |

|

SU1716287A1 |

СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА, включающий спекание шихты из глинистого |сь1рья и топлива, на колосниковых решетках .агломерационной машины, под которыми создают периодические колебания разрежения от максимального до минимально заданных его значений в каждом периоде колебания, о т личаюшийся тем, что, с целью повышения производительности агломерационной машины, амплитуду колебания разрежения в первоначальном периоде создают при отношении минимальной величины разрежения к максимальной 0,35-0,45, а в каждом последу ющем периоде колебания указанное соотношение уменьшают на 25-45%, при этом длительность каходого периода колебания разрежения составляет 16,0-36,0% общей длительности процесса в зоне агломерации, а отнои1ение длительности действия минимального разрежения к максимальному в каждом пе((оде колебания составляет 0,20-0,67. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА | 0 |

|

SU175864A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения аглопорита | 1980 |

|

SU885213A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-17—Подача