Изобретение относится к черной и цветной металлургии и может быть применено при агломерации железных руд и концентратов. Известен способ агломерации руд и концентратов q пульсирующим отсосом тазов в последних 4-5 вакуу камерах при определенном соотноше нии частоты и амплитуды пульсации в течение 60-70% времени itpoцесса спекания Dj Недостатком способа является то, что при таком режиме происходит уплотнение сырой шихты под зоной горения и не исключается несовершенство вакуумных способов спекания : образование зоны переувлажнения, неравномерность фронта горения топлива и др. Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является способ агломерации руд и концентратов, включающий спекание путе сжигания топлива в слое шихты с изменением направления движения воздуха через слой 2 . Однако реализация известного спо соба обуславливает образование верхнего и нижнего спеченного продукта с пониженной прочностью. Кроме того, с интенсификацией процесса спекания в дутьевом режиме связано понижение температурно-теплового уровня агломерации, а следовательно, и качества агломерата. Целью изобретения является увели чение выхода годного и повьшение ка чества агломерата. Поставленная цель достигается тем, что согласно способу агломерации руд и концентратов, включающему спекание их путем сжигания топлива в Слое шихты с изменением направлгния движения воздуха через слой и термообработку опека, изменение направления движения воздуха осуществляют периодически, начиная от О,16 времени спекания с периодом дутьевого режима 0,01 - 0,12 времен спекания при отношении его к вакуум ному периоду равном О,14-0,60, и амплитуде, перепада вакуум-давление 1200-1600 мм вод.ст., при этом завершающую стадию, равную 0,2 времени спекания, осуществляют в вакуу ном режиме. Кроме того, дополнительно осуществляют термообработку спека газами, отходящими из дутьевых камер. В дутьевой период обеспечивается энергетичный подвод кислорода воздуха в зону горения и вместе с разрыхлением шихти под ней и устранением зоны переувлажнения путем сушки и удаления паров воды воздушным , потоком происходит перераспределение всасываемого воздуха по длине аглоленты. т.е. реализуется условие пульсации. Вакуумный режим до О,16 времени спекания обеспечивает формирование устойчивой зоны горения и образование верхнего твердого слоя готового спека, предотвращающего в дальнейшем выброс шихты при продуве воздуха снизу, и разрыхление ее под зоной горения. Заключительные О,2 времени вакуум ного спекания гарантируют полноту сжигания топлива в слое и фиксирование законченности процесса. Чередование вакуум-давления может быть практически осуществлено через одну, две, и ri камер по длине агломашны. Цикл изменения направления воздуха и йериод дутья устанав ливаются экспериментальным путем для данного типа руд и концентратов с целью достижения наивысшей эффективности способа, гфи зтом время дутьевого периода Л не должно превышать времени вакуумного В режима в цикле, т.е. ДбВ во избежание за тухания процесса горения и увеличения суммарного времени спекания. Ни чертеже приведена схема варианта процесса агломерации предлагаемым способом в режиме спекания . Стрелками показано движение воздуха и газов через вакуум-камеры 1, воздух просасывается сверху вниз с помощью эксгаустера 2 через камеры 3, а продувается снизу вверх при noMonpi дутьевого вентилятора 4 через камеры 5. Пример. Экспериментальная проверка предлагаемого спекания руд и концентратов проведена на специально оборудованной для этой цели агломерационной чашевой установке, работающей также и в обычном режиме просасыванием.

Конструктивной особенностью ее являлся подвод в подкрлосниковую :амеру автономно действующей воздуходувки с системой воздухопроводов с отсечением и регулирующим напор воздуха вентилями. В период работы системы воздуходувка - аглочаша система эЛсгаустер - аглочаша отключалась перекрытием вентиля 5 и наоборот .

Агломерационная шихта составля- . лась -из условий работы Карагандинского металлургического комбината на базе лисаковских гравитационномагнитш ос концентратов с присадкой 8% атасуйской руды, 14% известняка топарского месторсмкдения, 25% возврата, 7% коксовой мелочи. Состав шихты с влажностью 8,5%, высота спекаемого слоя 300 мм вод.см. во. всех опытах оставались постоянными.

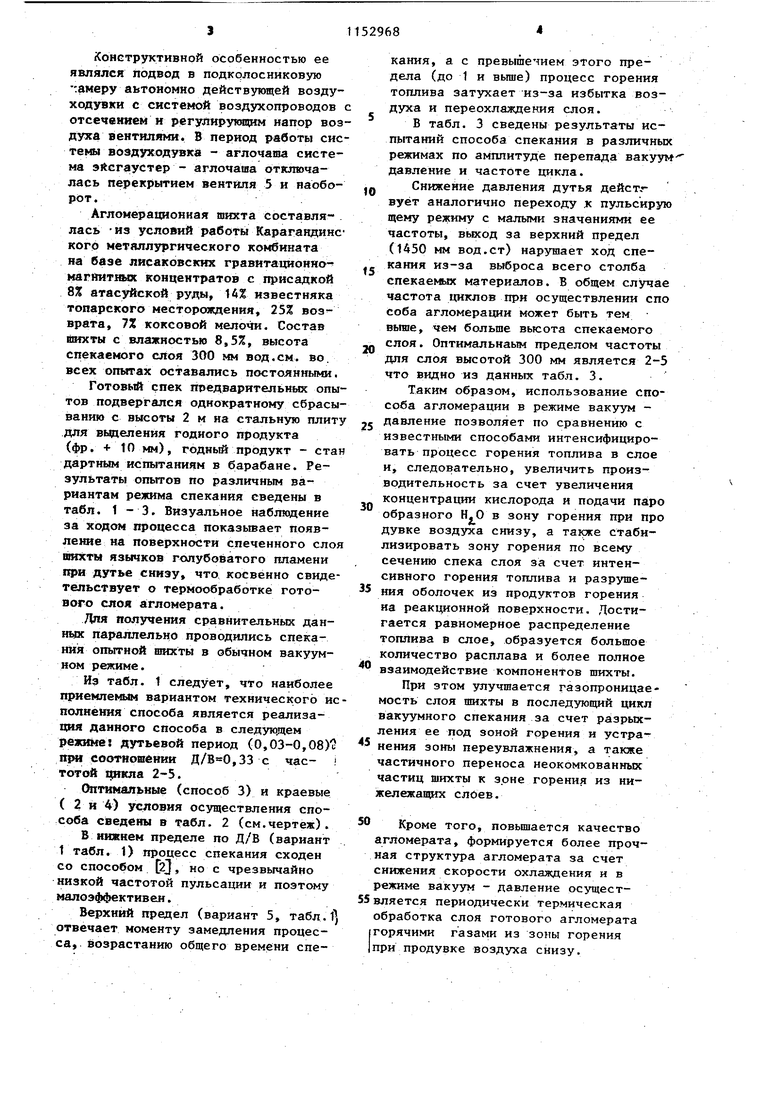

Готовый спек предварительных опытов подвергался однократному сбрасыванию с высоты 2 м на стальную плиту для вцделения годного продукта (фр. + 10 мм), годный продукт - стан дартным испытаниям в барабане. Результаты опытов по различным вариантам режима спекания сведены в табл. 1 - 3. Визуальное наблюдение за ходом процесса показывает появление на поверхности спеченного слоя Ешхты язычков голубоватого пламени при дутье снизу что косвенно свидетельствует о термообработке готового слоя а:гломерата.

Для получения сравнительных данных параллельно проводились спекания опытной шихты в обычном вакуумном режиме.

Из табл. 1 следует, что наиболее приемлемым вариантом технического исполнения способа является реализация данного способа в следук)дем режиме: дутьевой период (0,03-0,08)1; при соотношении ,33 с частотой 2-5.

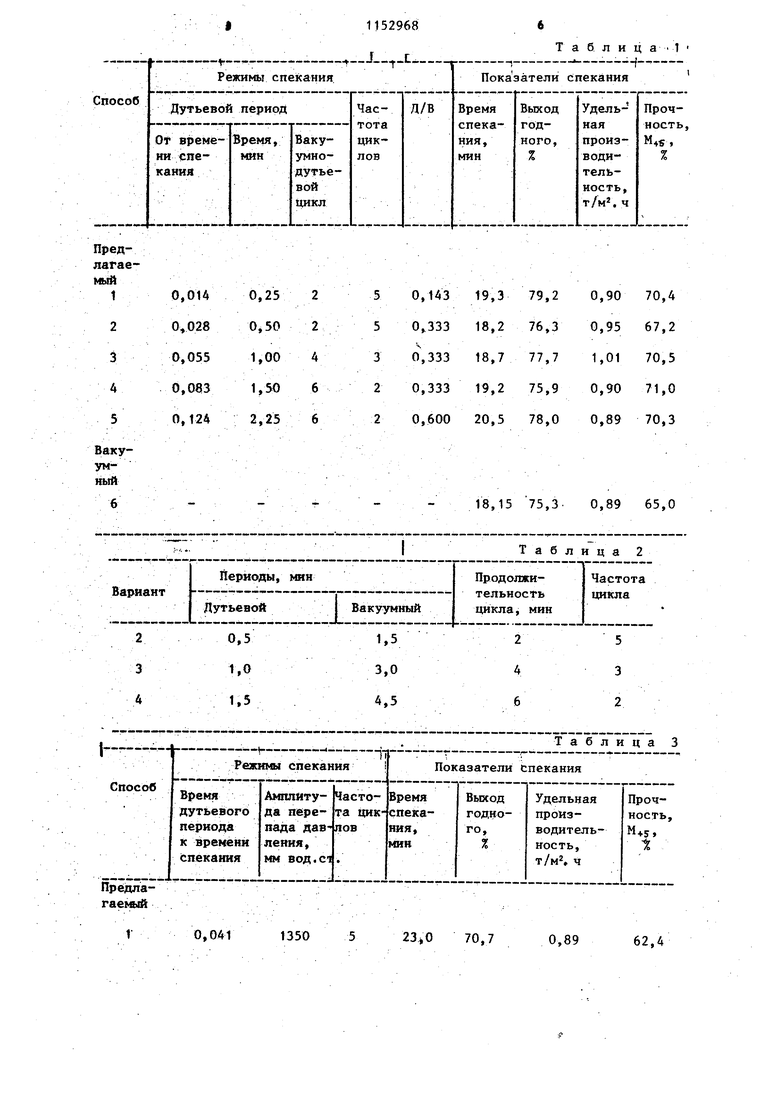

Оптимальные (способ 3) и краевые ( 2 и 4) условия осуществления способа сведены в табл. 2 (см.чертеж).

В нижнем пределе по Д/В (вариант 1 табл,1) процесс спекания сходен со способом , но с чрезвычайно низкой частотой пульсации и поэтому малоэффективен.

Верхний предел (вариант 5, табл.1 отвечает моменту замедления процесса, возрастанию общего времени спекания, а с превышением этого предела (до 1 и Bbmie) процесс горения топлива затзосаетиз-за избытка воздуха и переохлаждения слоя.

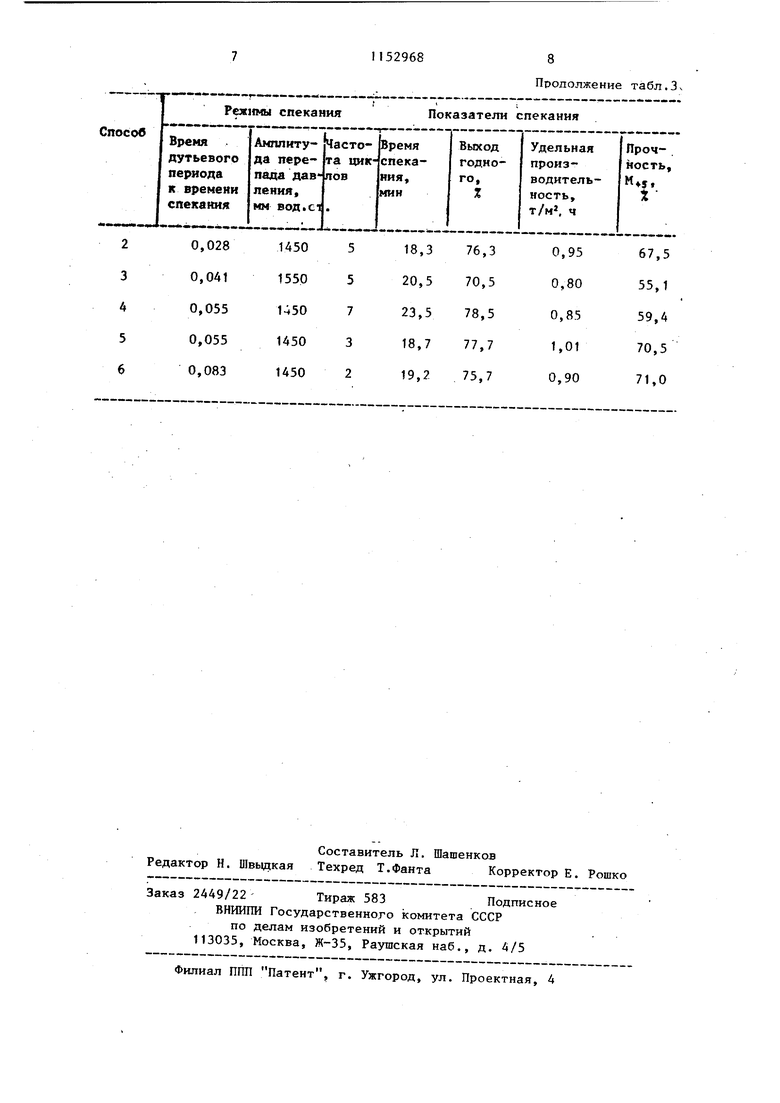

В табл. 3 сведены результаты испытаний способа спекания в различных режимах по амплитуде перепада вакуум давление и частоте цикла.

Снижение давления дутья дейст.вуёт аналогично переходу к пульсирую щему режиму с малыми значениями ее частоты, выход за верхний предел (1450 мм вод.ст) нарушает ход спекания из-за выброса всего столба спекаемых материалов. В общем случае частота циклов при осуществлении спо соба агломерации может быть тем выше, чем больше вьюота спекаемого слоя. Оптимальнаым пределом частоты для слоя высотой 300 мм является 2-5 что видно из данных табл. 3.

Таким образом, использование способа агломерации в режиме вакуум , давление позволяет по сравнению с известными способами интенсифицировать процесс горения топлива в слое и, следовательно, увеличить производительность за счет увеличения концентрации кислорода и подачи паро образного Н,0 в зону горения при про дувке воздуха снизу, а также стабилизировать зону горения по всему сечению спека слоя за счет интенсивного горения топлива и разрушения оболочек из продуктов горения на реакционной поверхности. Достигается равномерное распределение топлива в слое, образуется большое количество расплава и более полное

взаимодействие компонентов шихты.

При зтом улучшается газопроницаемость слоя шихты в последующий цикл вакуумного спекания за счет разрыхления ее под зоной горения и устранения зоны переувлажнения, а также частичного переноса неокомкованных частиц шихты к зоне горения из нижележащих слоев.

0 Кроме того, повьшхается качество агломерата, формируется более прочная структура агломерата за счет снижения скорости охлаждения и в режиме вакуум - давление осуществляется периодически термическая обработка слоя готового агломерата Горячими газами из зоны горения Iпри продувке воздуха снизу.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1744131A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU789615A1 |

| Способ агломерации фосфатного сырья | 1981 |

|

SU1000393A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки топлива для агломерации | 1985 |

|

SU1315503A1 |

| Способ окускования руд и концентратов | 1981 |

|

SU1028731A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Агломерационная машина | 1984 |

|

SU1196656A1 |

1. СПОСОБ АГЛОМЕРАЦИИ РУД И КОНЦЕНТРАТОВ, включающий спекание их путем сжигания топлива в слое шихты с изменением направления движения воздуха, о т л и ч а ю щ и йс я тем, что, с целью увеличения вькода годного и повышения качества агломерата, изменение направления движения воздуха производят периодически, начиная от 0,16 времени спекания с периодом дутьевого режима 0,01-0,12 времени спекания при отношении его к вакуумному периоду, равном 0,14-0,60, и амплитуде перепада вакуум-давление 1200-1600 мм вод.ст., при этом завершающую :тадию, равную 0,2 времени спекания, осуществляют в вакуум ном режиме. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что дополнительно осуществляют термообработку спека газами, отходящими из дутьевых камер.

Прёдлага&маК

1

0,041

1350

23jO 70,7

0,89

62,4

8

Прололже ние та бл.3 ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU789615A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ агломерации | 1975 |

|

SU554304A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-30—Публикация

1983-10-14—Подача