Изобретение относится к электрохимической обработке металлов, в частности к полированию сталей, имеющик гомогенную (Х18Н10Т) и гетерогенную (55С2, 5512, 55С2Г9ХС, ЗОХН2МФ2 и др.) структуры. Известен ряд растборов для полирова.ния различных сталей, .содержащих серную и фосфорную кислоты и смесь органических добавок Ми р1. Наиболее близким к изобретению является известный раствор для электрохимического полирования сталей (углеродистые и полус рритные марка сталей), содержащий фосфорную и серную кислоты, хлорид щелочного металла (хлорид калия) и органическую добавку, например инги-ч битор И-1-Б з. Однако известные растворы недостаточ но э())фективны при полировании марок сталей, имеющик гетерогенную и Г(4огенную структуры ( табл. 1). Цель изобретения - повышение качества полирования сталей. Поставленная цель достигается гем, что в качестве органической добавки раствор содержит смесь меламина н/или гексаметилентетраамина и этиленглнколя при следующем соотношении компонентов, г/л: Фос(|юрная кислота1О17-1356 Серная кислота367-734 Меламин и/или гек- саметилентетраамин1-2ОЭтиленгликояьО,О1-2О Хлорид щелочного металлаО,5-2О При этом в качестве хлорида щелочно о металла раствор содержит хлориды атрия или калия. Полирование рекомендуют проводить ри температуре 15-7О С и га1отн(х;тн ока 1О-210 А/дм в течение 3-15 мин. Меламин и/или гексаметилевгетра- мин этиленгликоль, хлористый калий натрий), адсорбнруясь на аноде,способствуют созданию активно-пасивного состояния, что необходимо для качественной электрохимической полировки.

При этом меламин и/или гексамети- лентетраамин, этиленгликоль, адсорбируясь на поЁерхности металла, пркрытого аноднообраэующейся полупроводниковой окисной пленкой, увеличивают энергетический барьер и энергию активации процесса. Указанные поверхностно-активные вещества (ПАВ) разной природы, избирательно адсорбируются на различных структурных составляющих и кристаллографических плоскостях металла, что приводит к залечиванию дефектов окисной пленки. Окисная пленка становится более совершенной, что способствует пассивированию поверхности стали.

Но для создания активно-пассивного состояния необходима активация поверхности, которая достигается введением в раствор анионов хлора (хлористый калий или натрий). Галогенидион внедряясь в решетку пассивирующего окисла увеличивает скорость растворения пассивного железа вследствие облегчения переноса зарядов и вещества через поверхностный окисел.

Наличие комплексной добавки (меламина и/илш гексаметилентетраамина, этиленгликоля, хлористого калия или натрия) в растворе приводит к значитель

HbHvi кинематическим эффектам, способствующих тому, что совместное действие органических и неорганических веществ на анодное растворение оказывается

более эффективным, чем действие каждого в отдельности. Это объясняется явлением синергизма, усиливающим действие ПАВ при соадсорбции, вследствие взаимодействия между собой молекул одновременНО введеных веществ.

Кроме этого, введение ПАВ уменьшает поверхностное натяжение, облегчая тем самым процесс выделения кислорода, наличие ионов хлора увеличивает электропроводность раствора.

Применяемые вещества (меламин, гек- саметилентетраамин, этиленгликоль, хлористый калий или натрий) негорючи, не-

ТОКСИЧНЫ, хорошо растворяются в воде и предлагаемом растворе.

/

Раствор не требует применения пено-. гасителя.

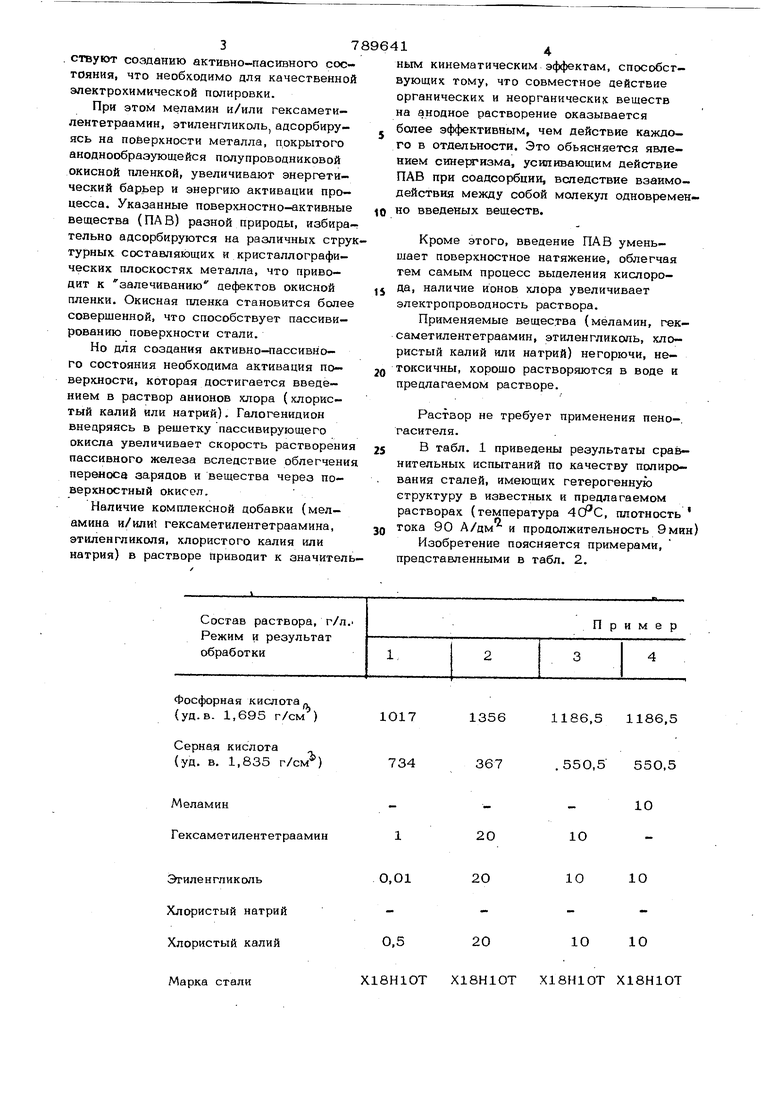

В табл. 1 приведены результаты сравнительных испытаний по качеству полирования сталей, имеющих гетерогенную структуру в известных и предлагаемом растворах (температура 4СЯС, плотность

тока 90 А/дм и продолжительность 9мин)

Изобретение поясняется примерами, представленными в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Раствор для электрохимического полирования никелевых сплавов | 1982 |

|

SU1070222A1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ изготовления печатной платы из фольгированного диэлектрика | 1976 |

|

SU635631A1 |

| Раствор для электрохимического полирования сталей | 1985 |

|

SU1285071A1 |

| Моющее средство "РМК-АК-1" для очистки молочного оборудования и способ его получения | 1982 |

|

SU1074897A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВАТОРА ДЛЯ МАРГАНЕЦФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2138439C1 |

Фосфорная кислота, (уд. в. 1,695 г/см )

Серная кислота

(уд. в. 1,835 г/см)

Меламин Гексаметилентетраамин

Этиленгликоль Хлористый натрий Хлористый калий

Марка стали

1017 1356 1186,5 1186,5 734 367 .550,5 550,5

10

1О

20

10

10

20

0,01

1010

20

0,5

Х18Н10Т Х18Н10Т Х18Н10Т Х18Н1ОТ

57896416

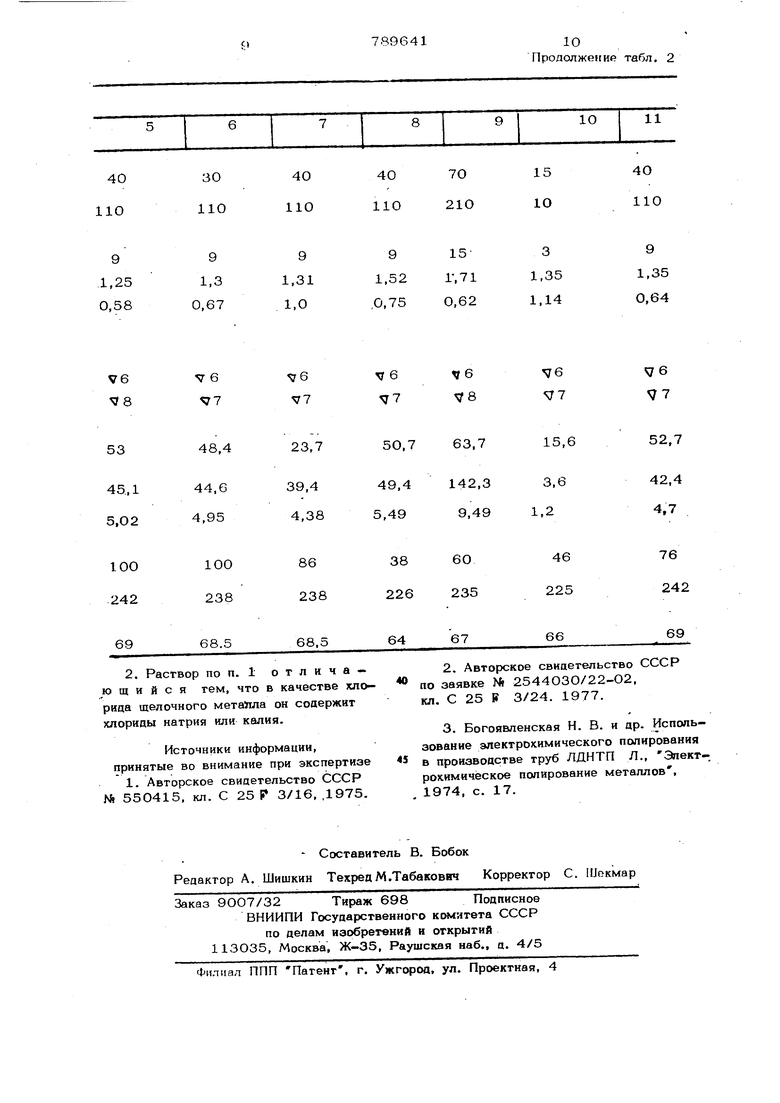

Как видно из таблиц, предлагав-,1ичных марок сталей в широком

мый раствор позволяет значительно(диапазоне рабочих температур и плотповысить качество полирования раз-костей тока.

Шероховатость Rq

после полирования,

мкм n,Q, исхоциая

соответствует ту 6

по ГОСТ 2789-.73) 1,5О(0,5О) Съем металла, г/цм 2,92 (2,30) Марка стали Относительное 18,1 (73) сглаживание, %

Отражательная

36 (78) способность. % Примечание. 1186.5 1186.5 1186.5 1186.5 550,5 55О,5 550,5 550.5 1О - - Х18Н10Т Х18Н10Т ЗОХН2МФ2 55С2

Таблица 1

1,57 (0,68)2,2 (1,35) 55С2

44 (88)41 (54) В скобках указаны значения для предлагаемого раствора содержащего фосфорную кислоту (1186,5 г/л), серную кислоту (550,5 г/л), гексаметилентетраамин (5 г/л), этиленгли- коль.(2 г/л) и хлорид калия (10 г/л). 3,55 (3.13)3,О1 (2,82) 55С2Г55Г2 29.9 (61,14) 13,7 (38,6) Таблица 2 1356 1О17 1186.5 550.5 55С2Г

сталей в качестве органической аоба&KR он содержит смесь маламвна и/Ш19

Хлорид щелочного

металла0,5-20

Авторы

Даты

1980-12-23—Публикация

1978-09-21—Подача