(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ИЗБЫТОЧНЫМ

1

Изобретение относится к области литейного производства, в частности к литью под избыточным давлением.

Известна установка для литья под избыточным давлением по авт.св. № 628994, в которой тигель для жидкого металла выполнен с кольцевым фланцем в верхней части и снабжен приводом вращения, а металлопровод выполнен Г-образным, снабжен механизмом поворота вокруг вертикгшьной оси и расположен ассиметрично относительно оси тигля l3 . В этой установке металлопровод погружен в жидкий металл только в период .заполнения формл, а регулировка п дродинамических режимов заливки осуществляется изменением вращения емкости с жидким метсшлом.

К недостаткам этой установки следует отнести то, что конструкция установки не предусматривает защиту металлопровода от попадания в него окисных плен и других включений при погружении в метгшл. Это понижает механические свойства металла и является причиной брака отливок. Кроме того, цилиндрическая поверхность тигля не позволяет достаточно глуДАВЛЕНИЕМ

боко погрузить металлопровод под зеркало вращающегося слоя жидкого металла. Это также способствует попаданию окисных плен и неметаллических включений в отливку.

Цель изобретения - улучшение качества литья.

с этой целью заборный конец металлопровода снабжен крышкой с приводом,

10 который жестко закреплен на метаплопроводе вне тигля, при этом шток привода соединен с крышкой Г-образным рычагом, тигель выполнен с кольцевым карманом, расположенным в зоне погружения в металл металлопровода.

15

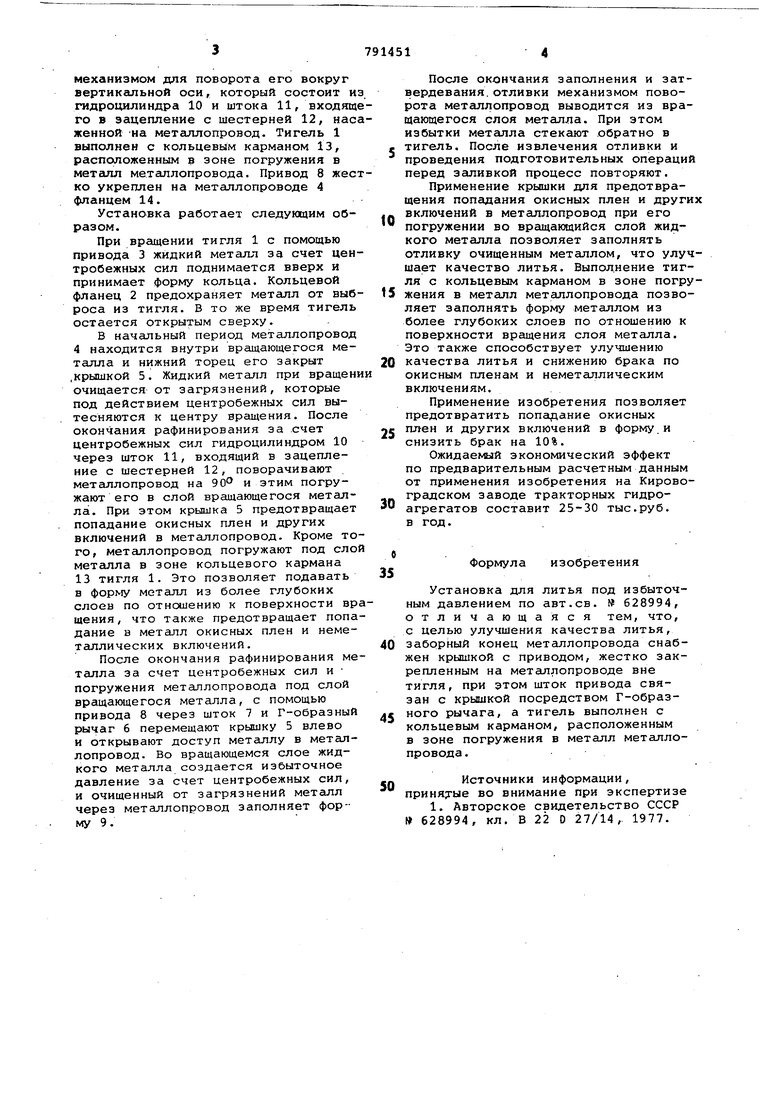

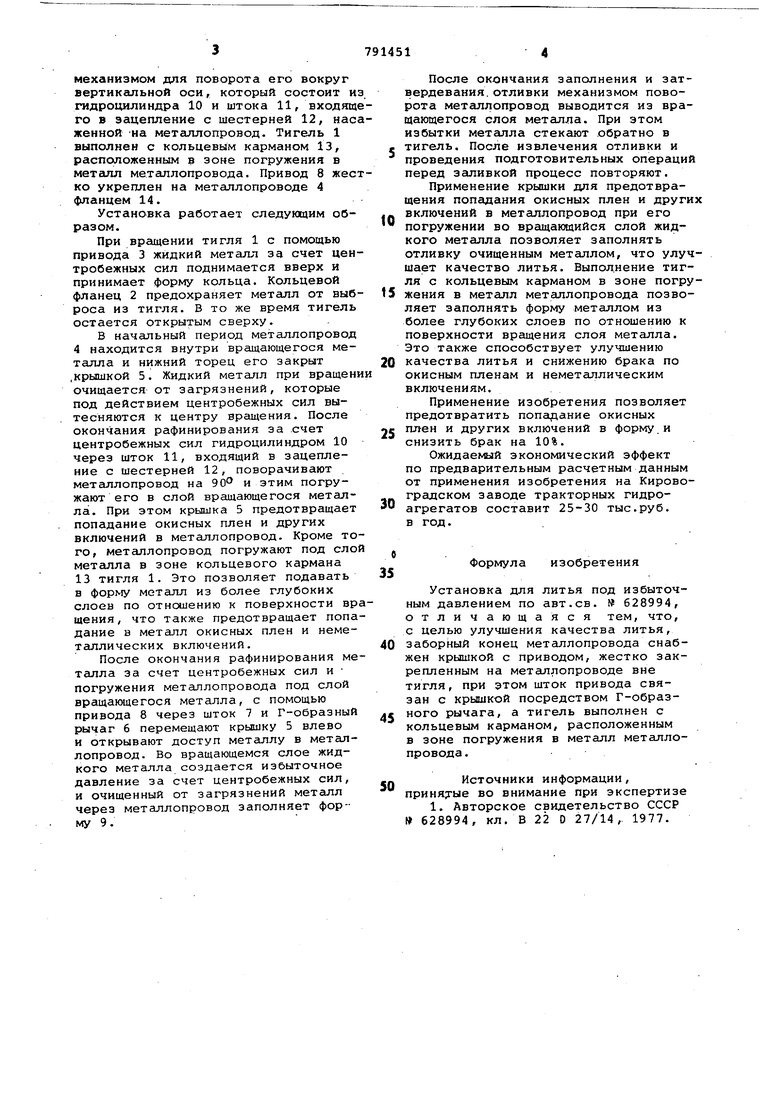

На чертеже представлена принципиёшьная схема установки.

Установка для литья под избыточным давлением состоит из открытого

20 сверху тигля 1 с кольцевым фланцем 2 и верхней его части, привода 3 вращения тигля, Г-образного ассиметрично расположенного относительно оси тигля метёшлопровода 4, располо25женной на нижнем торце металлопровода 4 крышки 5, которая Г-образным рычагом 6 жестко соединена со штоком 7 привода 8 перемещения, форкы 9 для отливки. Металлопровод 4 снабжен

30

механизмом для поворота его вокруг вертикальной оси, который состоит из гидроцилиндра 10 и штока 11, входящего в зацепление с шестерней 12, насаженной на металлопровод. Тигель 1 выполнен с кольцевым карманом 13, расположенным в зоне погружения в металл металлопровода. Привод 8 жестко укреплен на металлопроводе 4 фланцем 14.

Установка работает следующим образом.

При вращении тигля 1 с помощью привода 3 жидкий металл за счет центробежных сил поднимается вверх и принимает форму кольца. Кольцевой фланец 2 предохраняет метгшл от выброса из тигля. В то же время тигель остается открытым сверху.

В начальный период металлопровод 4 находится внутри вращающегося металла и нижний торец его закрыт .крышкой 5. Жидкий металл при вращени очищается от загрязнений, которые под действием центробежных сил вытесняются к центру вращения. После окончания рафинирования за .счет центробежных сил гидроцилиндром 10 через шток 11, входящий в зацепление с шестерней 12, поворачивают металлопровод на 90° и этим погружают его в слой вращающегося металла. При этом крышка 5 предотвращает попадание окисных плен и других включений в металлопровод. Кроме того, металлопровод погружают под слой металла в зоне кольцевого кармана 13 тигля 1. Это позволяет подавать в форму металл из более глубоких слоев по отношению к поверхности вращения, что также предотвращает попадание в металл окисных плен и неметаллических включений.

После окончания рафинирования меТсшла за счет центробежных сил и погружения металлопровода под слой вращаквдегося металла, с помощью привода 8 через шток 7 и Г-образный рычаг 6 перемещают крЕЛШКУ 5 влево и открывают доступ металлу в металлопровод. Во вращающемся слое жидкого металла создается избыточное давление за счет центробежных сил, и очищенный от загрязнений металл через металлопровод заполняет форму 9 .

После окончания заполнения и затвердевания, отливки механизмом поворота металлопровод выводится из вращающегося слоя металла. При этом избытки металла стекают обратно в тигель. После извлечения отливки и проведения подготовительных операций перед заливкой процесс повторяют.

Применение крышки пня предотвращения попадания окисных плен и други включений в металлопровод при его погружении во вргицающийся слой жидкого металла позволяет заполнять отливку очищенным металлом, что улучшает качество литья. Выполнение тигля с кольцевым карманом в зоне погружения в металл металлопровода позволяет заполнять форму металлом из более глубоких слоев по отношению к поверхности вращения слоя металла. Это также способствует улучшению качества литья и снижению брака по окисным пленам и неметаллическим включениям.

Применение изобретения позволяет предотвратить попадание окисных плен и других включений в форму, и снизить брак на 10%.

Ожидаемый эконо1 о1ческий эффект по предварительным расчетным данным от применения изобретения на Кировоградском заводе тракторных гидроагрегатов составит 25-30 тыс.руб. в год.

Формула изобретения

Установка для литья под избыточным давлением по авт.св. № 628994, отличающаяся тем, что, с целью улучшения качества литья, заборный конец металлопровода снабжен крышкой с приводом, жестко закрепленным на металлопроводе вне тигля, при этом шток привода связан с крышкой посредством Г-образного рычага, а тигель выполнен с кольцевым карманом, расположенным в зоне погружения в металл металлопровода .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 628994, кл. В 22 О 27/14, 1977.

W

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1982 |

|

SU1130436A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1976 |

|

SU582891A1 |

| Способ очистки металла в металлопроводе установки для литья под низким давлением | 1977 |

|

SU632476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| Способ литья под избыточным давлением | 1977 |

|

SU621454A1 |

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| Установка для литья под избыточным давлением | 1977 |

|

SU628994A1 |

| Способ обработки расплава в установках литья под низким давлением | 1978 |

|

SU697252A1 |

| Установка для литья под избыточным давлением | 1977 |

|

SU791450A1 |

| Способ литья под избыточным давлением | 1976 |

|

SU707688A1 |

Авторы

Даты

1980-12-30—Публикация

1979-03-23—Подача