(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ИЗБЫТОЧНЕЛЧ

1

Изобретение относится к устройствам для литья под избыточным давлением.

Известна установка для литья под избыточным давлением, в которой тигель для жидкого металда выполнен с кольцевым фланцем и снабжен приводом вращения, а Г-образ- ный металлопровод снабжен механизмом поворота и расположен ассимметрично относительно оси тигля 1 .

Эта установка имеет следующие недостатки.

Для приведения во вргицение тигля с металлом, например диаметром 400 мм и общей массой 100 кг,масса всех вращающихся частей, включая передаточные звенья, составляет 400 кг. Для разгона этой массы до 900 обУмин за 25 с требуется привод мощностью 30 кВт,что усложняет конструкцию установки и увеличивает ее габариты. Кроме того, для плавного заполнения форкы необходимо небольшое избыточное давление, 0,3-0,4 ати, что соответствует вращению тигля со скоростью 250-300 обУмин, а в период кристсШлизации избыточное давление необ ДАВЛЕНИЕМ

ходимо повышать до 5-6 ати,что соответствует скорости вращения 1000 О6./МИН. Для изменения скорости вращения тигля с 300 об/мин до

5 1000 об/мин при мощности двигателя 30 кВт необходимо 15-17 с. Эти обстоятельства снижают производительность установки.

Целью изобретения является упроtO щение конструкции и повьвиение производительности установки.

С этой целью установка снабжена металлоэаборником с кольцевым фланцем в головной части, в котором с

15 зазором установлен метгшлопровод, и приводом вертикального перемещения тигля.

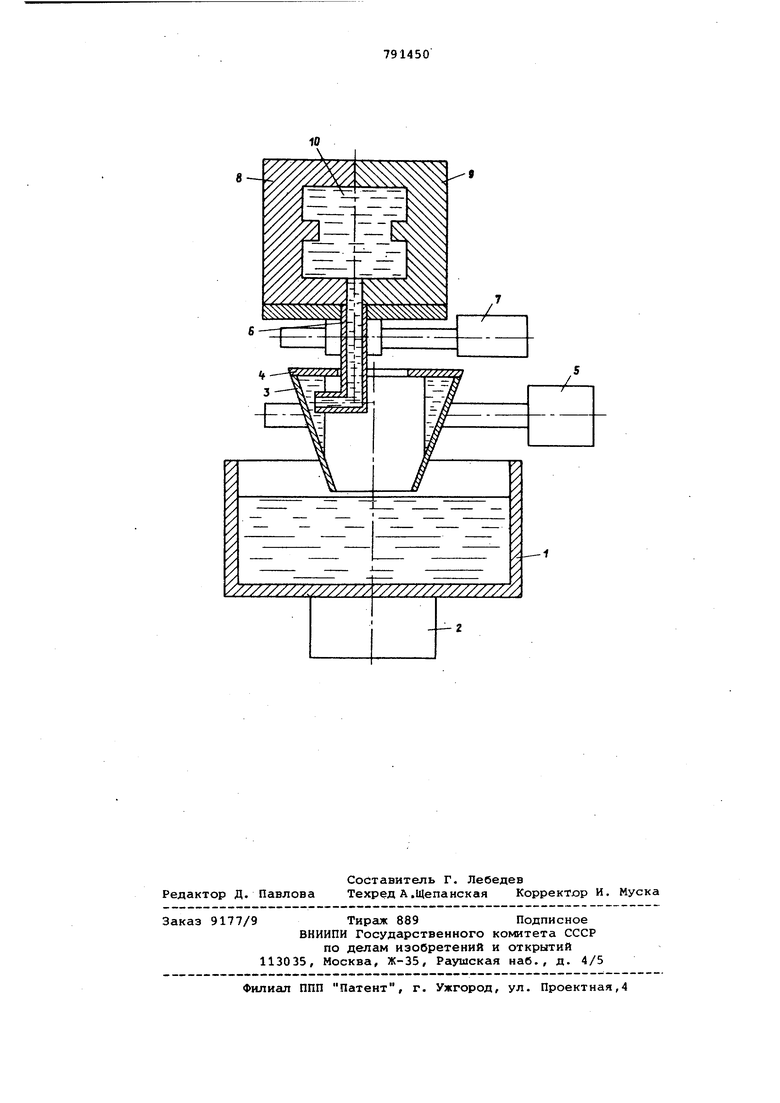

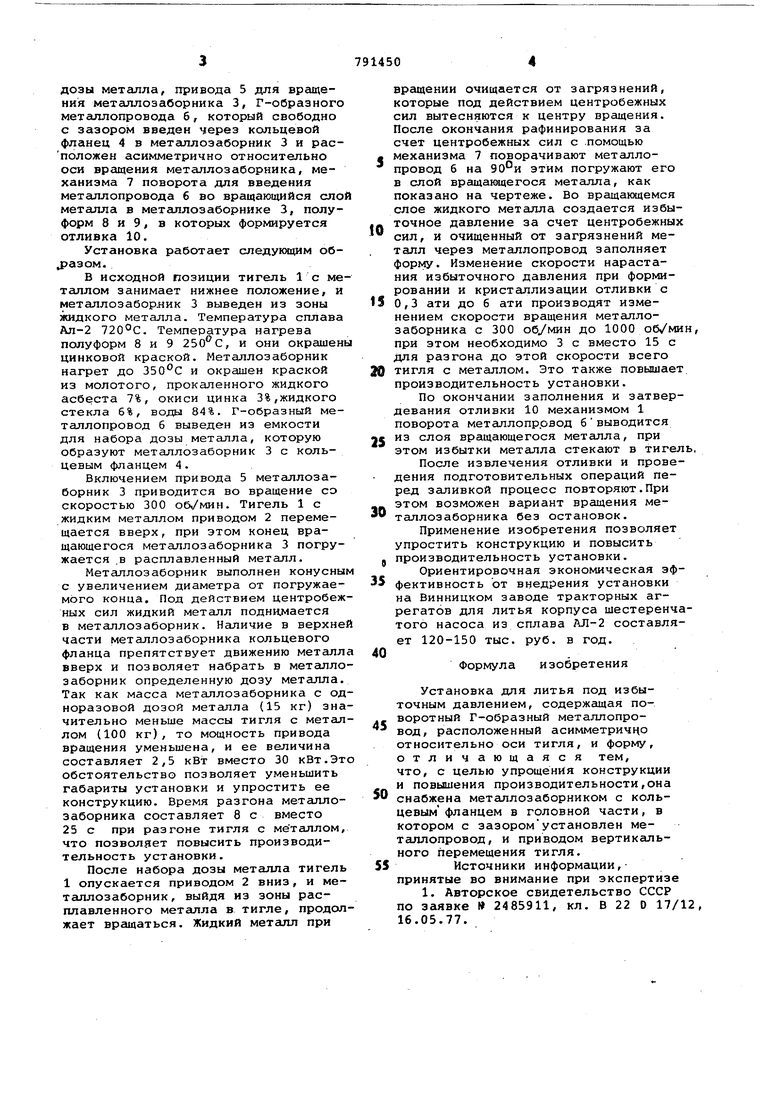

На чертеже представлена принципиальная схема установки для литья

20 под избыточным давлением. В качестве детали - представителя выбран корпус шестеренчатого насоса, отливаеиай из сплава Ал-2.

Установка для литья под регули25 руеглал давлением состоит из. открытого сверху тигля 1 с приводом 2 для перемещения в вертикальной плоскости , металлозаборника 3 с кольцевым фланцем 4 в головной части, которые образуют емкость для набора

дозы металла, привода 5 для вращения металлозаборника 3, Г-образного метёшлопровода б, который свободно с зазором введен через кольцевой фланец 4 в металлозаборник 3 и расположен асимметрично относительно оси вращения металлозаборника, механизма 7 поворота для введения металлопровода б во вращающийся слой металла в металлозаборнике 3, полуформ 8 и 9, в которых формируется отливка 10.

Установка работает следующим обд)азом.

В исходной позиции тигель 1с металлом занимает нижнее положение, и металлозаборлик 3 выведен из зоны жидкого металла. Температура сплава Ал-2 . Температура нагрева полу форм 8 и 9 , и они окрашены цинковой краской. Металлозаборник нагрет до ЗЗО-С и окрашен краской из молотого, прокаленного жидкого асбеста 7%, окиси цинка 3%,жидкого стекла б%, воды 84%. Г-образный металлопровод б выведен из емкости для набора дозы металла, которую образуют металлозаборник 3 с кольцевым фланцем 4.

Включением привода 5 металлозаборник 3 приводится во вращение со скоростью 300 обУмин. Тигель 1 с жидким металлом приводом 2 перемещается вверх, при этом конец вращающегося металлозаборника 3 погружается ,в расплавленный металл.

Металлозаборник выполнен конусным с увеличением диаметра от погружаемого конца. Под действием центробежных сил жидкий металл поднимается в металлозаборник. Наличие в верхней части металлозаборника кольцевого фланца препятствует движению металла вверх и позволяет набрать в метгшлозаборник определенную дозу металла. Так как масса металлозаборника с одноразовой дозой металла (15 кг) значительно меньше массы тигля с метс1Ллом (100 кг), то мощность привода вращения уменьшена, и ее величина составляет 2,5 кВт вместо 30 кВт.Это обстоятельство позволяет уменьшить габариты установки и упростить ее конструкцию. Время разгона металлозаборника составляет 8 с вместо 25 с при разгоне тигля с металлом, что позволяет повысить производительность установки.

После набора дозы металла тигель 1 опускается приводом 2 вниз, и металлозаборник, выйдя из зоны расплавленного металла в тигле, продолжает вргидаться. Жидкий металл при

вргццении очищается от загрязнений, которые под действием центробежных сил вытесняются к центру вращения. После окончания рафинирования за счет центробежных сил с .помощью механизма 7 поворачивают металлопровод б на 90°и этим погружают его в слой вращающегося металла, как показано на чертеже. Во вращающемся слое жидкого металла создается избыточное давление за счет центробежных сил, и очищенный от загрязнений металл через металлопровод заполняет форму. Изменение скорости нарастания избыточного давления при формировании и кристаллизации отливки с 0,3 ати до 6 ати производят изменением скорости вращения металлозаборника с 300 обУмин до 1000 об/ми при этом необходимо 3 с вместо 15 с для разгона до этой скорости всего тигля с металлом. Это также повышает производительность установки.

По окончании заполнения и затвердевания отливки 10 механизмом 1 поворота металлопр.овод 6 выводится из слоя вращающегося металла, при этом избытки металла стекают в тигел

После извлечения отливки и проведения подготовительных операций перед заливкой процесс повторяют.При этом возможен вариант вращения металлозаборника без остановок.

Применение изобретения позволяет упростить конструкцию и повысить производительность установки.

Ориентировочная экономическая эффективность от внедрения установки на Винницком заводе тракторных агрегатов для литья корпуса шестеренчатого насоса из сплава 7U1-2 составляет 120-150 тыс. руб. в год.

Формула изобретения

Установка для литья под избыточным давлением, содержащая поворотный Г-образный металлопровод, расположенный асимметрично относительно оси тигля, и форму, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности,она снабжена металлозаборником с кольцевым фланцем в головной части, в котором с зазоромустановлен металлопровод, и приводом вертикального перемещения тигля.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2485911, кл. В 22 О 17/1 16.05.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под избыточным давлением | 1979 |

|

SU791451A1 |

| Способ литья под избыточным давлением | 1977 |

|

SU621454A1 |

| Способ литья под избыточным давлением | 1976 |

|

SU707688A1 |

| Установка для литья под избыточным давлением | 1977 |

|

SU628994A1 |

| Способ заливки расплава в центробежную форму и устройство для его осуществления | 1978 |

|

SU996077A1 |

| Устройство для литья под низким давлением | 1990 |

|

SU1726118A1 |

| Вертикальная машина для центробежного литья | 1978 |

|

SU1011332A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Металлопровод для литья под низким давлением | 1983 |

|

SU1156841A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1979 |

|

SU772696A1 |

Авторы

Даты

1980-12-30—Публикация

1977-10-10—Подача