(54; УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛУР1ИЧЕСКИХ ШЛАКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства гравиеподобной шлаковой пемзы | 1986 |

|

SU1404485A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1988 |

|

SU1622311A2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1986 |

|

SU1379264A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1993 |

|

RU2085525C1 |

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1984 |

|

SU1162765A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

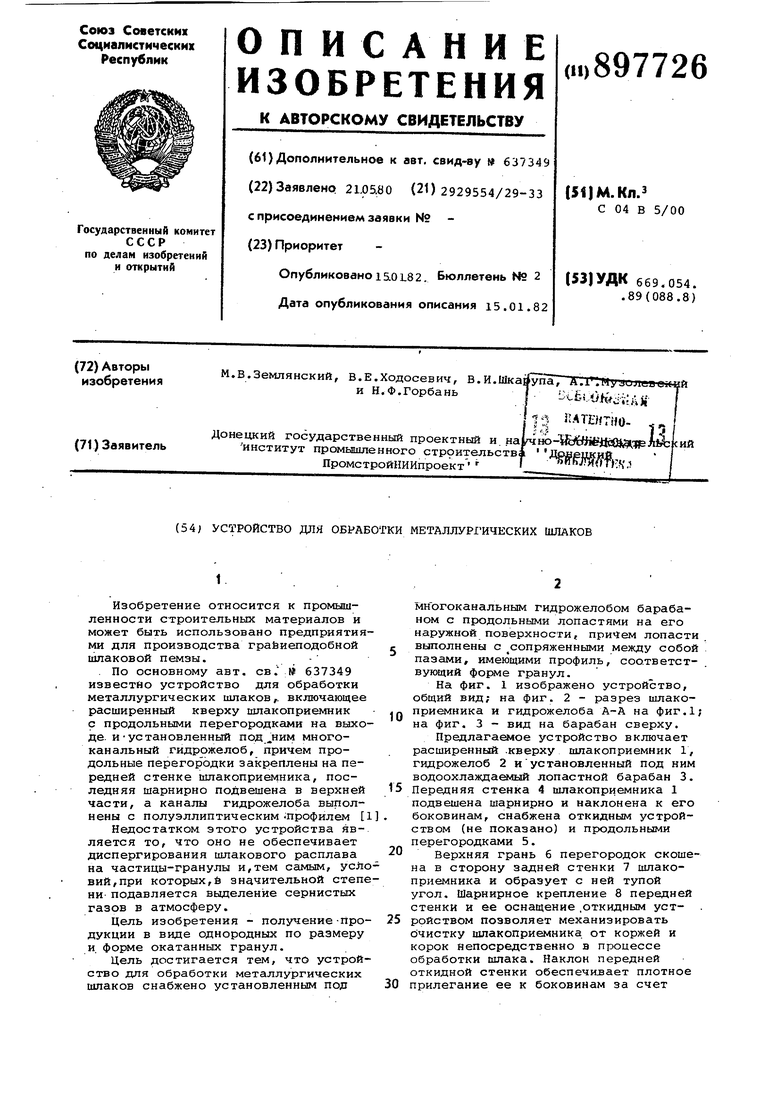

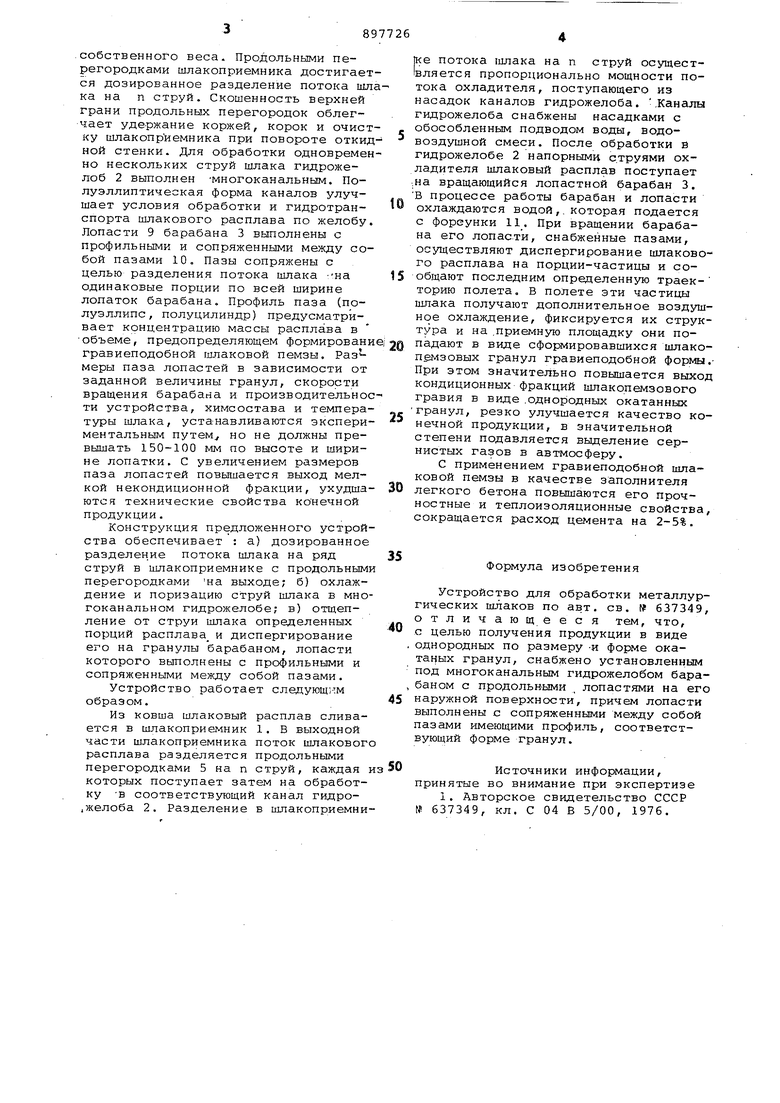

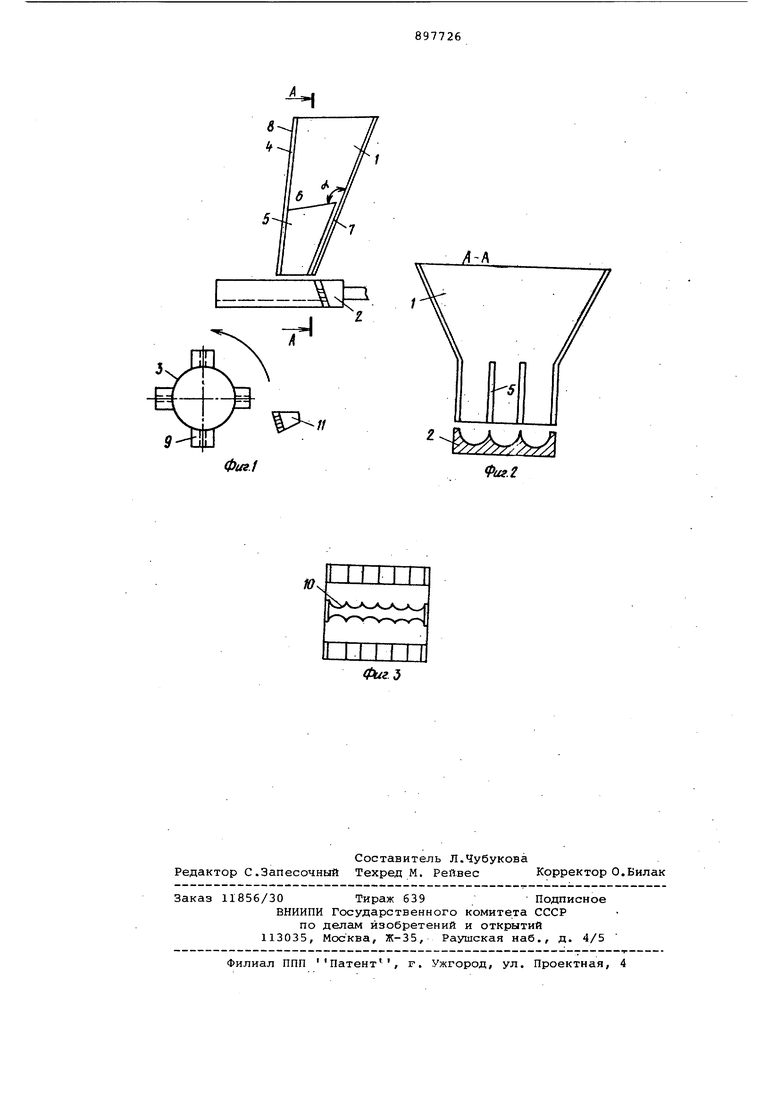

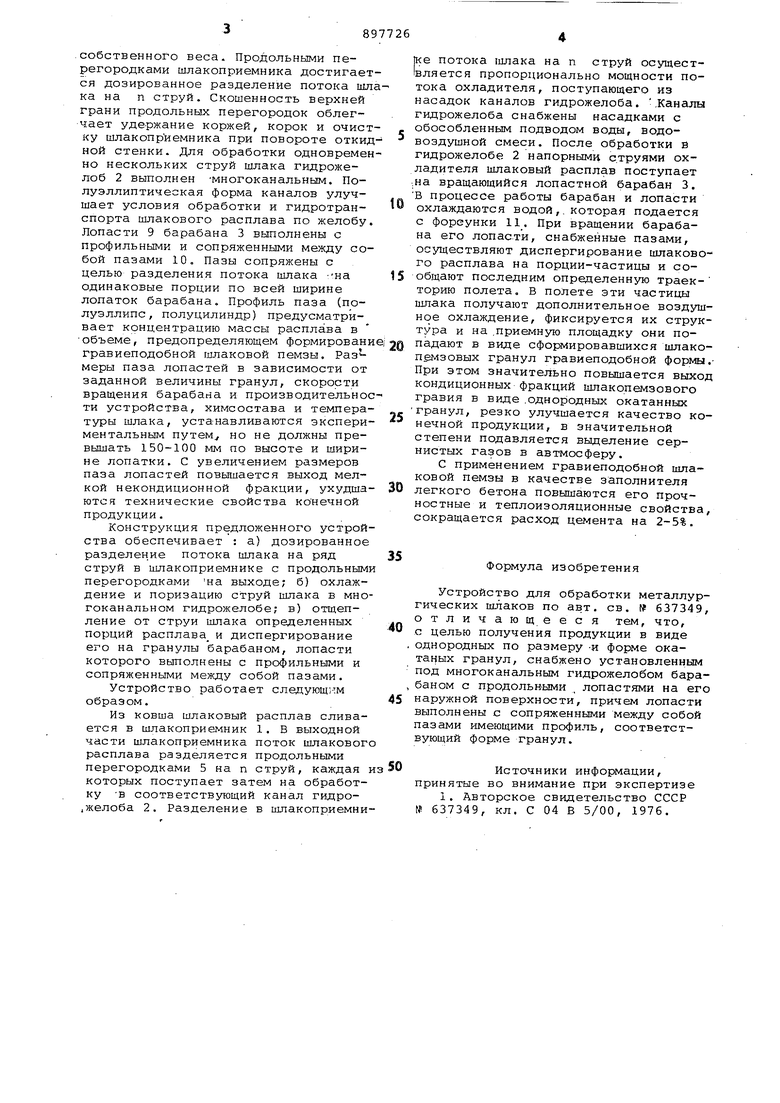

Изобретение относится к промышленности строительных материалов и может быть использовано предприятия ми для производства грайиеподобной шлаковой пемзы.. По основному авт. св. 637349 известно устройство для обработки металлургических шлаков,, включающее расширенный кверху шлакоприемник с продольными перегородкс1ми на выхо де, и-установленный многоканальный гидрожелоб, причем продольные перегородки закреплены на передней стенке шлакоприемника, последняя шарнирно подвешена в верхней части, а каналы гидрожелоба выполнены с полуэллиптическим -профилем Недостатком этого устройства является то, что оно не обеспечивает диспергирования шлакового расплава на частицы-гранулы и,тем самым, уел ВИЙ,при которых,ё значительной степ ни- подавляется выделение сернистых газов в атмосферу. Цель изобретения - получение-про дукции в виде однородных по размеру и. форме окатанных гранул. Цель достигается тем, что устрой ство для обработки металлургических шлаков снабжено установленным под мнЪгоканальным гидрожелобом барабаном с продольными лопастями на его наружной поверхности, причем лопасти выполнены с сопряженными между собой пазами, имеющими профиль, соответствующий форме гранул. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез шлакоприемника и гидрожелоба А-А на фиг.1; на фиг. 3 - вид на барабан сверху. Предлагаемое устройство включает расширенный .кверху шлакоприемник 1, гидрожелоб 2 иустановленный под ним водоохлаждаемый лопастной барабан 3. Передняя стенка 4 шлакоприемника 1 подвешена шарнирно и наклонена к его боковинам, снабжена откидньол устройством (не показано) и продольньоми перегородками 5. Верхняя грань 6 перегородок скошена в сторону задней стенки 7 шлакоприемника и образует с ней тупой угол.. Шарнирное крепление 8 передней стенки и ее оснащение .откидным устройством позволяет механизировать очистку шлакоприемника. от коржей и корок непосредственно в процессе обработки шлака. Наклон передней откидной стенки обеспечивает плотное прилегание ее к боковинам за счет собственного веса. Продольными перегородками шлакоприемника достигает ся дозированное разделение потока шл ка на п струй. Скошенность верхней грани продольных перегородок облегчает удержание коржей, корок и очист ку шлакоприемника при повороте откид ной стенки. Для обработки одновремен но нескольких струй шлака гидрожелоб 2 выполнен МногоканальнЕлм. Полуэллиптическая форма каналов улучшает условия обработки и гидротранспорта шлакового расплава по желобу Лопасти 9 барабана 3 выполнены с профильными и сопряженными между собой пазами 10. Пазы сопряжены с целью разделения потока шлака :на одинаковые порции по всей ширине лопаток барабана. Профиль паза (полуэллипс, полуцилиндр) предусматривает концентрацию массы расплава в объеме, предопределяющем формирован гравиеподобной шлаковой пемзы. Раз меры паза лопастей в зависимости от заданной величины гранул, скорости вращения барабана и производительно ти устройства, химсостава и темпера туры шлака, устанавливаются экспери ментальным путем но не должны превышать 150-100 мм по высоте и ширине лопатки. С увеличением размеров паза лопастей повышается выход мелкой некондиционной фракции, ухудша ются технические свойства конечной продукции. Конструкция предложенного устрой ства обеспечивает : а) дозированное разделение потока шлака на ряд струй в шлакоприемнике с продольным перегородками на выходе; б) охлаждение и поризацию струй шлака в мно гоканальном гидрожелобе; в) отщепление от струи шлака определенных порций расплава и диспергирование его на гранулы барабаном, лопасти которого выполнены с профильными и сопряженными между собой пазами. Устройство работает следующем образом. Из ковша шлаковый расплав сливается в шлакоприемник 1. В выходной части шлакоприемника поток шлаковог расплава разделяется продольными перегородками 5 на п струй, каждая которых поступает затем на обработку В соответствующий канал гидро,желоба 2. Разделение в шлакоприемни е потока шлака на п струй осущестляется пропорционально мощности потока охладителя, поступающего из насадок каналов гидрожелоба. .Кангшы гидрожелоба снабжены насадками с обособленным подводом воды, водовоздушной смеси. После обработки в гидрожелобе 2 напорными с.труями охладителя шлаковый расплав поступает на вращающийся лопастной барабан 3. В процессе работы барабан и лопасти охлаждаются водой,, которая подается с форс5унки 11. При вращении барабана его лопасти, снабженные пазами, осуществляют диспергирование шлакового расплава на порции-частицы и сообщают последним определенную траекторию полета. В полете эти частицы шлака получают дополнительное воздушное охлаждение, фиксируется их структура и на .приемную площадку они попадают в виде сформировавшихся шлакопемзовых гранул гравиеподобной формы.При этом значительно повышается выход кондиционных фракций шлакопемзового гравия в виде .однородных окатанных гранул, резко улучшается качество конечной продукции, в значительной степени подавляется выделение сернистых газов в автмосферу. С применением гравиеподобной шлаковой пемзы в качестве заполнителя легкого бетона повышаются его прочностные и теплоизоляционные свойства, сокращается расход цемента на 2-5%. Формула изобретения Устройство для обработки металлургических шлаков по авт. св. № 637349, отличающееся тем, что, с целью получения продукции в виде однородных по размеру -и форме окатаных гранул, снабжено установленным под многоканальным гидрожелобом барабаном с продольн-ыми , лопастями на его наружной поверхности, причем лопасти выполнены с сопряженными между собой пазами имеющими профиль, соответствующий форме гранул. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 637349, кл. С 04 В 5/00, 1976.

Фиг.1

J-l

.2

Ю

(

HN V-VИ

Авторы

Даты

1982-01-15—Публикация

1980-05-21—Подача