(54) СПОСОБ МНОГОСЛОЙНОЙ СВАРКИ КОНСТРУКЦИЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ РЕМОНТА СВАРКОЙ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2400342C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Составной электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2814639C1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

Изобретение относится к области сварки, в частности,, к способам многослойной сварки конструкций из высокопрочных сталей, и может быть применено при изготовлении труб, сосудов и других ответственных конструкций в различных отраслях промьшленности. Известен способ сварки высокопрочных труб при котором сварку производят непрерывным оплавлением на стыкосварочной машине 1. Однако, при этом способе не обеспечивается получение равнопрочного соединения из-за наличия зоны разупрочнения в основном металле, поэтому сварной шов и зону термического вли яния непосредственно после сварки подвергают закалке. Закалка производится водо-воздушной смесью. Для повышения пластичности металла и снятия внутренних напряжений зону сварки подвергают местному отпуску токами высокой частоты. Все эти операции усложняют процесс изготовления и удорожают его. Известен также способ многослойной сварки конструкций из высокопрочных сталей, наиболее близкий к изобретению по технической сущности, при котором корневой шов и запол яющие слои выполняют электродами из материалов с различными прочностными свойствами 2. При этом способе сварку корневого слоя шва производят электродами, обеспечивающими прочность металла шва 42-50 кгс/мм, что составляет 0,6-0,7 от прочности основного металла, а сварку заполняющих слоев - электродами с прочностью, равной прочности основного металла. При этом также невозможно получить равнопрочное сварноесоединение, поэтому сварной шов и зону термического влияния упрючкяют предварительной или последующей наплавкой кромок. При предварительной наплавке кромки наплавляют ленточным электродом, . а затем -обрабатывают механически и сваривают. Последующую наплавку производятпосле свар ки кромок, ею перекрьшают сварной шов и зону термического влияния на определенной ширине. Таким образом, известный способ сварки также трудоемок, требует введения дополнительной технологической операции наплавки кромок, которая кроме того, увеличивает возможность образования подваликовых

379

трещин и требует введения предварительного подогреваперед наплавкой кромок, что увеливает разупрочненный участок в зоне термического влияш1я и снижает агрегатную прочность сварного соединения. Кроме- того, сварные швы, полученные известным способом, склонны к водородному растрескиванию.

Целью изобретения является упрощение технологии сварки, получения равнопрочного сварного соединешя и исключение водородного растрескивания путем обеспечения разности во времени пребывания металла корня щва и основного металла в аустенитном состоянии 4.8-6 с.

Для этого корень щва выполняют электродами, обеспечивающими прочность металла шва (0,85-0,9) пра«щости основного металла, а заполняющие слои выполняют электродами, обеспечивающими прочность металла шва (1,15-,2/ прочности основного металла.

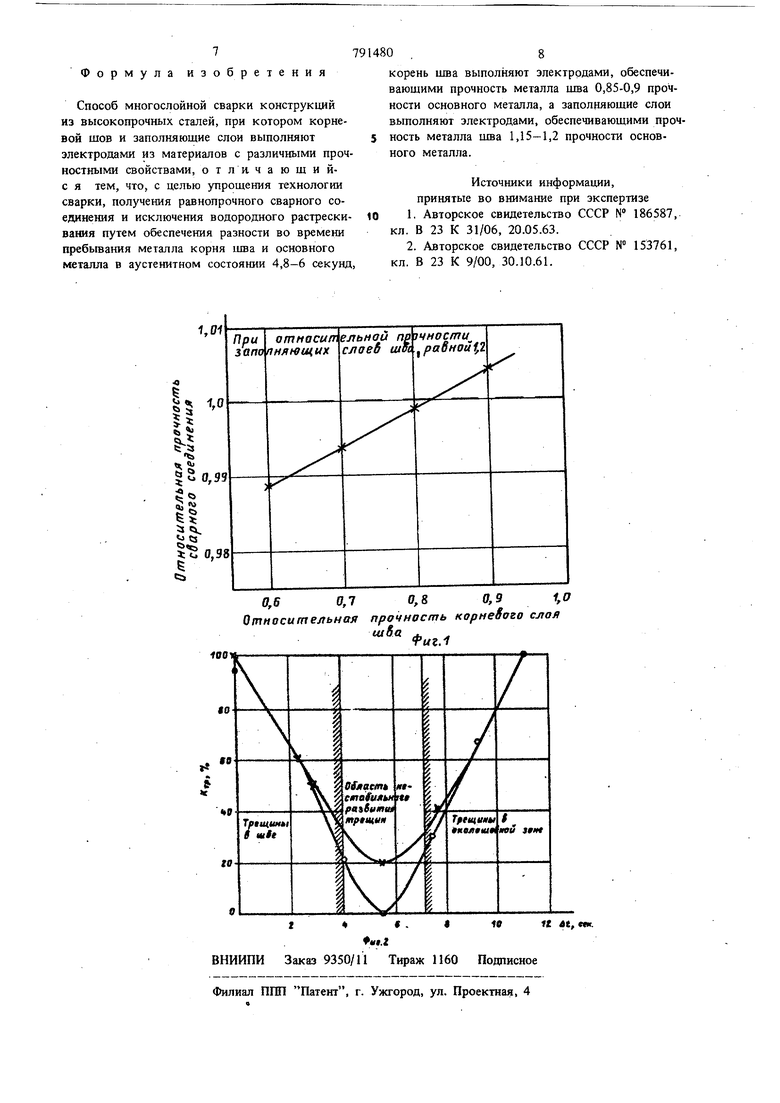

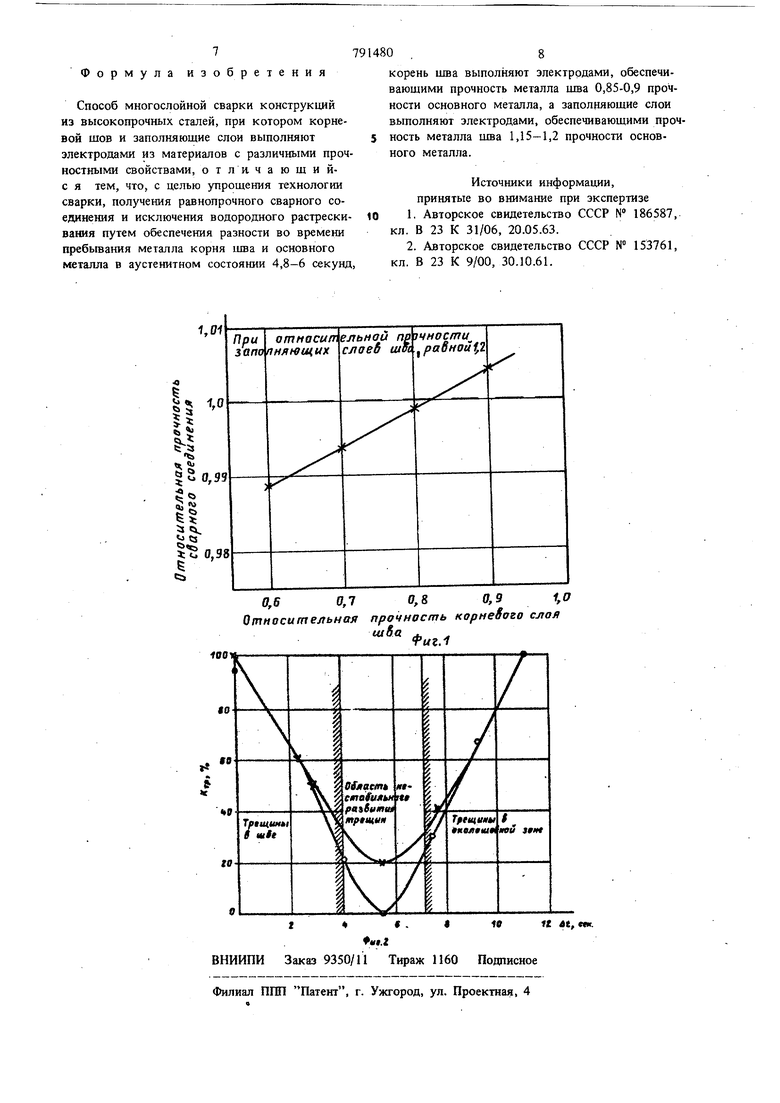

На фиг. 1 приведены данные о влиянии относительной прочности корневого и заполняющи слоев щва на прочность сварных соединений; на фиг. 2 - о влиянии разности во рремени пребывания в аустенитном состоянии основного и наплавленного металла, на коэффициент трещинообразования.

По данному способу производали сварку тру из стали 16ГФР с пределом прочности 70-71 кгс/мм в четыре слоя. Сварку фойзводили с использованием для вьшрлнешя корш шва электродов целлюлозного (Пример 1) и фтористо-кальциевого (Пример 2) типа. Сварку заполняющих слоев в сЛоих примерах производили электродами фтористо-кальциевого типа,

Пример . Корень шва и нервый слой вьпюлняяи целлюлозными электродами с Mn-Si-Ni-Мо системой легирования, обеспечивающими относительную прочность металла щва 0,85 прочности основного металла и раз-, ность во времени пребывания основного и наплавленного, металла в аустенитном состоянии (At) 5-6 с. Сварку производили по режимам, приведенным в табл. 1.

. Сварку заполняющих слоев вели электродами основного типа с Win: - fi - (-)Мо системой легирования, обеспечивающими прочность щва 1,15-t,2 прочности основного металла.

П р и м е р ,2. Корень щва выполняли .электродами основного типа сМп-Si-Мо

системой легирования с относительной прочностью 0,87 прочности основного металла и At 4,8-5,2 с. Сварку производили по режимам, приведенным в табл. 2.

По известному способу сварку щва и наплавку кромок производили электродами фтористо-кальциевого типа с Win -St системой легирования, обеспечивающими относительную прочность металла щва 0,7 прочности основного металла и At 7-7,5 с. Перед наплавкой кромок производили предварительный подогрев на 200-250°С.

В таблице 3 приведены результаты испытания образцов, сваренных по данному способу (по примерам 1 и 2) и по известному способу.

Из фиг. 1 и табл. 3 видно, что для получения сварного соединения равнопрочного основному металлу, относительная прочность корневого слоя щва должна быть не менее 0,85 прочности основного металла при относительной прочности заполняющих слоев 1, 2 прочности основного металла. Указанный верхНИИ предел прочности корневого слоя щва -

0,9, обусловлен тем, что с его увеличением повыщается склонность к образованию хрдодных трещин.

В случае сварки корневого слоя щва на трубах из стали 16ГФР электродами с различной системой легирования (примеры 1 и 2 и сварка по известному способу) разность во времени пребьшания в аустенитном состоянии металла щва и околощовной зоны колеблется от 4,8 до 7,5 с. При этом, как видно из фиг. 2, оптимальным является At 4,8-6 с. В этом случае создаются условия для выравнивания структурных напряжений и более равномерного распределения водорода по сечению сварного сеедйнения.

При себлюдеши оптимальной разности времени йребыва1шя металла щва и металла околошовной ЗОШ.1 в аустенитном состоянии происходит перераспределение диффузионно подвижного водорода по сечению сварного соединения При этом за счет ограничения At концентрация диффузионно-подвижного водорода в околощовной зоне не достигает критических значений, в то время как в металле щва концентраадя водорода становится меньше критической, в результате получается щов без трещин.

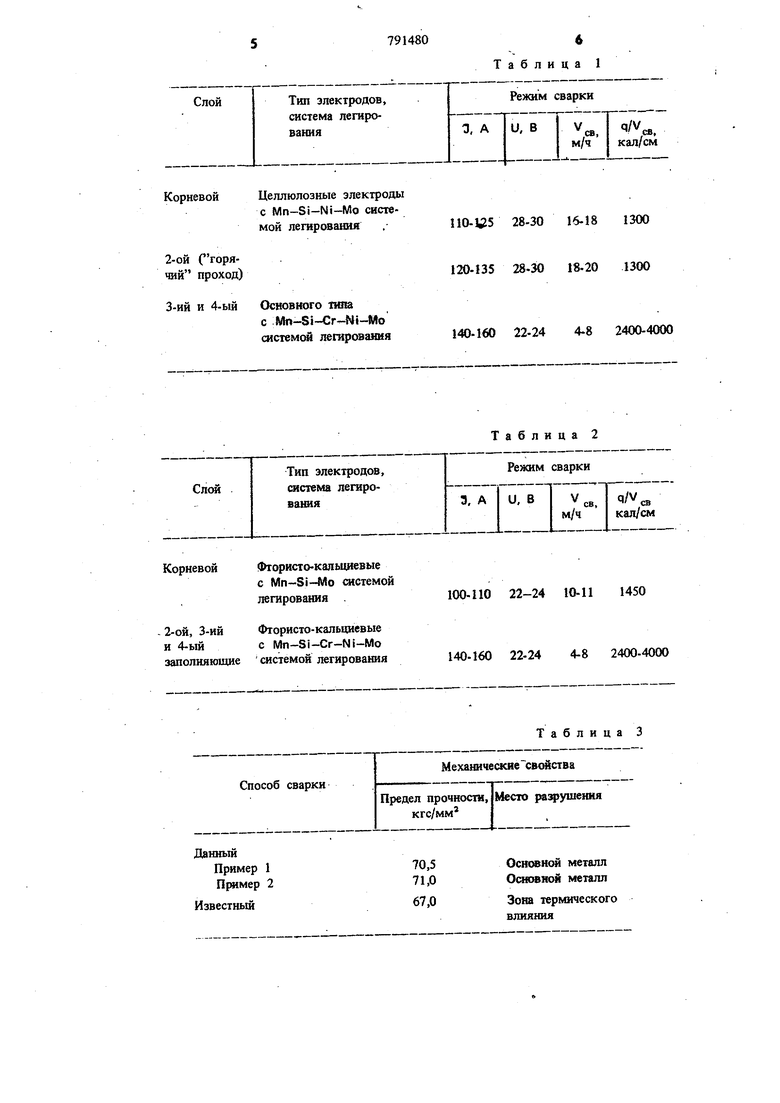

Тип электродов,

Слой система легированияКорневойЦеллюлозные электроды с Mn-Si-Ni-Mo системой легарования . 2-ой Сгорячий проход) 3-ий и 4-ый Основного пшз с Mn-Si-Cr-Ni-Wo системы легирования Тип электродов. Слой .система легированияКорневойФтористо-кальциевые с Мп-Si-Мо шстемой легирования . 2-ой, 3-ий Фтористо-кальциевые и 4-ыйс Mn-Si-Cr-Ni-Mo заполняющие системой легирования Способ сварки

Данный Пример 1 Пртмер 2

Известный

Таблица 1 Режим сварки

, А

и. В

м/ч I кал/см Преде

Осжжкой металл О( металл

Зона термического влияния ИО-У5 28-30 16-18 1300 120-135 28.30 18-20 1300 140-160 22-24 4-8 2400-4000 Таблица 2 Режим сварки j-i 3. А и, ВV q/V м/ч кал/см 100-110 22-24 10-11 1450 140-160 22-24 4-8 2400-4000 Таблица 3 Механическиесвойства 1 очносл,|Место ра:фушеюи1 м Формула изобретения Способ многослойной сварки конструкций из высокопрочных сталей, при котором корневой шов и заполняющие слои выполняют электродами из материалов с различными проч ностными свойствами, отлачающийс я тем, что, с целью упрощения технологии сварки, получения равнопрочного сварного соединения и исключения водородного растрески вания путем обеспечения разности во времени пребывания металла корня шва и основного металла в аустенитном состоянии 4,8-6 секунд 0 ,8 корень шва выполняют электродами, обеспечивающими прочность металла шва 0,85-0,9 прочности основного металла, а заполняющие слои выполняют электродами, обеспечивающими прочность металла шва 1,15-1,2 прочности основного металла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 186587, кл. В 23 К 31/06, 20.05.63. 2. Авторское свидетельство СССР № 153761, кл. В 23 К 9/00, 30.10.61.

Авторы

Даты

1980-12-30—Публикация

1979-01-19—Подача