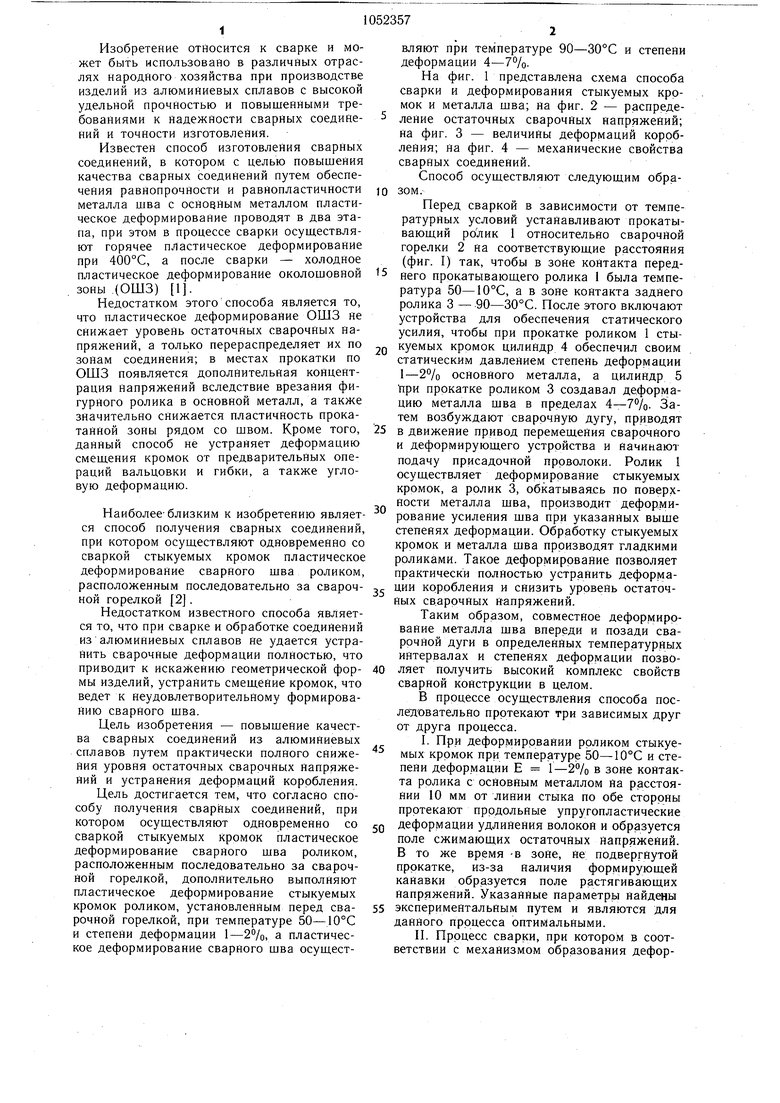

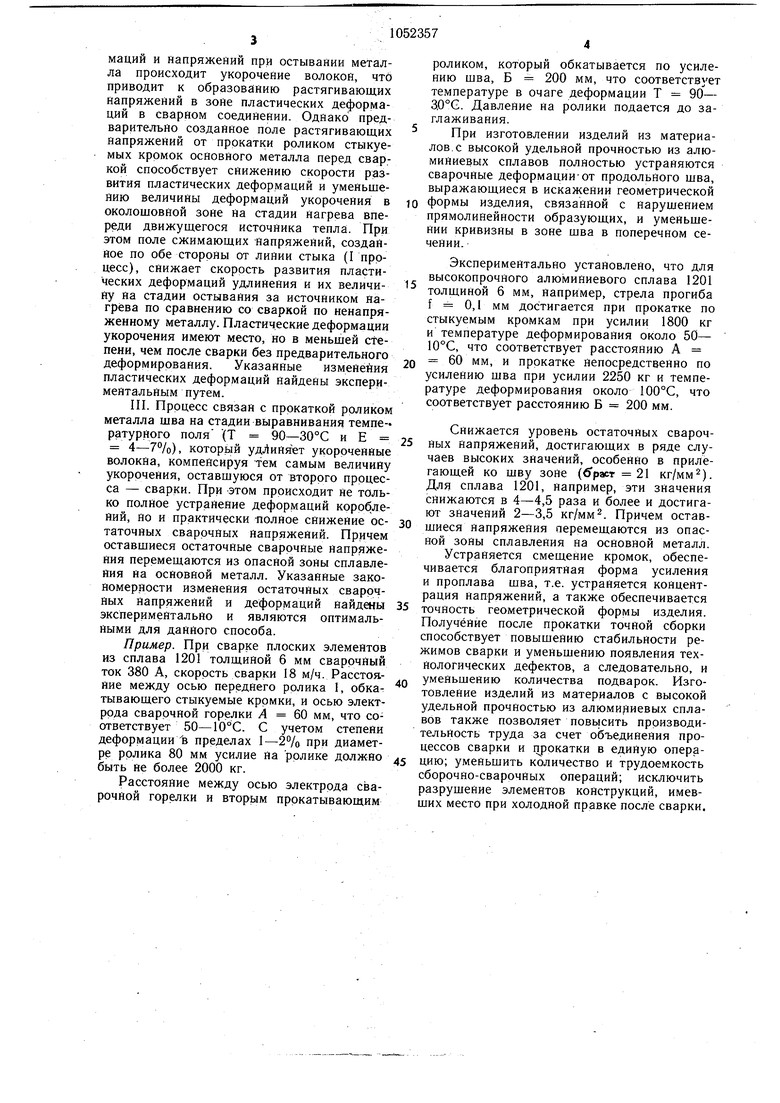

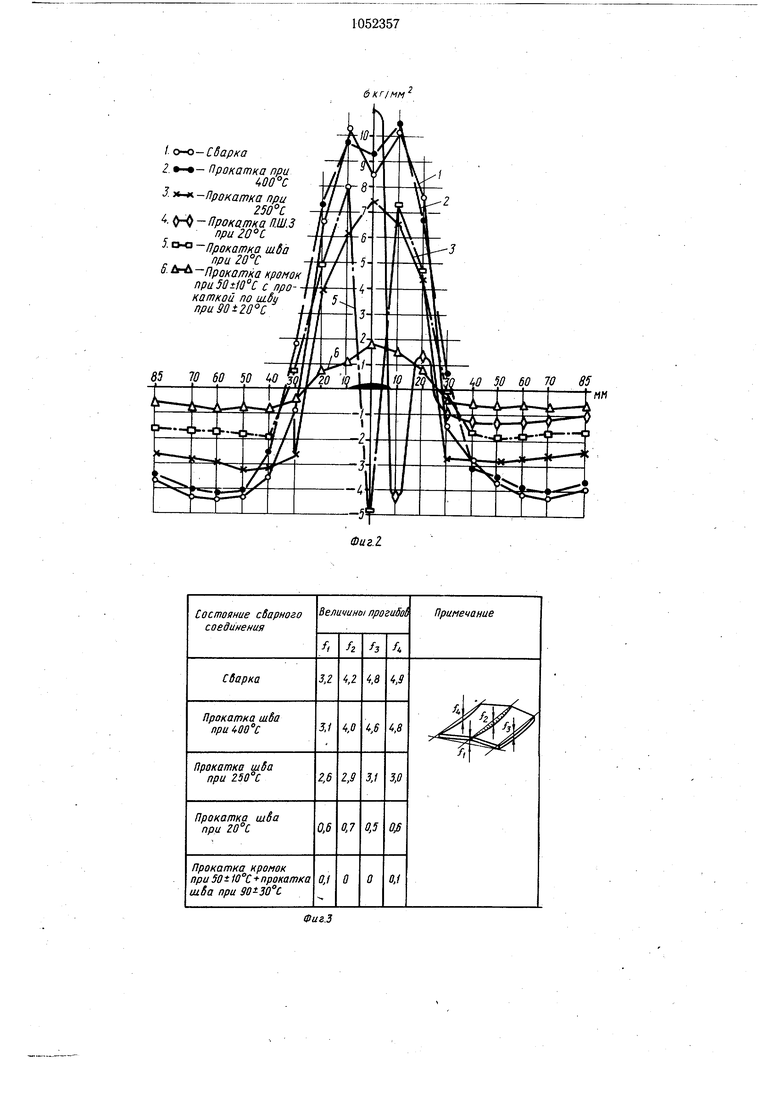

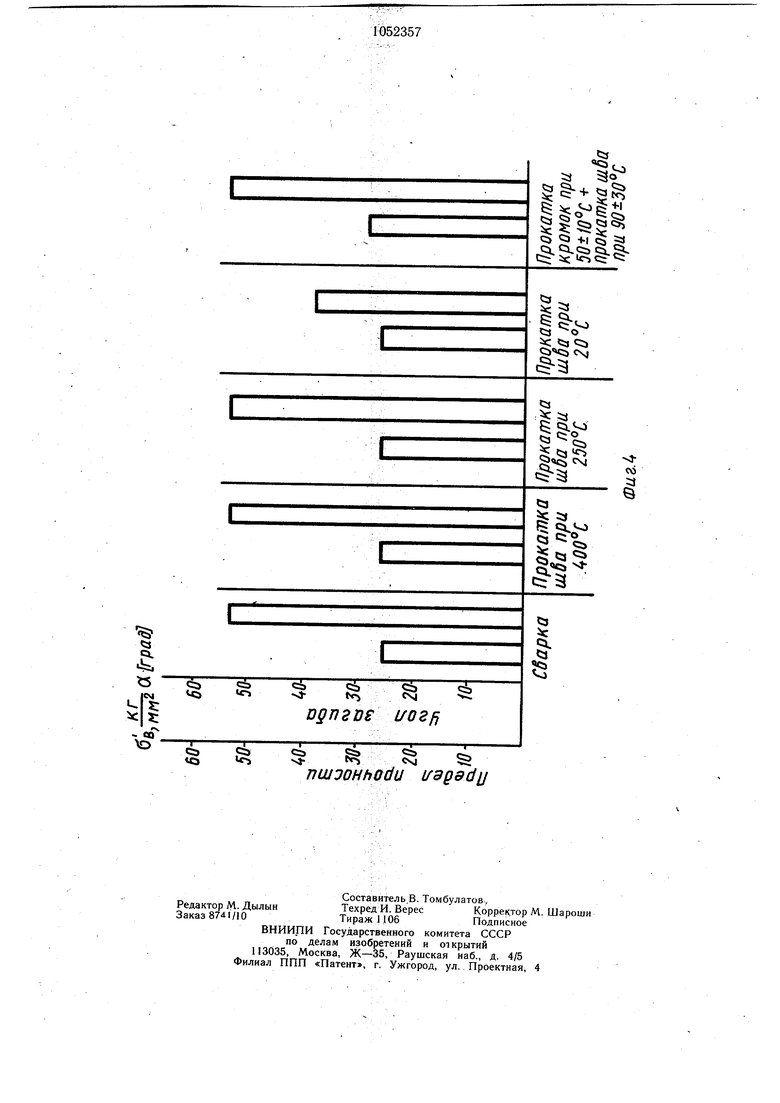

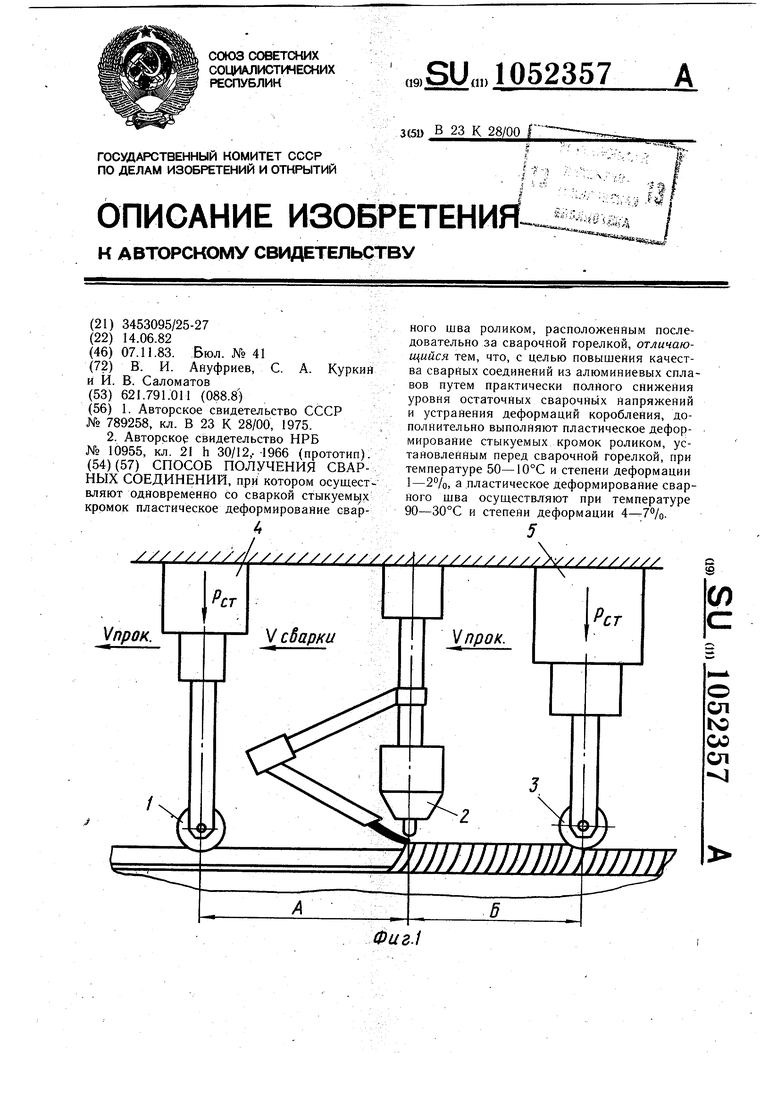

Фиг./ Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве изделий из алюминиевых сплавов с высокой удельной прочностью и повышенными требованиями к надежности сварных соединений и точности изготовления. Известен способ изготовления сварных соединений, в котором с целью повышения качества сварных соединений путем обеспечения равнопрочности и равнопластичности металла шва с основным металлом пластическое деформирование проводят в два этапа, при этом в процессе сварки осуществляют горячее пластическое деформирование при 400°С, а после сварки - холодное пластическое деформирование околошовной . зоны (ОШЗ) 1. Недостатком этого способа является то, что пластическое деформирование ОШЗ не снижает уровень остаточных сварочных напряжений, а только перераспределяет их по зонам соединения; в местах прокатки по ОШЗ появляется дополнительная концентрация напряжений вследствие врезания фигурного ролика в основной металл, а также значительно снижается пластичность прокатанной зоны рядом со швом. Кроме того, данный способ не устраняет деформацию смещения кромок от предварительных операций вальцовки и гибки, а также угловую деформацию. Наиболее- близким к изобретению является способ получения сварных соединений, при котором осуществляют одновременно со сваркой стыкуемых кромок пластическое деформирование сварного шва роликом, расположенным последовательно за сварочной горелкой 2. Недостатком известного способа является то, что при сварке и обработке соединений из алюминиевых сплавов не удается устранить сварочные деформации полностью, что приводит к искажению геометрической формы изделий, устранить смещение кромок, что ведет к неудовлетворительному формированию сварного щва. Цель изобретения - повышение качества сварных соединений из алюминиевых сплавов путем практически полного снижения уровня остаточных сварочных напряжений и устранения деформаций коробления. Цель достигается тем, что согласно способу получения сварйых соединений, при котором осуществляют одновременно со сваркой стыкуемых кромок пластическое деформирование сварного шва роликом, расположенным последовательно за сварочной горелкой, дополнительно выполняют пластическое деформирование стыкуемых кромок роликом, установленным перед сварочной горелкой, при температуре 50-10°С и степени деформации 1-2%, а пластическое деформирование сварного шва осущест17 вляют при температуре 90-30°С и степени деформации 4-7%. На фиг. 1 представлена схема способа сварки и деформирования стыкуемых кромок и металла шва; на фиг. 2 - распределение остаточных сварочных напряжений; на фиг. 3 - величины деформаций коробления; на фиг. 4 - механические свойства сварных соединений. Способ осуществляют следующим образом. Перед сваркой в зависимости от температурных условий устанавливают прокатывающий ролик 1 относительно сварочной горелки 2 на соответствующие расстояния (фиг. I) так, чтобы в зоне контакта переднего прокатывающего ролика 1 была температура 50-10°С, а в зоне контакта заднего ролика 3 - 90-30°С. После этого включают устройства для обеспечения статического усилия, чтобы при прокатке роликом 1 стыкуемых кромок цилиндр 4 обеспечил своим статическим давлением степень деформации 1-2% основного металла, а цилиндр 5 при прокатке роликом 3 создавал деформацию металла шва в пределах 4-7%. Затем возбуждают сварочную дугу, приводят в движение привод перемещения сварочного и деформирующего устройства и начинают подачу присадочной проволоки. Ролик 1 осуществляет деформирование стыкуемых кромок, а ролик 3, обкатываясь по поверхности металла шва, производит деформирование усиления щва при указанных выше степенях деформации. Обработку стыкуемых кромок и металла щва производят гладкими роликами. Такое деформирование позволяет практически полностью устранить дефор мации коробления и снизить уровень остаточных сварочных напряжений. Таким образом, совместное деформирование металла щва впереди и позади сварочной дуги в определенных температурных интервалах и степенях деформации позволяет получить высокий комплекс свойств сварной конструкции в целом. В процессе осуществления способа послетховательно протекают три зависимых друг от друга процесса. I. При деформировании роликом стыкуемых кромок при температуре 50-10°С и степени деформации Е в зоне контакта ролика с основным металлом на расстоянии 10 мм от линии стыка по обе стороны протекают продольные упругопластические деформации удлинения волокон и образуется поле сжимающих остаточных напряжений. В то же время -в зоне, не подвергнутой прокатке, из-за наличия формирующей канавки образуется поле растягивающих напряжений. Указанные параметрьг найдены экспериментальным путем и являются для данного процесса оптимальными. II. Процесс сварки, при котором в соответствии с механизмом образования деформаций и напряжений при остывании металла происходит укорочение волокон, что приводит к образованию растягивающих напряжений в зоне пластических деформаций в сварном соединении. Однако предварительно созданное поле растягивающих напряжений от прокатки роликом стыкуемых кромок основного металла перед свар,кой способствует снижению скорости развития пластических деформаций и уменьшению величины деформаций укорочения в околощовной зоне на стадии нагрева впереди движущегося источника тепла. При этом поле сжимающих напряжений, созданное по обе стороны от линии стыка (I процесс), снижает скорость развития пластических деформаций удлинения и их величиНУ на стадии остывания за источником нагрева по сравнению со сваркой по ненапряженному металлу. Пластические деформации укорочения имеют место, но в меньщей степени, чем после сварки без предварительного деформирования. Указанные изменения пластических деформаций найдены экспериментальным путем. III. Процесс связан с прокаткой роликом металла щва на стадии выравнивания темпе-, ратурного поля (Т 90-30°С и Е 4-уо/о), которьш удлиняет укороченные волокна, компенсируя тем самым величину укорочения, оставщуюся от второго процесса - сварки. При этом происходит не только полное устранение деформаций короблений, но и практически -полное снижение остаточНых сварочных напряжений. Причем оставщиеся остаточные сварочные напряжения перемещаются из опасной зоны сплавления на основной металл. Указанные закономерности изменения остаточных сварочных напряжений и деформаций найдены экспериментально и являются оптимальными для данного способа. Пример. При сварке плоских элементов из сплава 1201 толщиной 6 мм сварочный ток 380 А, скорость сварки 18 м/ч. Расстояние между осью переднего ролика 1, обкатывающего стыкуемые кромки, и осью электрода сварочной горелки Л 60 мм, что соответствует 50-10°С. С учетом степени деформации в пределах 1-2% при диаметре ролика 80 мм усилие на ролике должно быть не более 2000 кг. Расстояние между осью электрода сварочной горелки и вторьш прокатывающим роликом, который обкатывается по усилению щва, Б 200 мм, что соответствует температуре в очаге деформации Т 90- 3.0°G. Давление на ролики подается до заглаживания. При изготовлении изделий из материалов, с высокой удельной прочностью из алюминиевых сплавов полностью устраняются сварочные деформации-от продольного щва, выражающиеся в искажении геометрической формы изделия, связанной с нарущением прямолинейности образующих, и уменьшении кривизны в зоне щва в поперечном сечении. Экспериментально установлено, что для высокопрочного алюминиевого сплава 1201 толщиной 6 мм, например, стрела прогиба f 0,1 мм достигается при прокатке по стыкуемым кромкам при усилии 1800 кг и температуре деформирования около 50- 10°С, что соответствует расстоянию А 60 мм, и прокатке непосредственно по усилению шва при усилии 2250 кг и температуре деформирования около 100°С, что соответствует расстоянию Б 200 мм. Снижается уровень остаточных сварочных напряжений, достигающих в ряде случаев высоких значений, особенно в прилегающей ко шву зоне (браст 21 кг/мм2). Для сплава 1201, например, эти значения снижаются в 4-4,5 раза и более и достигают значений 2-3,5 кг/мм2. Причем оставшиеся напряжения перемещаются из опасной зоны сплавления на основной металл. Устраняется смещение кромок, обеспечивается благоприятная форма усиления и проплава щва, т.е. устраняется концентрация напряжений, а также обеспечивается точность геометрической формы изделия. Получение после прокатки точной сборки способствует повышению стабильности режимов сварки и уменьшению появления технологических дефектов, а следовательно, и уменьшению количества подварок. Изготовление изделий из материалов с высокой удельной прочностью из алюмириевых сплавов также позволяет повь1сить производительность труда за счет объединения процессов сварки и прокатки в единую операцию; уменьшить количество и трудоемкость сборочно-сварочных операций; исключить разрушение элементов конструкций, имевших место при холодной правке после сварки.

nwjOHhOdu tfagddu

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ получения сварных соединений | 1986 |

|

SU1349933A2 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ, при котором осуществляют одновременно со сваркой стыкуемь х кромок пластическое деформирование сварного шва роликом, расположенным последовательно за сварочной горелкой, отличающийся тем, что, с целью повышения качества сварных соединений из алюминиевых сплавов путем практически полного снижения уровня остаточных сварочнь х напряжений и устранения деформаций коробления, дополнительно выполняют пластическое деформирование стыкуемых кромок роликом, установленным перед сварочной горелкой, при температуре 50-10°С и степени деформации 1-2°/о, а пластическое деформирование сварного шва осуществляют при температуре 90-30°С и степени деформации 4 -7°/о. (Л с: ел ю со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для промывки озерной соли | 1925 |

|

SU10955A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-14—Подача