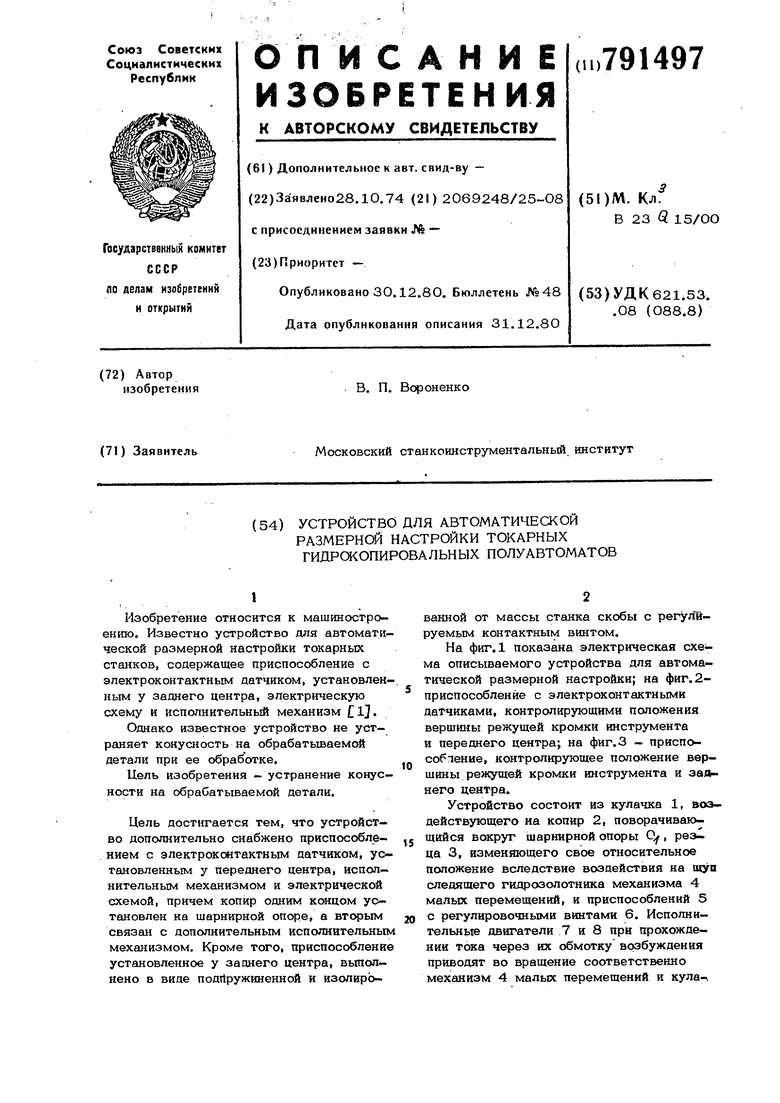

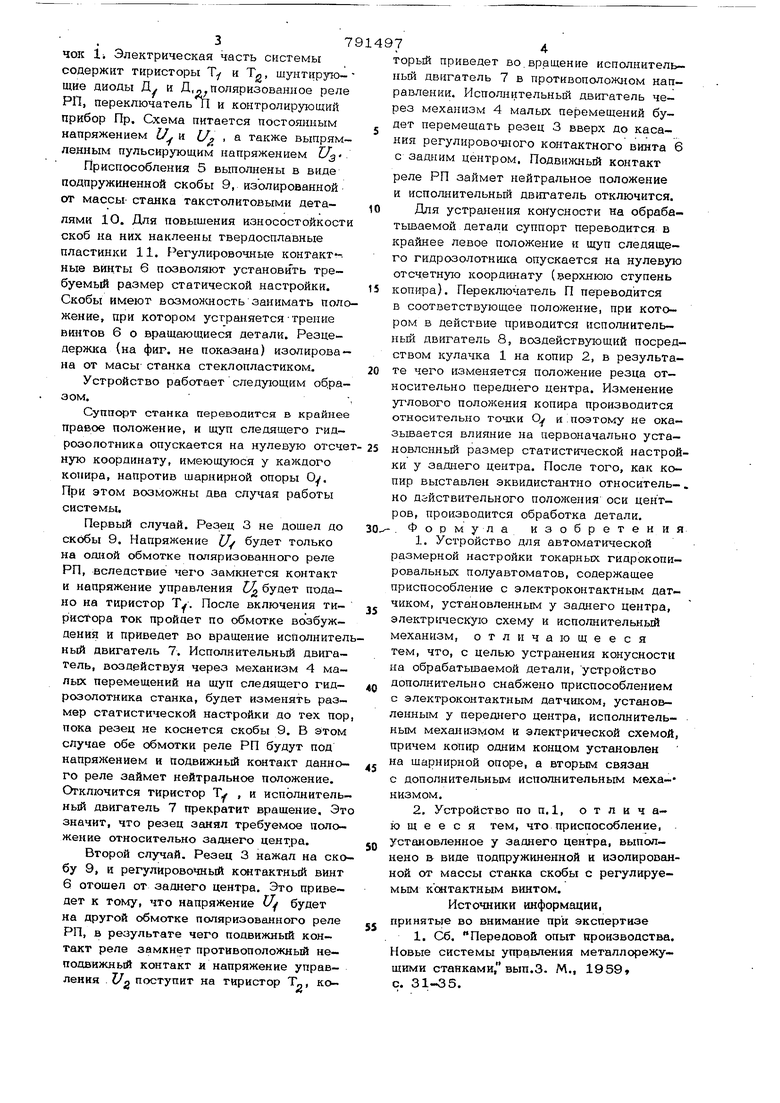

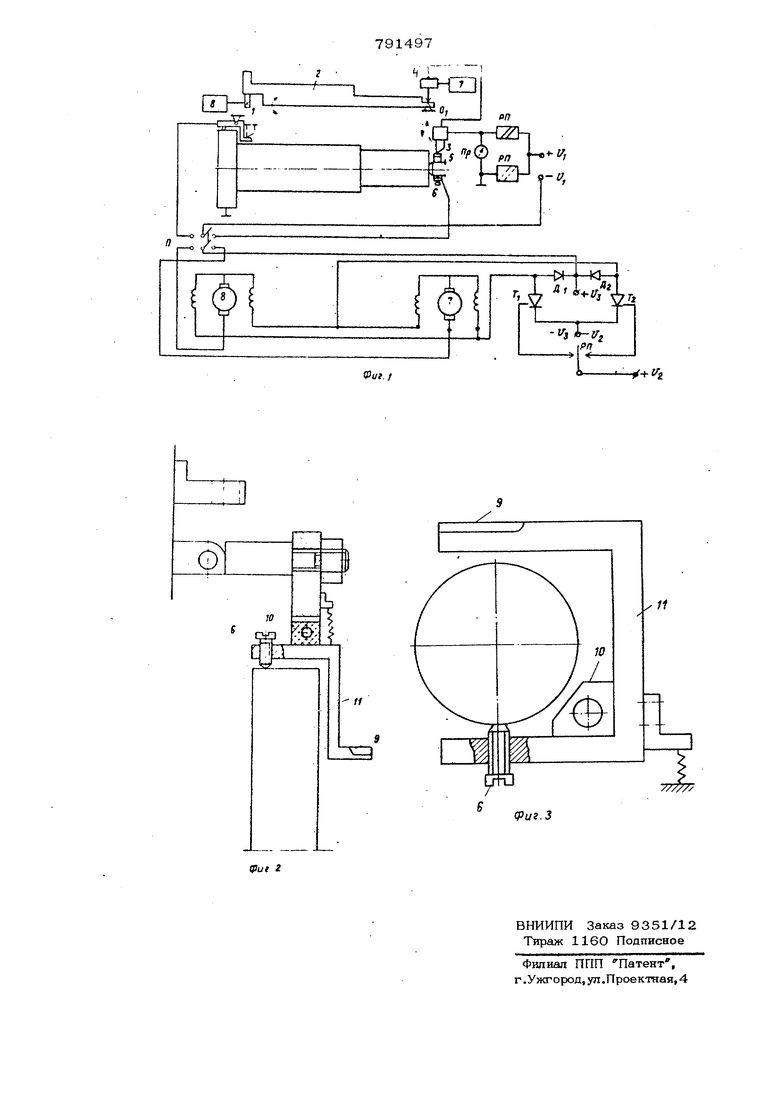

чок 1. Электрическая часть системы содержит тиристоры Ту и Тд, шунт фуювдие диоды Д и Д,,,,поляризованное реле РП, переключатель и и контролирующий прибор Пр. Схема питается постоянным напряжением L/. и С, , а также выпрямленным пульсирующим напряжением Приспособления 5 выполнены в виде аодпружиненной скобы 9, изолированной от массы станка такстолитовыми деталями Ю. Для повышения износостойкост скоб на них наклеены твердосплавные пластинки 11. Регулировочные контакт-, ные винты 6 позволяют установить требуемый размер статической настройки. Скобы имеют возмоишость занимать поло жение, при котором устраняется-трение винтов 6 о вращающиеся детали. Резцедержка {на фиг. не показана) изолирована от масы станка стеклопластиком. Устройство работает следующим образом. Суппорт станка переводится в крайнее правое положение, и щуп следящего гидрозолотника опускается на нулевую отсче ную координату, имеющуюся у каждого копира, напротив шарнирной опоры Оу. При этом возможны два случая работы системы. Первый случай. Резец 3 не дошел до скобы 9. Напряжение (J будет только на одной обмотке поляризованного реле РП, вследствие чего замкнется контакт и напряжение управления будет подано на тиристор Ту. После включения тиристора ток пройдет по обмотке вообуждения и приведет во вращение исполните ный двигатель 7. Исполнительный двигатель, воздействуя через механизм 4 малых перемещений на щуп следящего гидрозолотника станка, будет изменять размер статистической настройки до тех по пока резец не коснется скобы 9. В этом случае обе обмотки реле РП будут под напряжением и подвижный контакт данно го реле займет нейтральное положение. Отключится тиристор Т , и исполнитель ный двигатель 7 прекратит вращение. Э значит, что резец занял требуемое положение относительно заднего центра. Второй слу-чай. Резец 3 нажал на ск бу 9, и регулировочный к(жтактный винт 6 отощел от заднего центра. Это приведет к тому, что напряжение С будет на другой обмотке поляризованного репе РП, в результате чего подвижньй контакт реле замкнет противоположный неподвижный контакт и напряжение управления . Un поступит на тиристор Т„, ко- орый приведет во.вращение исполнительый двигатель 7 в противополож1{ом направлении. Исполнительный двигатель чеез механизм 4 малых перемещений будет перемещать резец 3 вверх до касания регулировочного контактного винта 6 с задним центром. Подвиншый контакт реле РП займет нейтральное положение и исполнительный двигатель отключится. Для устра 1ения коиусности на обрабатываемой детали суппорт переводится в крайнее левое положение и щуп следящего гидрозолотншса опускается на нулевую отсчетную координату (верхнюю ступень копира). Переключатель П переводится в соответствующее положение, при котором в действие приводится исполнительный двигатель 8, воздействующий посредством кулачка 1 на копир 2, в результате чего изменяется положение резца относительно перед11его центра. Изменение утлового положения копира производится относительно точки О и поэтому не ока- зьшается влияние на первоначально уста- новлснньй размер статистической настройки у заднего центра. После того, как копир выставлен эквидистантно относитель- . но действительного положения оси центров, производится обработка детали. . Формула изобретения 1.Устройство для автоматической размерной настройки токарных гидрокопи- ровальных полуавтоматов, содержащее приспособление с электроконтактным датчиком, установленным у заднего центра, электрическую схему и исполнительный механизм, отличающееся тем, что, с целью устранения конусности на обрабатываемой детали, устройство дополнительно снабжено приспособлением с электроконтактным датчиком, установленным у переднего центра, исполнительным механизмом и электрической схемой, причем копир одним концом установлен на шарнирной опоре, а вторым связан с дополнительным исполнительным меха- низмом. 2.Устройство по п.1, отличающееся тем, что приспособление, установленное у заднего центра, выполнено в виде подпружи шнной и изолированной от массы станка скобы с регулируемым контактным винтом. Источники информации, принятые во внимание при экспертизе 1. Сб. Передовой опыт производства. Новые системы управления металлорежущими станками, вып.3. М., 1959 с. 31-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления механизмами машин-орудий | 1937 |

|

SU55814A1 |

| СТАНОК С АВТОМАТИЧЕСКИМ СЛЕЖЕНИЕМ ЗА ПРОЦЕССОМ ЗАТОЧКИ АЛМАЗНЫХ РЕЗЦОВ | 1970 |

|

SU259651A1 |

| Устройство для программного управления станком | 1972 |

|

SU571794A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ПО ЗАДАННОЙ ПРОГРАММЕ | 1971 |

|

SU313321A1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| Устройство для натяжения нити | 1976 |

|

SU716958A1 |

| Копировальное устройство для металлорежущихСТАНКОВ | 1979 |

|

SU837767A1 |

| Устройство для автоматической наладки и под наладки в процессе работы токарных и тому подобных станков | 1957 |

|

SU108930A1 |

| Устройство для копировальной обработки | 1984 |

|

SU1227424A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОПИРОВАЛЬНО-ФРЕЗЕРНЫМ СТАНКОМ | 1936 |

|

SU52363A1 |

О

ю rvn

т

Авторы

Даты

1980-12-30—Публикация

1974-10-28—Подача