Устройство ДЛЯ автоматической наладки и подналадки в процессе работы токарных и т. п. станков с использованием измерительной головки, замыкающей в случае выхода размера заготовки из пределов допуска электрическую цепь для подачи сигнала о перемещении посредством копира поперечному инструментальному суппорту, известны.

Отличительной особенностью предлагаемого устройства того же типа является выполнение копира подвижным в направлении перемещений поперечного инструментального суппорта. Такое выполнение предлагаемого устройства устраняет необходимость в сообщении дополнительного перемещения поперечному инструментальному суппорту в условиях применения копировально-следящей системы.

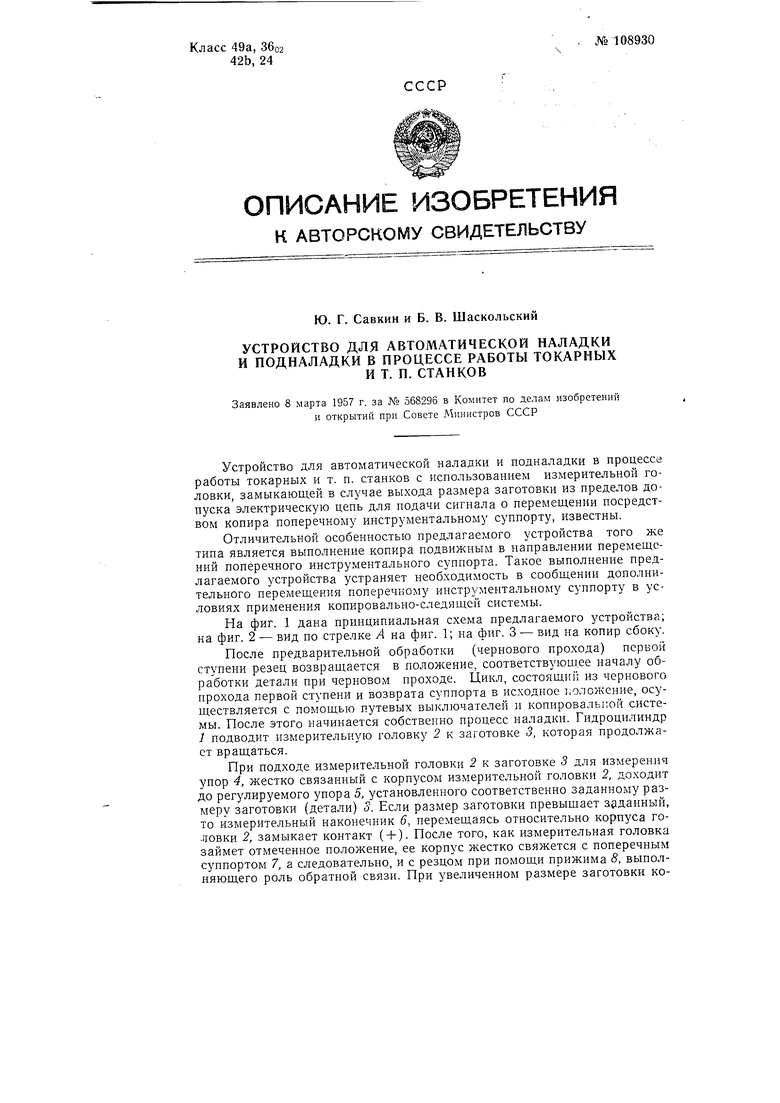

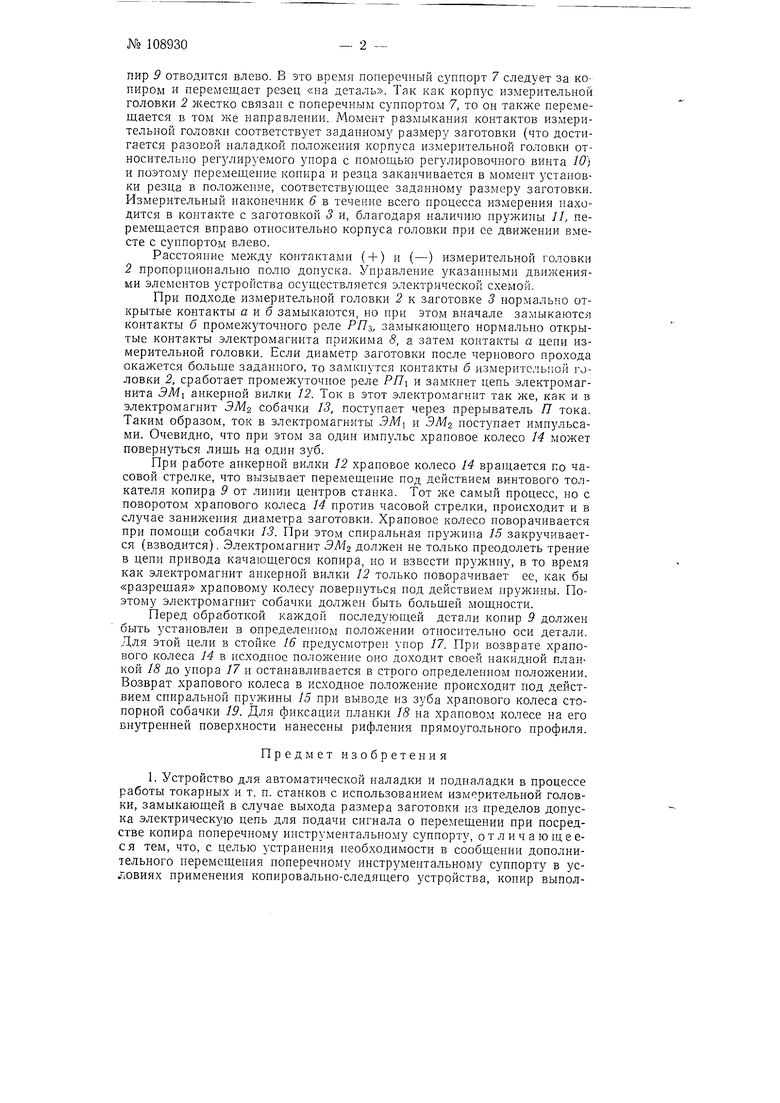

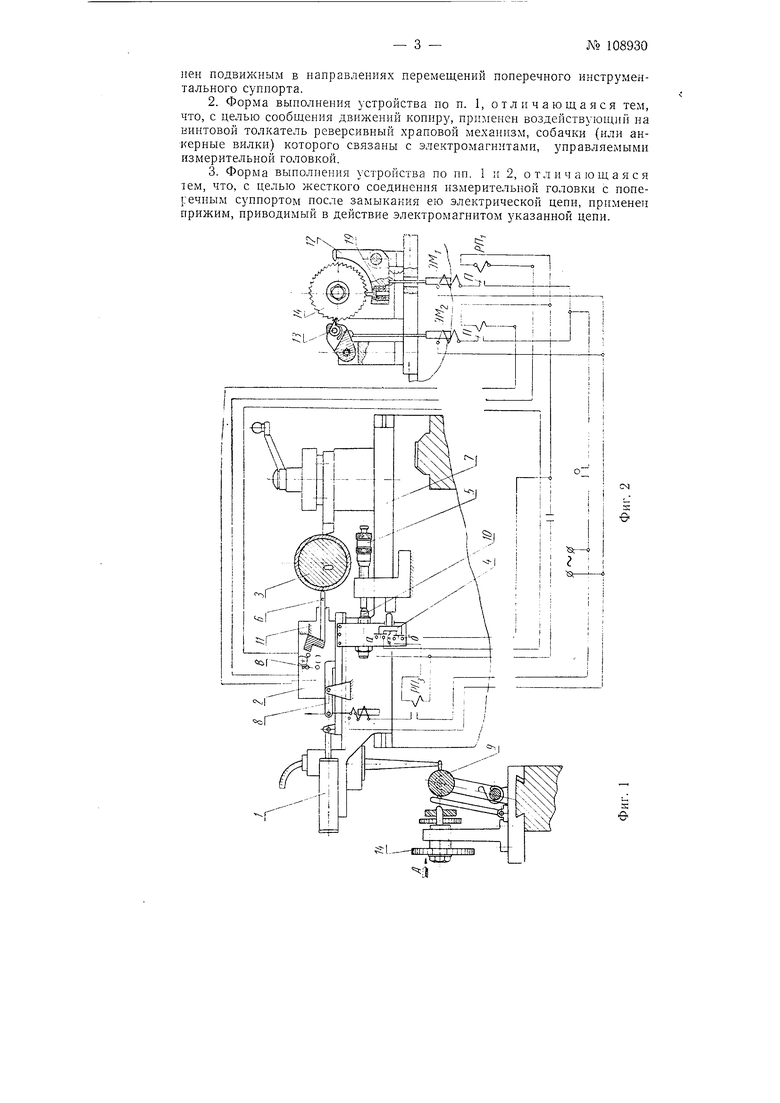

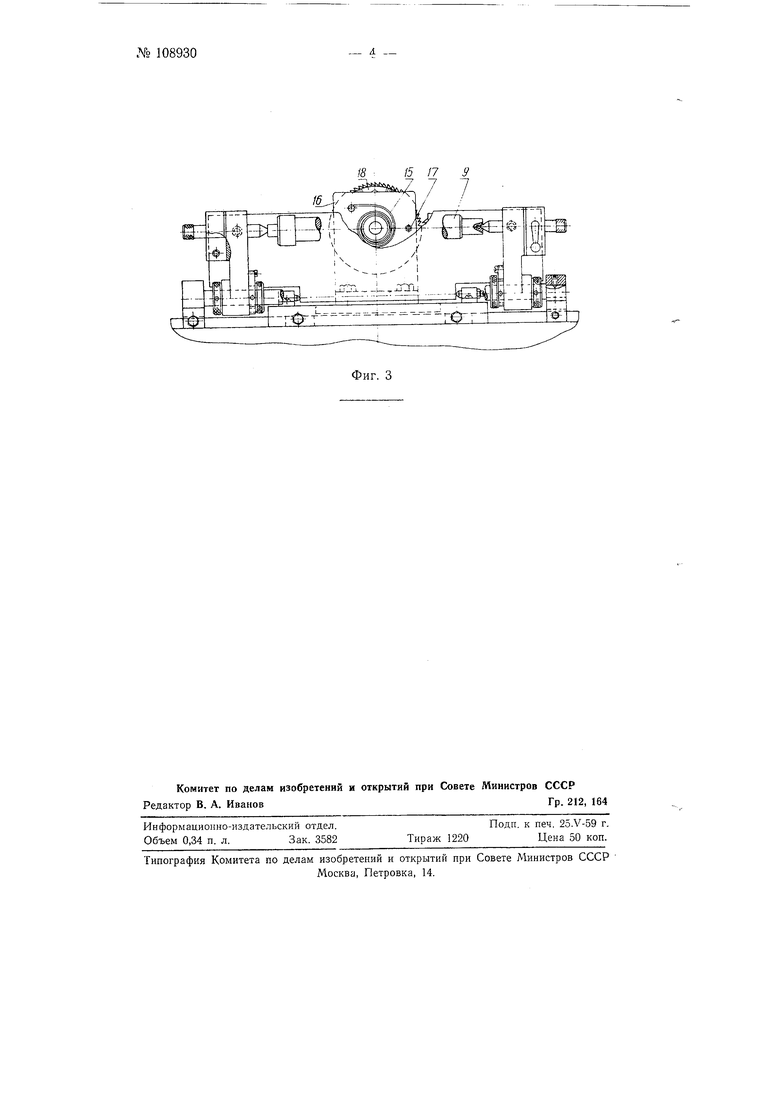

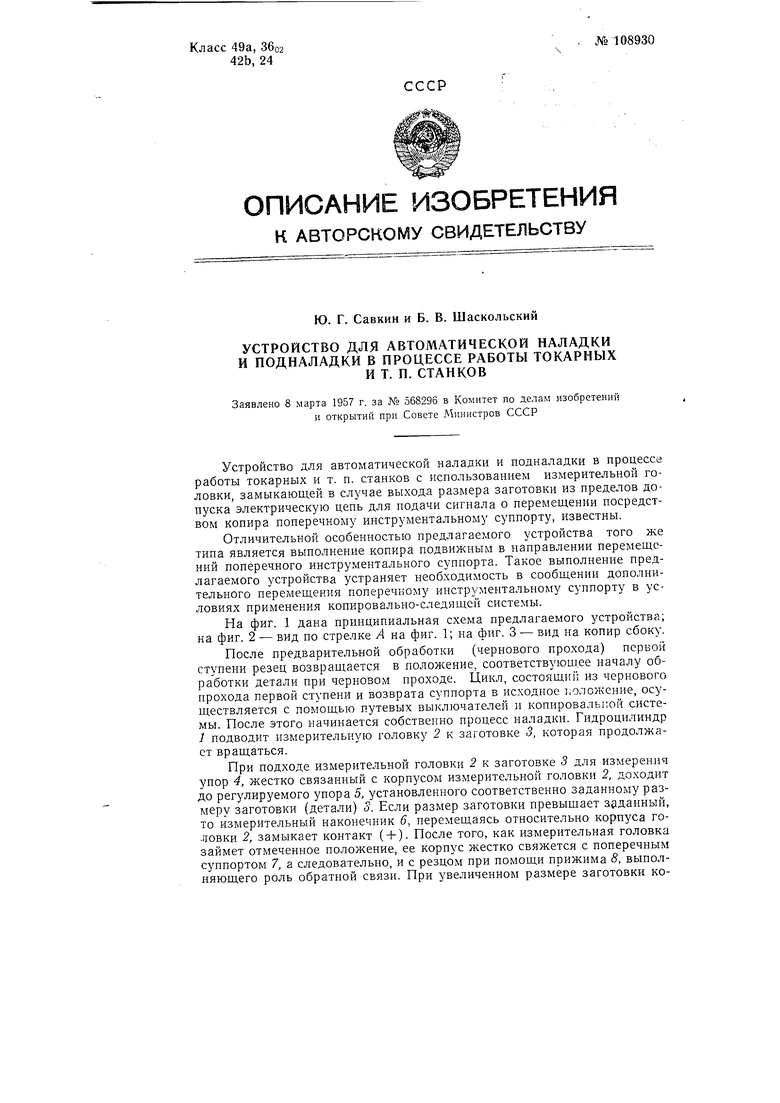

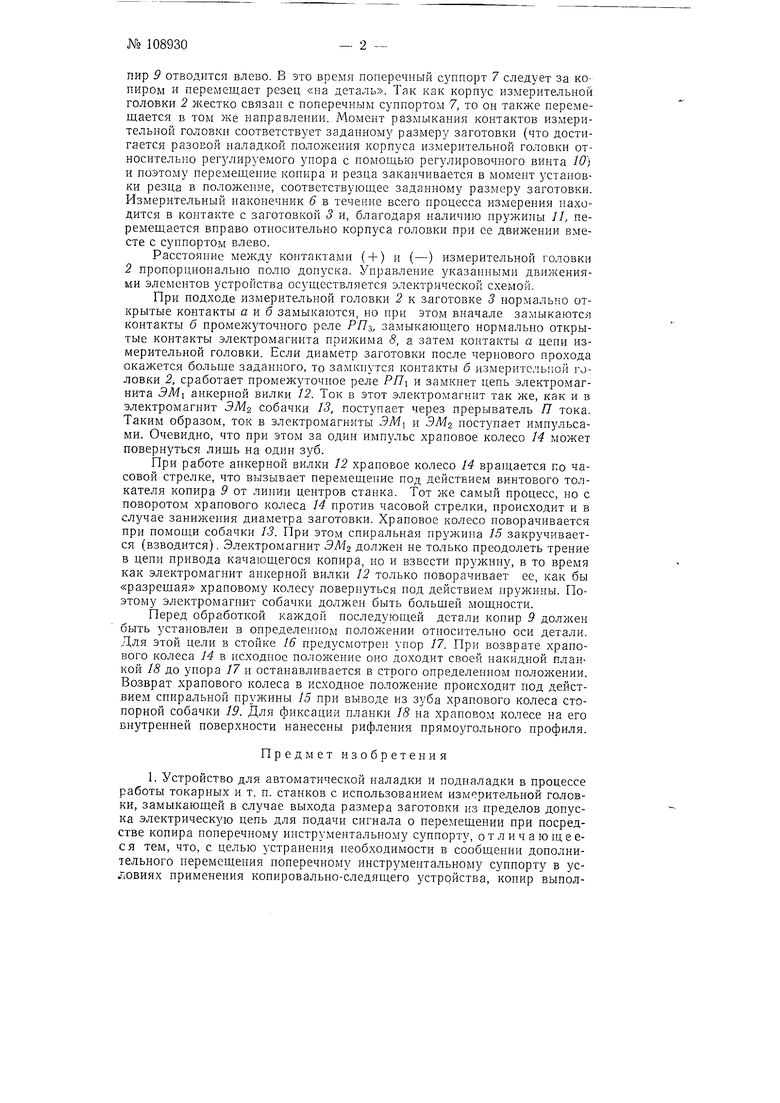

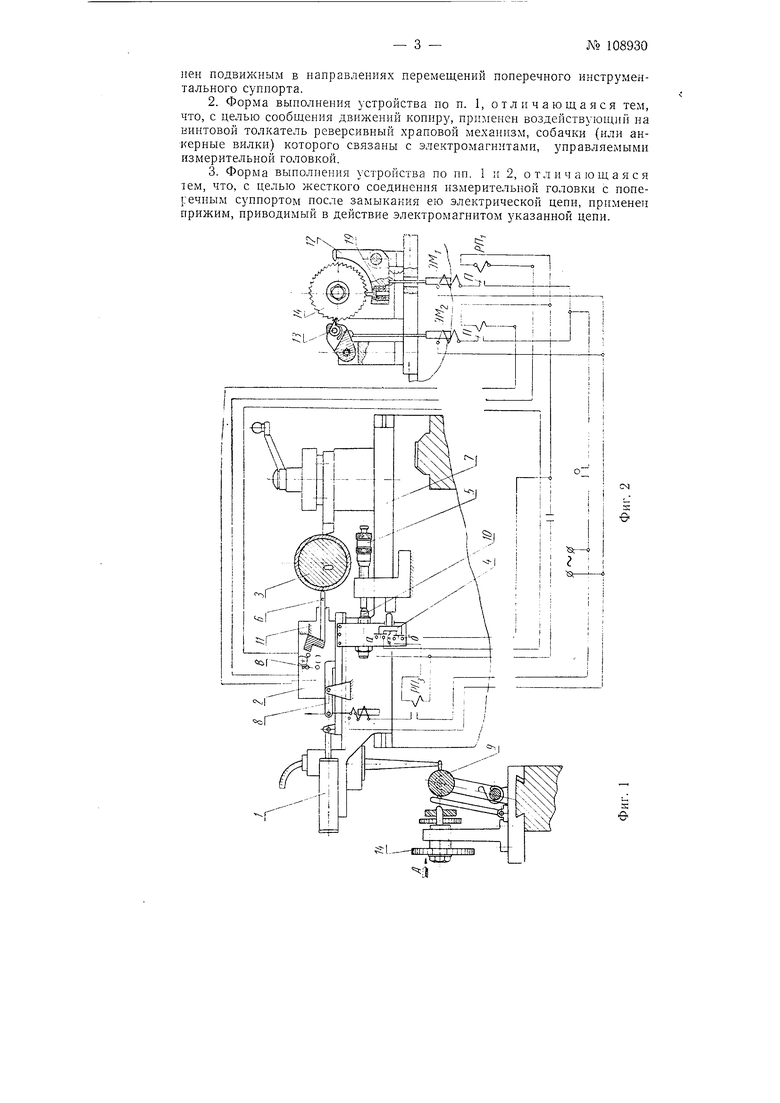

На фиг. 1 дана принципиальная схема предлагаемого устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид на копир сбоку.

После предварительной обработки (чернового прохода) первой ступени резец возвращается в положение, соответствующее началу обработки детали при черновом проходе. Цикл, состоящий из чернового прохода первой ступени и возврата суппорта в исходное i,сложение, осуществляется с помощью путевых выключателей и копировальной системы. После этого начинается собственно процесс паладки. Гидроцилиндр } подводит измерительную головку 2 к заготовке 3, которая продолжает вращаться.

При подходе измерительной головки 2 к заготовке 5 для измерения упор 4, жестко связанный с корпусом измерительной головки 2, доходит до регулируемого упора 5, установленного соответственно заданному размеру заготовки (детали) о. Если размер заготовки превыщает заданный, то измерительный наконечник 6, перемещаясь относительно корпуса головки 2, замыкает контакт ( + ). После того, как измерительная головка займет отмеченное положение, ее корпус жестко свяжется с поперечным суппортом 7, а следовательно, и с резцом при помощи прижима 8, выполняющего роль обратной связи. При увеличенном размере заготовки ко№ 108930

пир 9 отводится влево. В это время поперечный суппорт 7 следует за копиром и перемещает резец «на деталь. Так как корпус измерительной головки 2 жестко связан с поперечным суппортом 7, то он также перемещается в том же направлении. Момент размыкания контактов измерительной головки соответствует заданному размеру заготовки (что достигается разовой наладкой положения корпуса измерительной головки относительно регулируемого упора с помощью регулировочного винта 10} и поэтому перемещепие копира и резиа заканчивается в момент установки резца в положение, соответствующее заданному размеру заготовки. Измерительный наконечник 6 в течение всего ироцесса измерения находится в контакте с заготовкой 3 и, благодаря наличию пружины Л, перемещается вправо относительно корпуса головки при ее движении вместе с суппортом влево.

Расстояние между контактами ( + ) и {-) измерительной головки 2 пропорциоиально полю допуска. Управление указанными движениями элементов устройства осуществляется электрической схемой.

При подходе измерительной головки 2 к заготовке 3 нормально открытые контакты а и б замыкаютея, но при этом вначале замыкаются контакты б промежуточного реле РПз, замыкающего нормально открытые контакты электромагнита прижима 8, а затем контакты а цепи измерительной головки. Если диаметр заготовки после чернового прохода окажется больще заданного, то замкнутся контакты б измерительной головки 2, сработает промежуточное реле PfJi и замкнет цепь электромагнита 9Mi анкерной вилки 12. Ток в этот электромагнит так же, как и в электромагнит BMz собачки 13, поступает через прерыватель Я тока. Таким образом, ток в электромагниты 3Mi и ЭМ поступает импульсами. Очевидно, что при этом за один импульс храповое колесо 14 может повернуться лищь на один зуб.

При работе анкерной вилки 12 храповое колесо 14 вращается по часовой стрелке, что вызывает перемещение под действием винтового толкателя копира 9 от линии центров станка. Тот же самый процесс, но с поворотом храпового колеса 14 против часовой стрелки, происходит и в случае занижения диаметра заготовки. Храповое колесо поворачивается при помощи собачки 13. При этом спиральная пружина 15 закручивается (взводится). Электромагнит SMz должен не только преодолеть трение в цепи привода качающегося копира, но и взвести пружину, в то время как электромагнит анкерной вилки 12 только новорачивает ее, как бы «разрещая храповому колесу повернуться под действием пружины. Поэтому электромагнит собачки должен быть больщей мощности.

Перед обработкой каждой иоследующей детали копир 9 должен быть установлен в определенном полол енни относительно оси детали. Для этой цели в стойке 16 предусмотрен упор 17. При возврате храпового колеса 14 в исходное положение оно доходит своей накидной планкой 18 до упора 17 и останавливается в строго определенном положении. Возврат храпового колеса в исходное положение происходит под действием спиральной пружины 15 при выводе из зуба храпового колеса стопорной собачки 19. Для фиксации планки 18 на храповом колесе на его внутренней поверхности нанесены рифления прямоугольного профиля.

Предмет изобретения

1. Устройство для автоматической наладки и подналадки в процессе работы токарных и т. п. станков с использованием измерительной головки, замыкающей в случае выхода размера заготовки из пределов допуска электрическзю цепь для подачи сигнала о перемещении при посредстве копира поперечному инструментальному суппорту, отличающееся тем, что, с целью устраиения необходимости в сообщении дополните.льного перемещения поперечному инструментальному суппорту в ус.човиях применения копировально-следящего устройства, копир вьшолиен подвижным в направлениях перемещении поперечного инструментального суппорта.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что, с целью сообщения движений копиру, применен воздействующий на Еинтовой толкатель реверсивный храповой механизм, собачки (или анкерные вилки) которого связаны с электромагнитами, управляемыми измерительной головкой.

3.Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что, с целью жесткого соединения измерительной головки с попе1:ечным суппортом после замыкания ею электрической цепп, применен прижим, приводимый в действие электромагнитом указанной цепи.

/5 /7 S

. ../.

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометр | 1957 |

|

SU109564A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для наладки датчиков контроля роторных автоматов | 1976 |

|

SU643741A1 |

| Командоаппарат | 1984 |

|

SU1399832A1 |

| Командоаппарат | 1984 |

|

SU1399833A1 |

| Поперечно-строгальный копировальный станок | 1978 |

|

SU753561A1 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| Автомат Афанасьева для мерной резки и обработки торцов проката | 1985 |

|

SU1289611A1 |

Авторы

Даты

1957-01-01—Публикация

1957-03-08—Подача