(54) СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд | 1981 |

|

SU992442A1 |

| Способ ввода в эксплуатацию стеклоплавильных сосудов из сплавов благородных металлов | 1984 |

|

SU1186589A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| ВСЕСОЮЗНАЯ ПДТРНТШ1.ТГ>&:ЯЙ'.!Р»^?йй1БИБЛ^'ЮТЕКА | 1971 |

|

SU316658A1 |

| Способ изготовления устройства для получения стеклянного или базальтового волокна | 2022 |

|

RU2793313C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1992 |

|

RU2094400C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1983 |

|

SU1167160A2 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

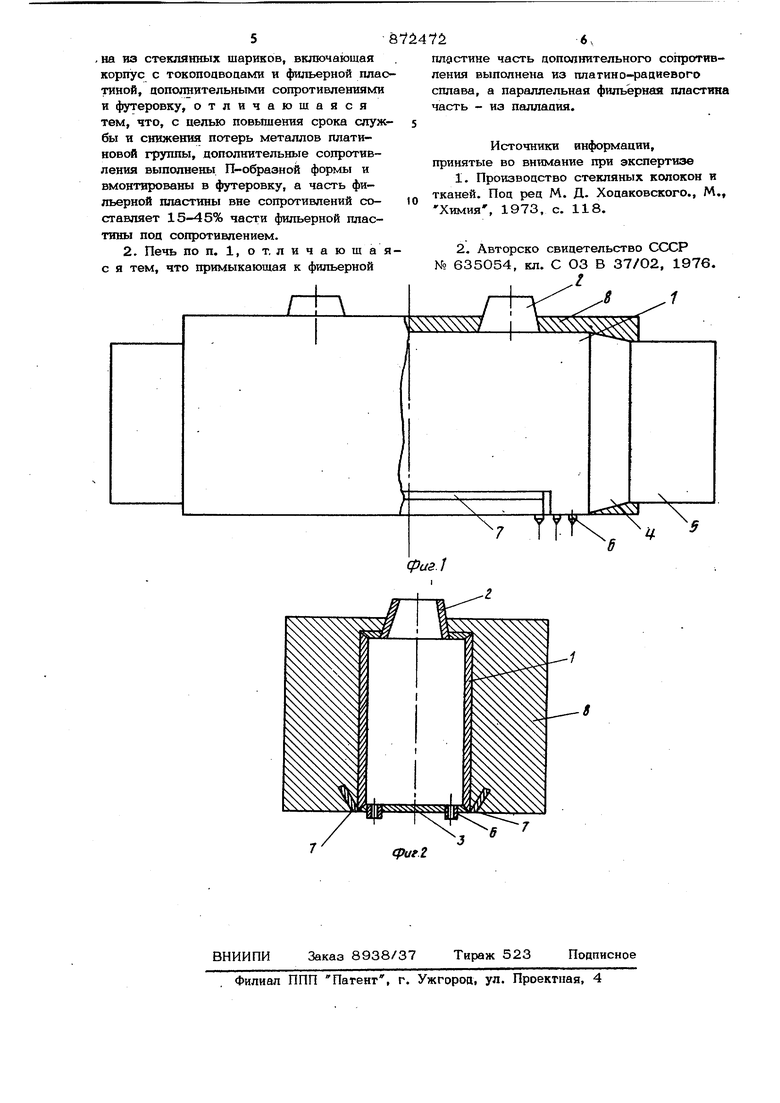

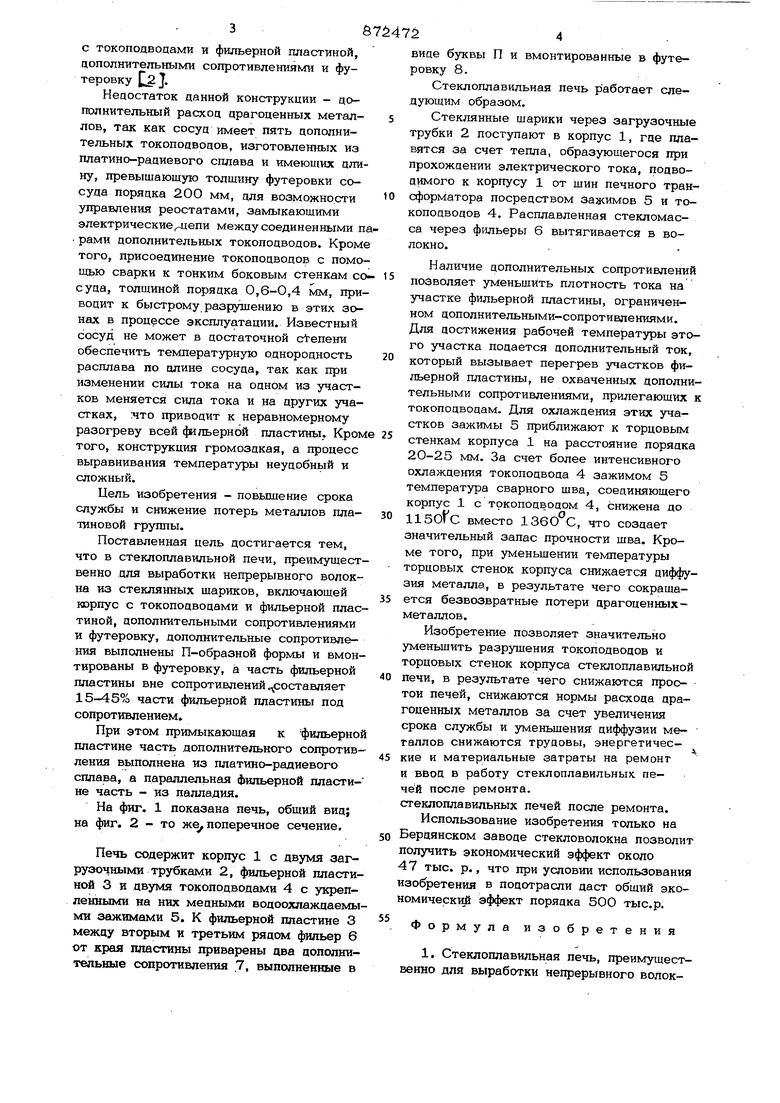

Иэобретенве относится к промышленнсх ти стройматерналов, в час гности к оборудовбшвю завооов стешшнного волокна. Иэвест{Ш малогабаритнаа электрическая печь сопротквпенпв, изготовленная из плагиво р8пиеваго сплава. К торнам корпуса прввгфены токопооводы, через зажнкод которых к печи лоовоцится электрический тсж от ити печного траноформатоиа. Зажимы т жо1юавояов, вьшолненшле из ме; ди, оклаждакхгся холодной водой, непрерывно пигасупярующвй внутри каждого зажяMaClJ. Звиоу дефшгатности платшо-рациевого сплава в исяошазуемых в настоящее времв в промышленности стеклянного волокна печах токшюдводы изготавливают преимущественно из палпааия. Недостатком указанных печей smnaercs преждевременное разрушение токоподвофя и торцовых стенок корпуса вблизи сварных швов. Так, для обеспечения равномерного разогрева фильерной пластины современной стеклоплавильной печи, необко.оймо шш проведения устойчивого пропеоса производства непрерывного стеклянного волокна, заж1(мнеш шпша - расстояние между зажимсм тсжшюдвода и то1И1овой стенкой корпуса 35-45 мм. В результате этсяо температура палладиевого токоподвода в месте соединесшя с платино-радпевым корпусмл 13ОО-136О С. Температура алваяетт палладия 1552°С. Незначительные ксмюбаиия 1шлряжения в сети, кратковременное отсутствие охлаждения на зеакяалеа. токоподводов, неисправности в рабсуге aarpystsa сгеклошариков приводят к поЕОЛпеншо 1%мпературы, вследствие, чего вроесхо гг ра ушение палладиевого токопсшвода вблизи сварного шва, что приводит также к разрушению тощовой стенки . Эти разрушения выводят печь из стрсш и вызывают необходимость проведения ремонта. Наиболее. близким техническим решением к изобретению по технической сущности и достигаемому результату является стеклоплавильная печь, включающая корпус с токоподводами и фильерной пластиной, дополнительными согфотивлениями и футеровку L2j. Недостаток данной конструкции - дополнительный расход црагоценных металлов, так как сосуд имеет пять дополнительных токопоцводов, изготовленных из платино-радиевого сплава и имеющих длину, превышаюшую толщину футеровки сосуда порядка 200 мм, для возможно.сти управления реостатами, замыкающими электрические епи между соединенными па . рами дополнительных токоподводов. Кроме того, присоединение токоподводов с помощью сварки к тонким боковым стенкам со суда, толщиной порядка 0,6-0,4 мм, приводит к быстрому разрушению в этих зонах в процессе эксплуатации. Известный сосуд не может в достаточной степени обеспечить температурную однородность расплава по длине сосуда, так как при изменении силы тока на одном из участков меняется сила тока и на других участках, что приводит к неравномерному разогреву всей фипьерной пластины. Кром того, конструкция громоздкая, а процесс выравнивания температуры неудобный и сложный. Цель изобретения - повышение срока службы и снижение потерь металлов платановой группы. Поставленная цель достигается тем, что в стеклоплавильной печи, преимущест венно для выработки непрерывного волокна из стеклянных щариков, включающей корпус с токоподводами и фильерной плас тиной, дополнительными сопротивлениями и футеровку, дополнительные сопротивления выполнены П-образной формы и вмонтированы в футеровку, а часть фильерной пластины вне сопротивлений .оставляет 15-45% части фильерной пластины под сопротивлением. При этом примыкающая к фильерно пластине часть дополнительного сопротивления вьшолнена из платино-радиевого сплава, а параллельная фильерной пластине часть - из палладия. На фиг. 1 показана печь, общий вид; на фиг. 2 - то же, поперечное сечение. Печь содержит корпус 1 с двумя загрузочными трубками 2, фильерной пласти ной 3 и двумя токоподводами 4 с укрепленными на них медными водоохлажцаемы ми зажимами 5. К фильерной пластине 3 между вторым и третьим рядом фильер 6 от края пластины приварены два цополнительные сопротивления 7, выполнетше в виде буквы П и вмонтированные в футеровку 8. Стеклоплавильная печь работает слеующим образом. Стеклянные щарики через загрузочные трубки 2 поступают в корпус 1, где плавятся за счет тепла, образующегося при прохождении электрического тока, подводимого к корпусу 1 от щин печного трансформатора посредством зажимов 5 и токоподводов 4. Расплавленная стекломасса через фильеры 6 вытягивается в волокно. Наличие дополнительных сопротивлений позволяет уменьщить плотность тока на участке фильерной пластины, ограниченном дополнительными-сопротивлениями. Для достижения рабочей температуры этого участка подается дополнительный ток, который вызывает перегрев участков фи- льерной пластины, не охваченных дополнительными сопротивлениями, прилегающих к токоподводам. Для охлаждения этих участков зажимы 5 приближают к торцовым стенкам корпуса 1 на расстояние порядка 20-25 мм. За счет более интенсивного охлаждения токоподвода 4 зажимом 5 температура сварного щва, соединяющего корпус 1 с токоподводом 4, снижена до 1150ГС вместо 1360 С, что создает значительный запас прочности шва. Кроме того, при уменьщении температуры торцовых стенок корпуса снижается диффузия металла, в результате чего сокращается безвозвратные потери драгоценныхметаллов. Изобретение позволяет значительно уменьшить разрушения токоподводов и торцовых стенок корпуса стеклоплавильной печи, в результате чего снижаются простои печей, снижаются нормы расхода драгоценных металлов за счет увеличения срока службы и уменьшения диффузии металлов снижаются трудовы, энергетические и материальные затраты на ремонт и ввод в работу стеклоплавильных пе- чей после ремонта, стеклоплавильных печей после ремонта. Использование изобретения только на Бердянском заводе стекловолокна позволит получить экономический эффект около 47 тыс. р., что при условии использования изобретения в подотрасли даст общий экономический эффект порядка 500 тыс.р. Формула изобретения 1. Стеклоплавильная печь, преимущественно для выработки непрерывного волок, на из стекпят1ых шариков, включающая корпус с токопоцвоаами и фильерной пла тиной, дополнительными сопротивлениями и футеровку, отличающаяся тем, что, с целью повышения срока служ бы и снижения потерь металлов платиновой группы, дополнительные сопротивления выполнены П-образной формы и вмонтированы в футеровку, а часть фильерной пластины вне сопротивлений составляет 15-45% части фильерной пластины под сопротивлением. 2. Печь по п. 1, от, личающа с я тем, что примыкающая к фильерной гт

.,

N ТГЬ -.

, пластине часть дополнительного сопротивления выполнена из платино-рааневого сплава, а параллельная фильерная пластина часть - из палладия. Источники информации, принятые во внимание при экспертизе 1.Производство стекляных колокон и тканей. Поц рец М. Д. Ходаковского., М., Химия, 1973, с. 118. 2.Авторско свидетельство СССР № 635054, кл. С ОЗ В 37/02, 1976. ./ S

Авторы

Даты

1981-10-15—Публикация

1979-12-12—Подача