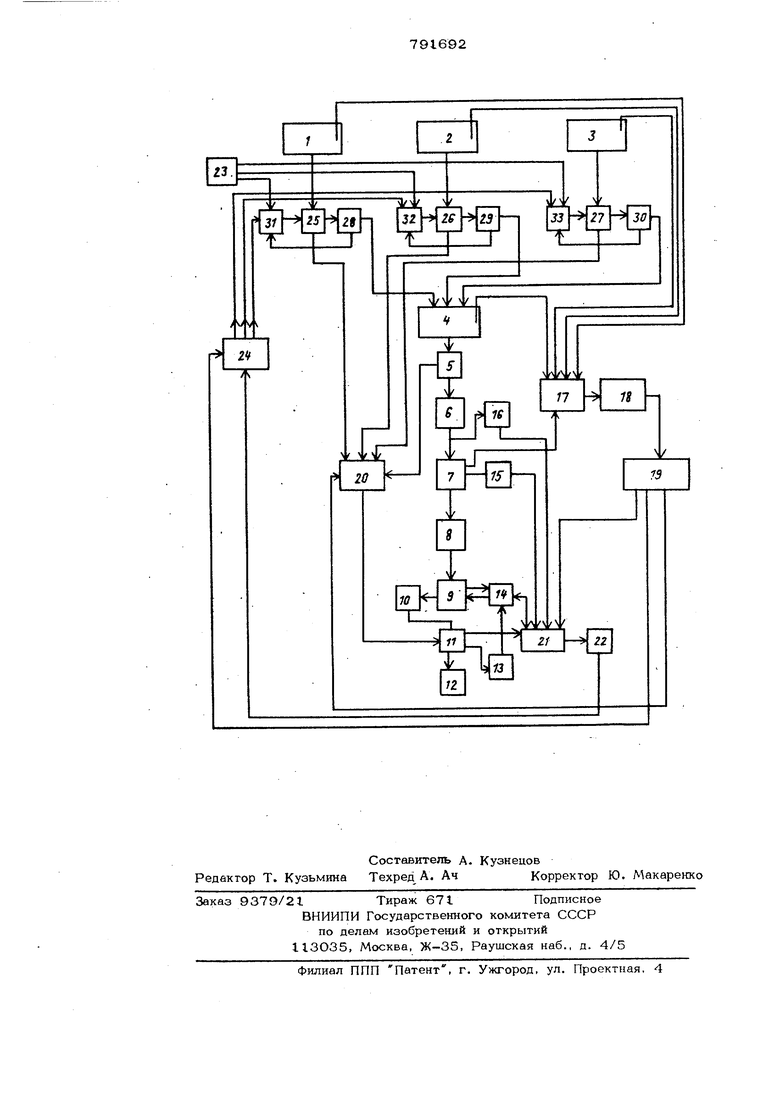

Изобретение относится к устройствам яля управления производством керамичес ких плиток и может быть использовано впромышленности строительных материа лов и в смежных с ней отраслях. Известно устройство для управления производством керамических плиток, содержащее насос с электроприводом подачи шликера, измерители расхода, регулирующие приборы, насосы с электроприводами подачи глинистых материалов, отощающих и плавней, и блок стабилизации температур fljНедостатком данного устройства является низкое качество плиток, поскольк не учитывается изменения химического состава исходных компонентов. Известно и другое устройство для управления процессом производства керамических плиток, содержащее смесительные бассейн с насосом, бассейны для глинистых, отошаюших материалов и плав |1ей с соответствующими насосами и и.- мерителями расхода материалов, причем измерители расхода материалов соединены со смесительным бассейном . Недостатком такого устройства является низкое качество плиток, поскольку не учитывается химический состав исходных компонентов и всей смеси и не регулируется температура обжига. Цель изобретения - повышение качества плиток. Поставленная цель достигается тем, что в известное устройство для управления процессом производства керамических плиток, содержащее смесительный бассейн с насосом, бассейны для глинистых, ото- шающих материалов и плавней с соответ- ствующими насосами и измерителями расхода материалов, причем измерители рархода материалов соединены со смесительным бассейном, введены задатчик состава, блок расчета дозировки исходных материалов, регуляторы, блок отбора проб, анализатор, распределитель, блок управления, распылительная сушилка с датчиком влажнсх:ги, пресс с датшпсом давления, конвейерная сушилка, печь обжига, измеритель водопоглогцения, блок стабилизации температуры эадатчик темпе ратуры, нелинейный блок, задатчик вoдoпoг лощения, элемент сравнения и блок вычисле ниясодержания плавней, причем насос смес тельного бассейна через последовательно c диненные распылительную сушилку, пресс конвейерную сушилку подключен к печи обжига, к котсгрой подключены первый вход блока стабилизации температуры и вход измерителя водопоглошения, выход которо го подключен к первому входу нелинейного блока, второй вход которого подключен к задатчику водопоглощения, третий вход нелинейного блока подключен к выходу блока управления, четыре входа ко торого подключены к выходам соответствующих насосов бассейнов и смесительного бассейна, пятый вход блока управления подключен к первому выходу распределителя, второй выход которого под-ь ключен к первому входу элемента сравнения, второй вход которого соединен с датчиком влажности, третий вход элемента сравнения соединен с датчиком давления, четвертый вход элемента сравнения соединен с первым выходом блока стабилизации температуры, второй вход которого соединен, через задатчик температуры с первым выходом нелинейного блока, второй выход которого соединен с пятым входом элемента сравнения, выход которого через блок вычисления содержа ния плавней подключен к первому входу блока расчета дозировки исходных материалов, второй вход которого подключен к третьему выходу распределител вход которого через анализатор подключен к выходу блока отбора проб, .четьфе входа которого подключены к соответствующим бассейнам, пятый Ьход блока отбора проб соединен с прессом, выходы блока расчета дозировки исходных материалов подключены к первым входам соответствующих регуляторов, вторые входы которых подключены к соот ветствующим выходам задатчика состава, третьи входы регуляторов подключены к выходам соответствующих измерителей расхода материалов, а второй выход блока стабилизации температуры соединен с печью обжига. На чертеже изображено устройство. Устройство содержит бассейн с глинистыми материалами I, бассейн 2с отощаюш ми материалами, бассейн 3 с плавнями, . смесительный бассейн 4, насос 5 с элек оприводом подачи шликера в распылительную сушилку 6, пресс 7, снабженный бунером запаса, конвейерную сушшжу 8, роликовую печь 9 обжига, измеритель Ю водопог лощения, нелинейный блок Ц, заатчик 12 водопог лощения, задатчик 13 температур, блок 14 стабилизации темератур, датчик 15 давления, датчик 16 влажности, олок 17 отбора проб, анализатор 18, распределитель 19, блок 2О управлениял элемент 21 сравнения, блок 22 вычисления cojaepжaния плавней, задатчик 23 состава, блок 24 расчета дозировок исходных материалов, насосы 25, 26, 27 с электроприводами, измерите- , ли 28, 29, ЗО расхода, регуляторы 31, 32, 33 подачи глинистых материалов, отощающих материалов и плавней, соответственно. Устройство работает следующим образом . Приготовление щликера осуществляется в смесительном бассейне 4, в который подаются глинистые материалы из бассейна I, отощаюшие материалы из бассейна 2 и плавни из бассейна 3. Далее щликер с помощью насоса 5 с электроприводом подается на сушку в распылительную сушилку 6, снабженную датчиком 16 влажности пресс-порощка выходящего из распылительной сушилки. Готовый порошок поступает наiпресс 7, который имеет датчик 15 давления. Отпрессованная плитка далее поступает на сушку в конвейерную сушилку 8 и на обжиг в роликовую печь 9 обжига.С целью стабилизации температурного режима на заданном уровне, печь обжига снабжена блоком 14 стабилизации температур. Процесс управления начинается с приготовления шликера в смесительном бассейне 4, согласно исходному рецепту масс. Сигналы, пропорциональные требуемым расходам глинистых, отошающих материалов и плавней, поступают с задатчика 23 состава на вторые входы соответствующих регуляторов 31, 32, 33, а на третьи входы - сигналы о текущих расходах исходных компонентов с измерителей 28, 29, 30 рас ходов глинис|Тых материалов, отощающих и плавней, соответственно,В момент равенства требуемо1о и действительного значения расходов исходных компонентов, соответствующие регуляторы 31, 32, 33, управляющие электроприводами насосов 25,26, 27подачи глинистых материалов, отошающих и плавней, вырабатывают сигнал на отключение соответствующих насосов. По 5 мере выхода из речи обжига плитки, полученной из пригоговленной согласно исходного рецепта порции шликера, производится замер ее водопоглощения при помощи измерителя 10 водопоглощения. С выхода измерителя водопоглошения керамических плиток с задатчика 12 водопоглощения. В том случае, если требуемое значение водопоглощения : меньше действительного, получаемого с измерителя Ю водопоглощения к первому входу элемент 21 сравнения, в противном случае, к входу задатчика 13 температур печи. Не линейный блок II срабатывает только в том случае, когда на его третий вход поступает сигнал с выхода блока 20 управления об окончании прохождения по технологической линии плитки, изготовлен ной из данной порции шликера. Блок 2О управления, включенный с целью синхронизпцни во времени работы системы, начинает отсчет времени от мо мента включения насосов подачи глинист материалов, отощающИх и плавней в сме- сительный бассейн, далее фиксируэт момент начала работы насоса 5 с электро- приводом подачи шликера в распылительную сушилку бив том случае, если на его пятый вход поступает сигнал с третьего выхода распределителя 19, продолжает отсчет времени прохождения плитки по технолопгческой линии. Распределитель 19 введен в систему с целью распределения . информации о химическом составе, а именно, с первого выхода распределителя на пятый вход элемента 21 сравнения поступает информ ция о химическом составе шликера из смесительного бассейна 4, со второго лода информация о химическом составе исходных компонентов поступает на втор вход блока 24 расчета дозировок исходных материалов. Сигнал на третьем выходе появляется только в том случае, если химический состав шликера из смесительного бассейна 4 и химический состав пресс-порошка из бункера запаса пресс торошка пресса 7 совпадают, это означает, что порошок в бункере запаса изготовлен из данной партии шликера. В противном случае отсчет времени блоком 2О управления прекращается, до техпор, пока в бункер запаса над прессом не поступит порошок, изготовленный из данной порции шликера. В элементе 21 сравнения происходит сравнение действительного значения водопоглощения с его 92 прогнозом и на основе рассогласования выходов объекта и модели идентификация неизвестных параметров модели. Для расчета прогноза водопоглощения в элемент сравнения поступают сигналы с датчика 16 влажности, с датчика 15 давления, данные о текущем температурном режиме в зоне обжига роликовой печи поступают с блока 14 стабилизации температур . информация о химическом составе шликера, полученная анализатором (химсостава) 18 с первого выхода распреде/штеля 19. Пробы на химический анализ отбираются| :. доставляются и подготавливаются с помощью блока 17 отбора проб. Выход эл.е- мента сравнения соединен с входом блоком 22 вычисления содержания плавней, которые на основе скорректированных элементом 21 сравнения параметров модели определяет оптимальное содержание плавней вмассе при заданном температурном реш1ме. По оптимальному содержанию плавней в массе и химическому составу исходных компонентов опреде- ляются их дозировки с помощью задатчика 3 состава, и далее эти сигналы поступают на первые входы регуляторов 31, 32, 33 соответственно. По мере выхода из печи обжига плиток, полученных таким образом, производится замер их водопоглощения, и в случае, если требуемое водопоглощение будет больше действительного, сигнал о действительном значении водопогло- щения поступает на вход задатчика 13 температуры, который пересчитывает задание на температурный режим в зоне обжига роликовой печи с учетом рассчитанного оптимального количества плавней в массе и заданного значения водопогло- щения. Далее, сигнал задания поступает на вход блока 14 стабилизации температур. Формула изобретения Устройство для управления процессом производства к амических плитокр содержащее смесительный бассейн с насосом, бассейны для глинистых, отощающих материалов и плапней с соответствующими насосами и измерителями расхода материалов, причем измерители расхода материалов соединены со смесительным бассейном, отличающееся TGN, ЧТС1, с целью повышения качества плиток, в него введены задатчик состава, блок расчета дозировки исходных магориплов, регуляторы, блок отбора проб, анализатор.

распределитель, блок управления, рас- . пылительная сушилка с датчиком влажности, пресс с датчиком давления, конвейерная сушилка J печь обжига, измеритель водопоглощения, блок стабилизации тем- пературы, задатчик температуры, нелинейный блок, задатчик водопоглощения, элемент сравнения и блок вычисления содержания пл&вней, причем насос смесительного бассейна через последовательно соединенные распылительную сушилку, пресс, и конвейерную сушилку подключен к печи обжига, к которой подключены первый вход блока стабилизации темпе- ратуры и. вход измерителя водопоглощения выход которого подключен к первому вход нелинейного блока, второй вход которого подключен к задатчику водопоглощения, третий вход нелинейного .блока подклкЬчен к выходу блока управления, четыре входа которого подключены к выходам соответствующих насосов.бассейнов и смесительного бассейна, пятый вход блока управления подключен к первоМу выходу распределителя, второй выход которого подклк чен к первому входу элемента сравне;ния, второй вход которого соединен с датчиком влажности, третий вход эле,- мента сравнения соединен с датчиком давления, четвертый вход элемента сравнения соединен с первым выходом блока стабилизации температуры, второй вход которого соединен через задатчик темпе{эЯГТуры с первым выходом нелинейного блока, второй выход которого соединен с пятым входом элемента сравнения, выход которого через блок вычисления содержания плавней подключен к первому входу блока расчета дозировки исходных материалов, второй вход которого подключен ктретьему выходу распределителя, вход которого чер.ез анализатор подключен к выходу блока отбора проб, четыре входа которого подключены к соответствующим бассейнам, пятый вход блока отбора проб соединен с прессом, выходы блока расчета дозировки исходных материалов подключены к первым входам соответствующих регуляторов, вторые входы которых подключены к соответствующим выходам задатчика состава, тре-: входы регуляторов подключены к выходам соответствующих измерителей рас-хода материалов, а второй выход блока стабилизации температуры соединен с печью обжига.. .

Источники информации, принятые во внимание при экспертизе

I. Л ундина М, Г. и др. Современное производство стеновых керамических материалов, М., ВНИИЭСМ, 1973, т. 7176.

2. Новая технология керамических плиток. Под ред. Добужинского В . И . М., Стройиздат, 1977, с. 25-26 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления технологическим процессом приготовления шликерной массы для производства керамической плитки | 1977 |

|

SU742414A1 |

| Система управления процессом смешивания при приготовлении шликерных масс | 1978 |

|

SU686881A1 |

| Керамическая масса для изготовления фасадных плиток и плиток для полов | 1985 |

|

SU1286571A1 |

| Устройство регулирования процесса обжига керамических изделий в шелевой печи | 1978 |

|

SU779783A1 |

| Керамическая масса | 1977 |

|

SU621656A1 |

| Способ приготовления шликерной массы для производства керамической плитки | 1975 |

|

SU616258A1 |

| Система автоматического регулирования процесса сушки шликера в распылительной сушилке | 1984 |

|

SU1151800A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛИТОК | 2002 |

|

RU2318777C2 |

| Шликер для приготовления пресс-порошка в распылительной сушилке при производствекерамических плиток | 1984 |

|

SU1235853A1 |

| Разжижитель керамического шликера | 1986 |

|

SU1390218A1 |

пЛлЭпЛ

t

у

2f

Авторы

Даты

1980-12-30—Публикация

1978-10-11—Подача