(54) КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОЮВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения керамического материала | 1981 |

|

SU992488A1 |

| Шихта для изготовления высокочастотных термокомпенсирующих конденсаторов | 1991 |

|

SU1825353A3 |

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| Способ получения керамического материала на основе оксидов висмута-цинка-ниобия | 2023 |

|

RU2804938C1 |

| Конденсаторная керамика | 1978 |

|

SU698958A1 |

| Керамический материал | 1990 |

|

SU1761721A1 |

| Шихта для изготовления высокочастотных термокомпенсирующих конденсаторов | 1978 |

|

SU785269A1 |

| Керамический материал для высокочастотных конденсаторов и способ изготовления высокочастотных конденсаторов | 1990 |

|

SU1752197A3 |

| Конденсаторная керамика | 1977 |

|

SU614074A1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

I Изобретение относится к радиоэлектронной технике и может быть использовано в производстве высокочастотных керамических термокомпенсирующих конденсаторов по группе ТКЕ М 1000 с повышенной удельной емкостью.

В производстве для изготовления различных типов высокочастотных конденсаторов термокомпенсирующих групп по ТКЕ широко используют керамические материалы на основе твердых растворов изАЮз-СаТЮз. Величина диэлектрической проницаемости материалов на основе твердых растворов иаДЮз-СаТЮз с величиной ТКЕ -1000 с х10 не превышает 125-М40. Известный керамический материал обеспечивает большой диапазон значений Е и ТКЕ 1.

Однако этот материал при значении ТКЕ (-800-1200)-10 град- при значении 162-274 имеет высокое значение tg cf (2,5-8). 10 и высокую температуру спекания (1650 К).

Наиболее близким к предлагаемому по технической сущности являемся керамический

материал для высокочастотных конденсаторов, включаюший титанат кальция и ниобат лития - натрия 2.

Недостатком известного керамического материала является невысокое значение дизлектрической проницаемости, а также высокие темпер ра спекания керамики и значение тангеиса угла диэлектрических потерь.

Цель изобретения - снижение дизлектрических потерь и температуры спекания керамики при сохранении неизменным значения температурного коэффициента диэлектрической проницаемости ТКЕ -(1000 ± 200) X 1 10- град-.

Цель достигается тем, что керамический материал дпя высокочастотных кондеисаторов, включающий титанат кальция и ниобат лития-натрия, дополнительно содержит двуокись циркония при следующем соотношении компонентов, масс. %:

Титаиат -кальция34,5-69,5

Ниобат лития-натрия29,5-64,5

Двуокись циркония 0,5-1,5,

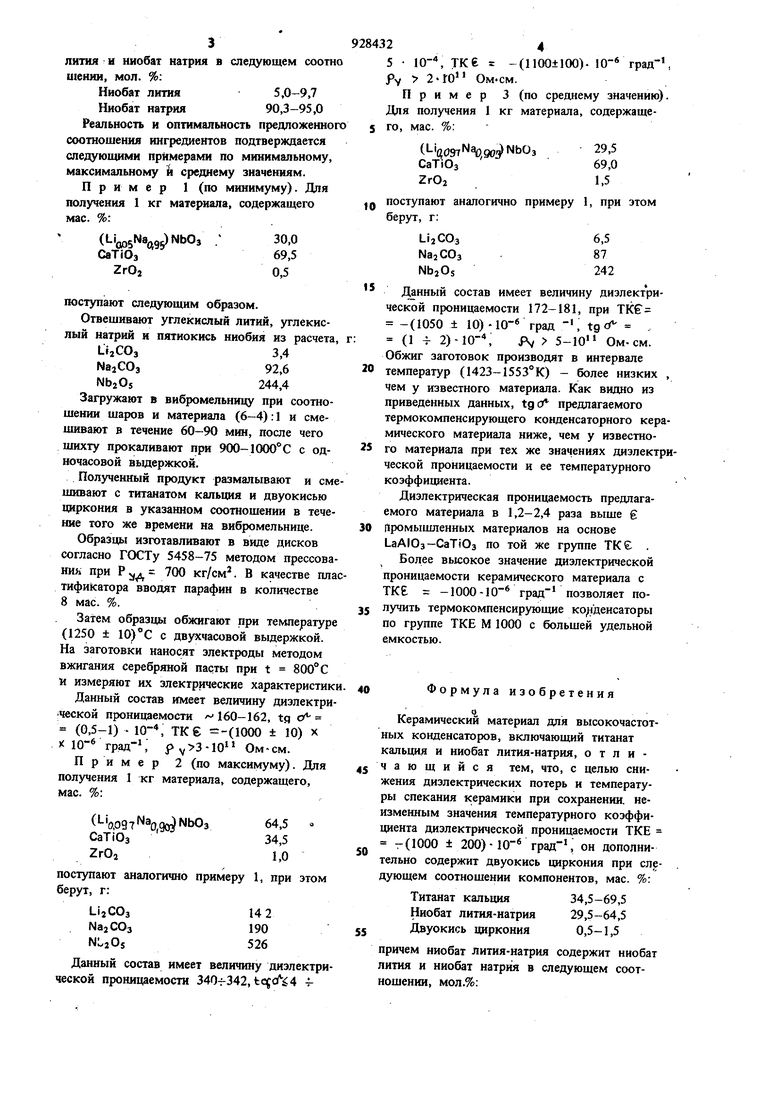

причем ниобат лития-натрия содержит ниобат лития и ниобат натрия в следующем соотн шении, мол. %: Ниобат лития5,0-9,7 Ниобат натрия90,3-95,0 Реальность и оптимальность предложенно соотношения ннгредиентов подтверждается следующими примерами по минимальному, максимальному и среднему значениям. Пример 1 (по минимуму). Для получения 1 кг материала, содержащего мае. %: (CaTiOa ZrOj поступают следующим образом. Отвещивают углекислый литий, углекислый натрий и пятиокись ниобия из расчета и«2СОз3,4 NajCOs92,6 NbzOj244,4 Загружают в вибромельницу при соотно шении шаров и материала (6-4) :1 и смеишвают в течение 60-90 мин, после чего шихту прокаливают при 900-1000 С с одночасовой вьщержкой. Пол}гченный продукт размалывают и см шивают с титанатом кальция и двуокисью циркония в указанном соотношении в тече ние того же времени на вибромельнице. Образцы изготавливают в виде дисков согласно ГОСТу 5458-75 методом прессов ния при Р уЗ, 700 кг/см. В качестве пл тификатора вводят парафин в количестве 8 мае. %. Затем образцы обжигают при температур (1250 ± с дв)часовой выдержкой. На заготовки наносят электроды методом вжигания серебряной пасты при t 800° С и измеряют их злектрические характеристи Данный состав имеет величину дизлектр Ческой проницаемости / 160-162, tg сХ (0,5-1) - Ю-, ТКе -(1000 ± 10) X К 10- град-, р Ом-см. Пример 2 (по макснмуму). Для получения 1 кг материала, содержащего, мае. %: (Li jog Naggo NbOj64,5 « СаТЮз34,5 ZrOj1,0 поступают аналогично примеру 1, при этом берут, г: Li2CO3142 N82003190 NL2O5526 Данный состав имеет величину диэлектри ческой проницаемости 340---342, 445 10, ТКе -(1100±100). 10 град-, у 210 Омсм. Пример 3 (по среднему значению). ля получения 1 кг материала, содержащего, мае. %: (Liuc)97N% 3 Nb0329,5 СаТЮз69,0 ZrO21.5 поступают аналогично примеру 1, при этом берут, г: LiiCOs6,5 NajCOj87 NbjOs242 Данный состав имеет величину диэлектрической проницаемости 172-181, при ТК -(1050 ± 10) 10- град -, tg . (1 2)-10- PV 5-10 Ом-см. Обжиг заготовок производят в интервале температур (1423-1553°К) - более низких , чем у известного материала. Как видно из приведенных данных, tgcr предлагаемого термокомпенсирующего конденсаторного керамического материала ниже, чем у известного материала при тех же значениях диэлектрической проницаемости и ее температурного коэффициента. Диэлектрическая проницаемость предлагаемого материала в 1,2-2,4 раза выше g Промышленных материалов на основе ЬаАЮз-CaTiOa по той же группе ТК . Более высокое значение диэлектрической проницаемости керамического материала с ТКЕ -lOOO-lQ- град- позволяет получить термокомпенсирующие ко;1денсаторы по группе ТКЕ М 1000 с большей удельной емкостью. Формула изобретения Керамический материал для высокочастотных конденсаторов, включаюш;ий титанат кальция и ниобат лития-натрия, о т л и чающийся тем, что, с целью снижения диэлектрических потерь и температуры спекания керамики при сохранении, неизменным значения температурного коэффициента диэлектрической проницаемости ТКЕ -(1000 ±200)-10- град-, он дополнительно содержит двуокись циркония при следующем соотношении компонентов, мае. %: Титанат кальция34,5-69,5 Ниобат лития-иатрия 29,5-64,5 Двуокись циркония0,5-1,5 причем ниобат лития-натрия содержит ниобат лития и ииобат натрия в следующем соотношении, мол.%: 5 Ниобат лития 5,0-9,7 Ниобат натрия 90,3-95,0 Источники информации, принятые во внимание при экспертизе 92Н432 6 1- Патент Японии V 4fr-31433, кл. 59 Б 23 11.09.71. , 2. Авторское свидетельство СССР (Г 614074, кл. С 04 В 35/46, 25.01.77 (прототип).

Авторы

Даты

1982-05-15—Публикация

1980-07-07—Подача