Изобретение относится к ралио электронной технике и может быть но пользовано для изготовления высокочастотных изделий данной отрасли, в том числе высокочастотных монолитных керамических конденсаторов группы по ДКЕ П-100 с 6«20±5 с серебряно-палладиевыми электродами.

.Известен высокочастотный дизлектрический керамический материал 1J, включающий, мол. %: титанат кальция 2-97, титанат лак,тана. 3-40 и титанат магния 0,95 с .«30.

Однако этот материал обладает повышенной .температурой спекания, не позволяющей использовать его для изготовления монолитных керамических конденсаторов с серебряно-палладиеёыми электродами.

; Наиболее близким к предлагаемому является керамический материал С2, включающий, мас.%:

Титанат магния

(MgTiO,)Основа

Окись лантайа

(,)0,20-0,30

Окись алюминия

(Ala.0j)0,15-.0,20 .

Двуокись кремния

(SiOa)0,30-0,35

Характеристики материала следующие:

Температура спеканий, С1375+-25 Температурный коэффициент емкости ТКЕ, 10 , -t-lOO Диэлектрическая проницаемость ,16,5

10 Тангенс угла диэлектрических потерь -tg-cT- lO прк нормальных условиях 1,4 Недостатками известного матери15ала являются высокая температура спекания (1375 + 25°С) , не позволяющая использовать его для производства многослойных монолитных керамических конденсаторов, и наличие в

20 составе., редкоземе льного окисла ,

Целью изобретения является снижение тетшератуЕ спекания материала до при сохранении диэлектрических свойств и экономия драгме25таллов .

Поставленная цель достигается тем, что шихта для получения керамического материала, включающая титанат маг30 ния, дополнительно содержит ашарит при следующем соотношении компонентов, мае. %: Титанат магния 94-96 Ашарит4-6. Предлагаемый керамический материал можно получить двумя способами По первому способу титанат магни составляющий основу диэлектрика, предварительно синтезируют. Синтез МдТЮл осуществляют при 1200±50°С из .окиси магния, прокапЯенной при ИЗО-тЗО С, и двуокиси ти тана, взятых в соотношении, мас.%: Окись магния (МдО) 33,54 Двуокись титана (TiOg,)66,46 Полученный таким образом титанат магния диспергируют в вибромельнице te4eHHe 2,5±0,5 ч до основного размера частиц (л/90%) i 2,5 мкм. В измельченный титанат лaгния до /бавляют ашарит (2MgO.B,jp,,- ) в ко чествах, указанных ранее, и продолжают измельчение 2,,5 ч. У;с1ельная поверхность материала, измеренная на приборе АДП-1, состав ляет 1000-1200 кг/м . При изготовлении предлагаемого м териала допускается использование титаната магния, получаемого по химической технологии, например способом совместного осаикдения солей магния и титана в присутствии осади теля оксалата аммония.

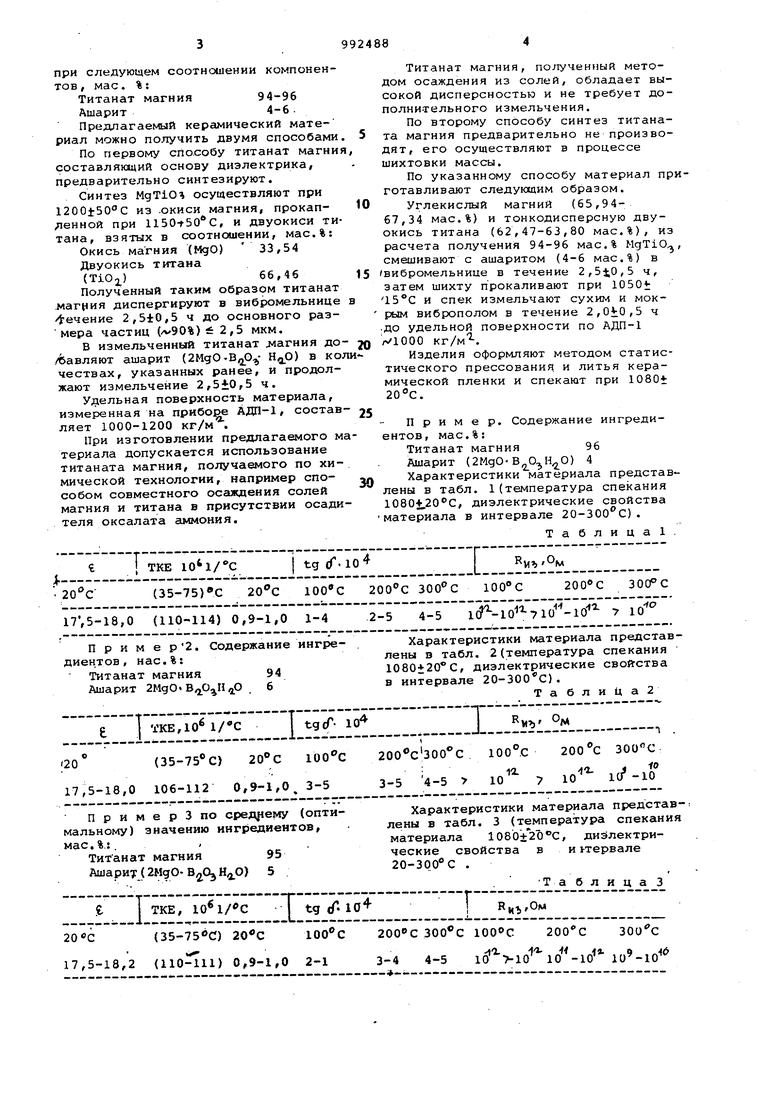

1 ТКЕ lOl/C j tgcT-10 Кмг,0м

(35-75)С 100°С2000С ЗОСРС

17,5-18,0 (110-114) 0,9-1,0 1-42-5 4-5 1 -10 710 -10 7

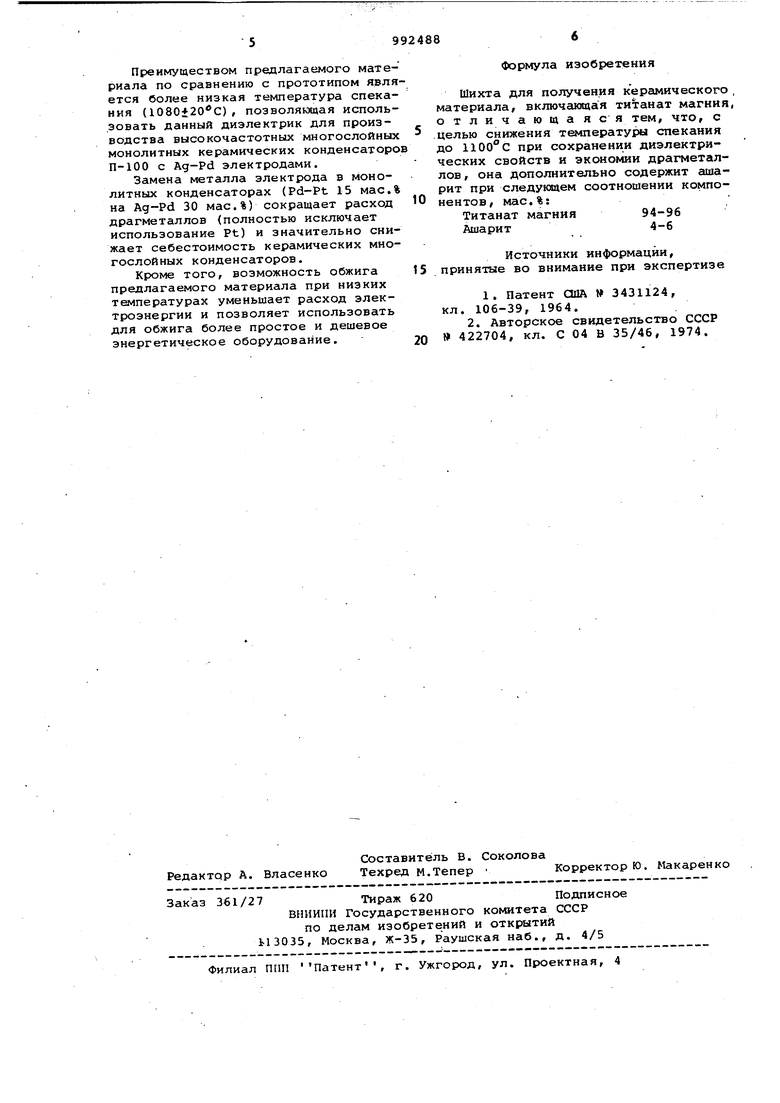

П р и м е р2. Содержание ингре-Характеристики материала представдиентов, нас.%;лены в табл. 2(температура спекания

Титанат магния941080120 С, диэлектрические свойства

Ашарит 2МдО.ВлО,П„0 6в интервале 20-300 С).

Таблица2

ТКЕ,10 1/СТ tgcT- °М

..-i-- - ------- - ------------ 20°(35-75С) 200 с300 с 200с ЗОО-С

17,5-18,0 106-112 0,9-1,0. 3-53-5 4-5 10 7 .i lt-i f-I--ПримерЗпо среднему (опти- Характеристики материала представ-:

мальному) значению ингредиентов, лены в табл. 3 (температура спекания

мас.%.:. ,материала 1080±20С, дизлектриТитанат магния 95ческие свойства в и ьтервале

Ашарит (2MgO.) 520-30.0 С .

ТаблицаЗ

г I ТКЕ, Т tg Г- 10Г Нц,0м

(35-75 С) 20 0ЮО С200« С 100 С200С30ос

17,5-18,2 () 0,9-1,0 2-13-4 4-5

-- ----- - -.-------.-.--.-.-- -- - -4- ------«----------.-.--- -----

Таблица. Титанат магния, noJTy4eHHbjft методом осаждения из солей, обладает высокой дисперсностью и не требует дополнительного измельчения. По второму способу синтез титаната магния предварительно не производят, его осуществляют в процессе шихтовки массы. По указанному способу материал приготавливают следующим образом. Углекислый магний (65,9467,34 мас.%) и тонкодисперсную двуокись титана (62,47-63,80 мас.%), из расчета получения 94-96 мас.% MgTiO, смешивают с ашаритом (4-6 мас.%) в вибромельнице в течение 2,,5 ч, затем шихту прокаливают при 1050 и спек измельчают сухим и мокрым виброполом в течение 2,,5 ч до удельной поверхности по АДП-1 л/1000 кг/м. Изделия оформляют методом статистического прессования и литья керамической пленки и спекают при 1080 20°С. Пример. Содержание ингрединтов, мас.%: Титанат магния96 Ашарит (2MgOB,O.) 4 Характеристики материала представены в табл. 1(температура спекания 1080., диэлектрические свойства атериала в интервале 20-300с) .

Преимуществом предлагаемого материала по сравнению с прототипом является Солее низкая температура спекания (), позволяющая использовать данный диэлектрик для производства высокочастотных многослойных монолитных керамических конденсаторо П-100 с Ад-Pd электродами.

Замена металла электрода в монолитных конденсаторах (Pd-Pt 15 мас.% на Ag-Pd 30 мас.%) сокращает расход драгметаллов (полностью исключает использование Pt) и значительно снижает себестоимость керамических многослойных конденсаторов.

Кроме того, возможность обжига предлагаемого материала при низких температурах уменьшает расход электроэнергии и позволяет использовать для обжига более простое и дешевое энергетическое оборудование.

Формула изобретения

Шихта для получения керамического материала, включаккцая титанах магния отличающаяся тем, что, с целью снижения температуры спекания до 1100°С при сохранении диэлектрических свойств и экономии драгметаллов , она дополнительно содержит ашарит при следующем соотношении компонентов, мас.%:

Титанат магния 94-96 Ашарит4-6

Источники информации, принятые во внимание при экспертизе

1. Патент США 3431124, кл. 106-39, 1964.

2. Авторское свидетельство СССР 422704, кл. С 04 В 35/46, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления сегнетокерамического материала | 1982 |

|

SU1028644A1 |

| Керамический материал для высокочастотных конденсаторов | 1980 |

|

SU928432A1 |

| ВЫСОКОЧАСТОТНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2000 |

|

RU2170219C1 |

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| Низкотемпературный сегнетокерамический конденсаторный материал | 1991 |

|

SU1791428A1 |

| Сегнетоэлектрический керамический материал | 1979 |

|

SU935498A1 |

| Керамический материал для изготовления высокочастотных конденсаторов | 1977 |

|

SU628134A1 |

| Сегнетокерамический материал | 1978 |

|

SU692812A1 |

| Конденсаторный керамический материал | 1982 |

|

SU1083246A1 |

| Сегнетоэлектический керамический материал | 1977 |

|

SU697462A1 |

Авторы

Даты

1983-01-30—Публикация

1981-09-30—Подача