Изобретение относится к производству радиодеталей, в частности к составам и способам получения керамических материалов, и может быть использовано в керамическом конденсаторостроении преимущественно для изготовления низкочастотных конденсаторов.

Наиболее близким техническим решением к заявляемому является керамический материал, содержащий титан бария, цирконат кальция и добавки оксидов цинка, неодима, ниобия и углекислого марганца [1] и технология его получения, включающая приготовление известными способами спеков BaTiO3, CaZrO3, их предварительное измельчение и смешивание шихты с добавками ZnO, Nd2O3, Nb2O5 и MnCO3.

Состав материала и способ получения обеспечивают повышение диэлектрической проницаемости до 12000-14000 и удельного объемного сопротивления.

Недостатками материала являются повышенная температура спекания (1300-1350оС), сильная рекристаллизация керамики при температуре спекания, приводящая к росту зерен и снижению электропрочности монолитных конденсаторов с толщиной диэлектрика менее 35 мкм.

Цель изобретения - снижение температуры спекания до 1150оС и ниже, позволяющей применять в качестве электродов монолитных конденсаторов серебро с палладием в соотношении 70%Ag - 30%Pd, снижение степени рекристаллизации керамики при спекании, повышение электропрочности конденсаторов с толщиной диэлектрика 35-15 мкм, повышение стабильности диэлектрической проницаемости в области комнатных температур.

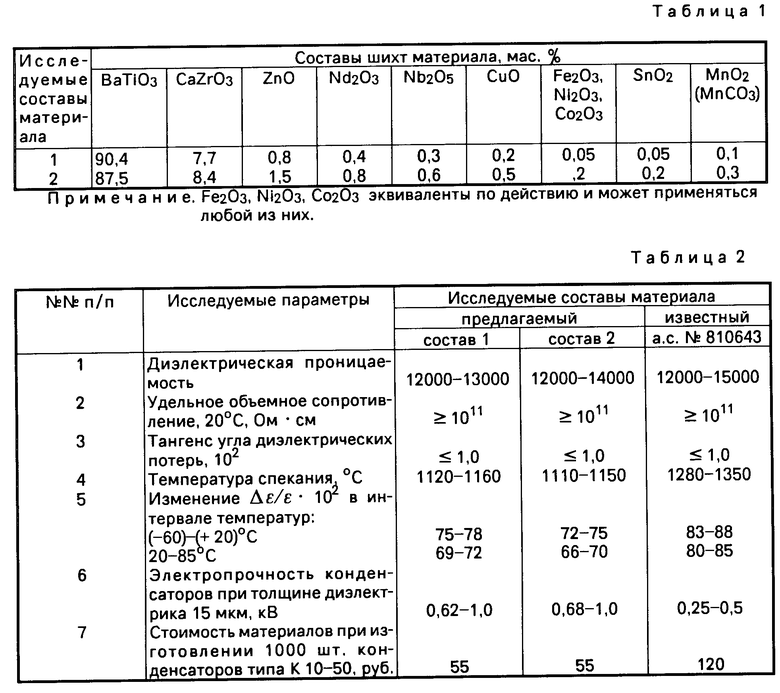

В заявляемом керамическом материале для низкочастотных конденсаторов, включающем титанат бария, цирконат кальция, добавки оксидов цинка, неодима, ниобия, марганца, поставленная цель достигается тем, что дополнительно вводятся оксид меди, оксид или смесь оксидов из группы железа (Fe2O3, Ni2O3, Co2O3) и оксид олова при следующем соотношении исходных компонентов, мас.%: BaTiO3 87,5-90,4 CaZrO3 7,7-8,4 ZnO 0,8-1,5 Na2O3 0,4-0,8 Nb2O3 0,3-0,6 MnO2 (или MnCO3) 0,1-0,3 CuO 0,2-0,5 Fe2O3, Ni2O3, Co2O3 0,05-0,2 SnO2 0,05-0,2

В заявляемом способе получения керамического материала, включающем получение титаната бария и цирконата кальция, приготовление шихты материала путем смешивания исходных компонентов с добавками оксидов, поставленная цель достигается тем, что титанат бария получают прокалкой титанилоксалата бария с соотношением BaO/TiO2 0,99-1,005 при температуре 1100-1120оС, а цирконат кальция - отжигом шихты при 1280-1320оС с последующим измельчением спека до среднего размера частиц 2 мкм.

Дополнительное введение добавки CuO, оксидов из ряда Fe2O3, Ni2O3, Co2O3 и SnO2 обеспечивает снижение температуры спекания до 1100-1150оС с сохранением низкой проводимости и высокой величины диэлектрической проницаемости. Получение материала путем смешивания высокоактивного BaTiO3, изготовленного низкотемпературной прокалкой титанилоксалата бария с заданным соотношением BaO/TiO2 0,99-1,005 и низкоактивного CaZrO3 с фиксированным средним размером зерна ≈2 мкм, позволяет ограничить рост зерен при спекании и создать градиент концентрации в них основных и дополнительных элементов и, в результате, повысить электропрочность и стабильность диэлектрической проницаемости в интервале рабочих температур.

Выбранный интервал температуры прокалки объясняется тем, что при температуре прокалки титанилоксалата бария (ТОБ) ниже 1100оС ухудшаются свойства конечного материала за счет роста свободного BaO в BaTiO3 и повышения его химической активности к компонентам связки.

Повышение температуры прокалки ТОБ выше 1120оС приводит к частичному спеканию BaTiO3, росту размера частиц и ухудшению спекаемости при низких температурах готового материала.

Количество свободного BaO зависит не только от температуры прокалки, но и от соотношения BaO/TiO2. Оптимальное соотношение BaO/TiO2 0,990-1,005 позволяет получать содержание свободного BaO и более 1,5% при температуре прокалки 1100-1120оС. При этом повышение соотношения BaO/TiO2 более 1,005% приводит к росту свободного BaO и ухудшению конечных свойств материала. При соотношении 0,99 BaO/TiO3 образуются полититанаты, повышающие температуру спекания готового материала.

Оптимальный интервал температуры обжига шихты CaZrO3 1280-1320оС доказывается следующими примерами: при уменьшении температуры прокалки ниже 1280оС растет содержание свободного СaO выше 2,5% и нерастворимого остатка в HCl > 1,5%, что отрицательно сказывается на литьевых свойствах шликера (появляются в керамической пленке дефекты в виде пор).

При повышении температуры прокалки более 1320оС CaZrO3 спекается, что затрудняет его измельчение до среднего размера частиц ≈2 мкм.

Предлагаемый способ осуществляют следующим образом.

Предварительно известным способом получают титанилоксалат бария с соотношением BaO/TiO2 0,99-1,005, который прокаливают при 1100-1120оС. Полученный продукт протирают через сито N 12.

Цирконат кальция получают из шихты, содержащей CaCO3, ZrO2, смешанной в воде до гомогенного состояния, последующей прокалкой в электрических или газопламенных печах при температуре 1280-1320оС. Полученный спек дробят и измельчают до среднего размера частиц ≈2 мкм. Из полученных спеков приготавливают керамический материал смешиванием и измельчением в вибромельнице совместно с добавками остальных оксидов до достижения удельной поверхности порошка материала не менее 10000 см2/г.

Из полученного материала формуют любым из известных способов заготовки монолитных конденсаторов с электродами из сплава 70%Ag - 30%Pd, которые обжигают при 1100-1150оС.

Составы шихт предлагаемого материала приведены в табл.1.

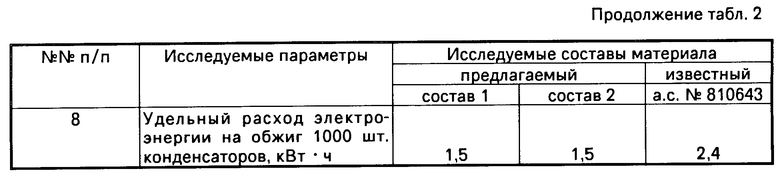

Свойства материала и конденсаторов на его основе приведены в табл.2.

Как следует из табл.2, предлагаемый материал и способ его получения в сравнении с прототипом позволяет снизить температуру обжига на 180-200оС, повысить электропрочность тонкопленочных монолитных конденсаторов в 2-2,5 раза, улучшить температурную стабильность в рабочем интервале температур и снизить себестоимость изготовления конденсаторов в 2,2 раза и расход электроэнергии при обжиге в 1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2047584C1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОЧАСТОТНЫХ ТЕРМОКОМПЕНСИРУЮЩИХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 1992 |

|

RU2079916C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2079913C1 |

| ОГНЕУПОРНАЯ ПОДСТАВКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ РАДИОДЕТАЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2079470C1 |

| ШИХТА СЕГНЕТОЭЛЕКТРИЧЕСКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ | 1994 |

|

RU2096385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ КОНДЕНСАТОРОВ | 1991 |

|

RU2012085C1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| Шихта для изготовления сегнетоэлектрического керамического конденсаторного материала | 1987 |

|

SU1474150A1 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

Использование: получение керамического материала для низкочастотных конденсаторов. Сущность изобретения: материал содержит BaTiO3, CaZrO3, ZnO, Nd2O3, Nb2O5, MnO2 (или MnCO3), CuO, Fe2O3 (или Ni2O3, Co2O3), а способ его получения включает получение спеков, приготовление шихты, причем BaTiO3 получают прокалкой титанилоксалата с соотношением BaO/TiO2 0,99 - 1,005 при 1100-1120°С, а CaZrO3 путем обжига шихты при 1280 - 1320°С. Положительный эффект: себестоимость материала снижается в 2 раза, расход электроэнергии в 1,6 раза, удельная емкость повышается в 1,5 - 2 раза, а электропрочность в 2 - 2,5 раза. 2 с.п.ф-лы, 2 табл.

BaTiO3 87,5 - 90,4

CaZrO3 7,7 - 8,4

ZnO 0,8 - 1,5

Nd2O3 0,4 - 0,8

Nb2O5 0,3 - 0,6

MnO2 (или MnCO3) 0,1 - 0,3

CuO 0,2 - 0,5

Fe2O3, Ni2O3, Co2O3 0,05 - 0,2

SnO2 0,05 - 0,2

2. Способ получения керамического материала преимущественно для низкочастотных конденсаторов, включающий смешивание BaTiO3, CaZrO3, ZnO; Nd2O3, Nb2O5 и MnCo3, формование и обжиг, отличающийся тем, что титанат бария получают прокалкой титанилоксалата бария с соотношением BaO/TiO2 0,99 - 1,005 при 1100 - 1120oС, а цирконат кальция - обжигом шихты, содержащей CaCo3 и ZrO2 при 1280 - 1320oС с последующим измельчением спека до среднего размера частиц 2 мкм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав шихты для изготовления ке-РАМичЕСКОгО МАТЕРиАлА C ВыСОКОй диэлЕКТРичЕСКОй пРОНицАЕМОСТью | 1979 |

|

SU810643A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-11-30—Публикация

1991-07-04—Подача