(54) СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| Способ получения олефиновых углеводородов С @ -С @ | 1988 |

|

SU1587034A1 |

| Способ получения производных пиперидина | 1972 |

|

SU516349A3 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И ИЗОБУТЕНА ИЛИ АЛКЕНИЛБЕНЗОЛА | 1998 |

|

RU2170225C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛБУТИЛОВОГО ЭФИРА | 2012 |

|

RU2536486C2 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО СПИРТА | 2014 |

|

RU2660132C2 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| Катализатор для синтеза простых диалкиловых эфиров | 1977 |

|

SU679237A1 |

I

Изобретение относится к способам получения олефиновых углеводородов, а именно к способу получения бутена-2, применяемого в технологии основного тонкого органического синтеза.

Широко известно получение олефинов путем катсшитической дегидратащии спиртов 13. В качестве катализаторов применяют главным образом неорганические соединения кислого характера - серную кислоту и ее кислые соли 21.

При дегидратёщии бутанола-1 и бутанола-2 в присутствии кислых катализаторов не получается соответствующих концентрированных бутена-1 и бутена-2. Как в первом случае, так и во втором получгиотся смеси бутиленов.

Известен способ получения бутена-2 путем дегидратации бутанола-2 в паровой фазе при 270-590 С в присутствии в качестве катализатора Ькиси алкминия 37

Недостатком способа является применение труднодоступного для промышленного использования бутанола-2.

Наиболее близким к описываемому изобретению по технической сущности

является способ получения бутена-2 путем дегидратации н-бутанола в паровой фазе при 340-360 С в присутствии катализатора-окиси алюминия Г47.

Недостатком способа является получение наряду с бутеном-2 в значительном количестве бутена-1, что снижает выход цельного продукта.

Целью изобретения является уве10личение выхода целевого продукта за счет снижения образования бутена-1.

Поставленная цель достигается способом получения бутена-2 путем дегидратации н-бутанола в паровой фазе 15 при повышенной температуре в присутствии катализатора-окиси алюминия, дополнительно содержащей сульфат алюминия при весовом соотношении окись алюминия: сульфат гшюминия 1 г 0,26-4,2.

20

Процесс желательно проводить при 450-500 с. Предпочтительным является использование катализатора при весовом соотнсхиении окись алк иния; сульфат ёшюминия, равном 1:0,50-1,О.

25

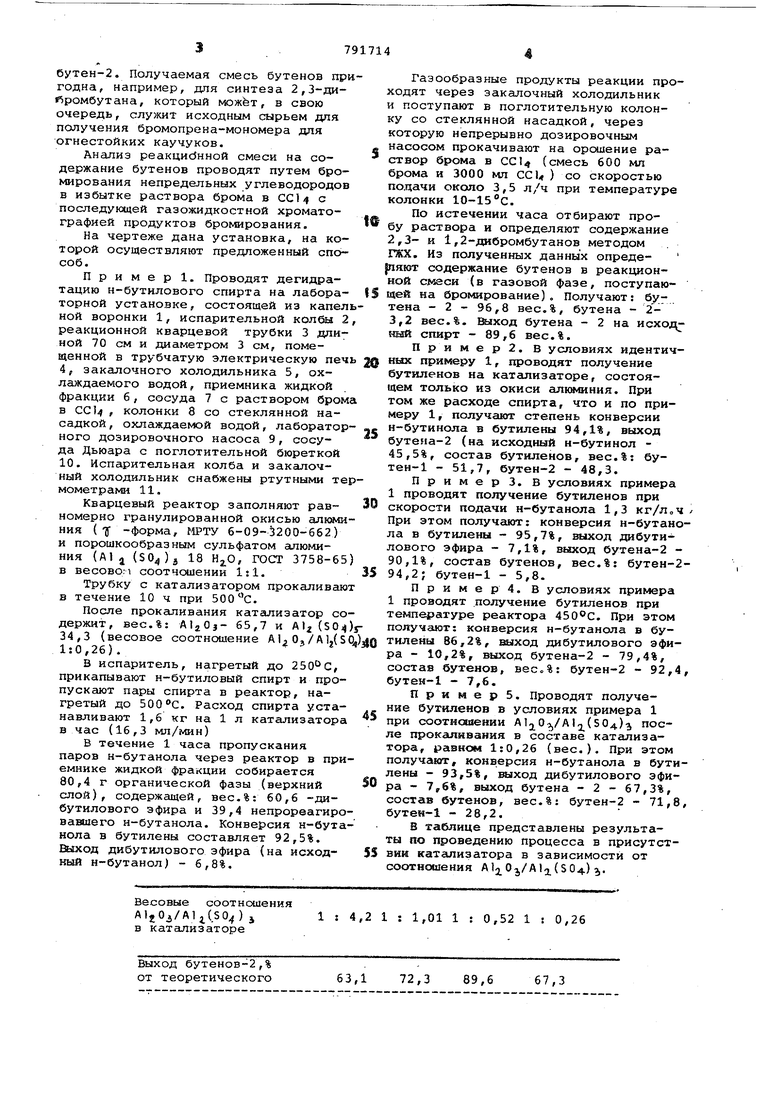

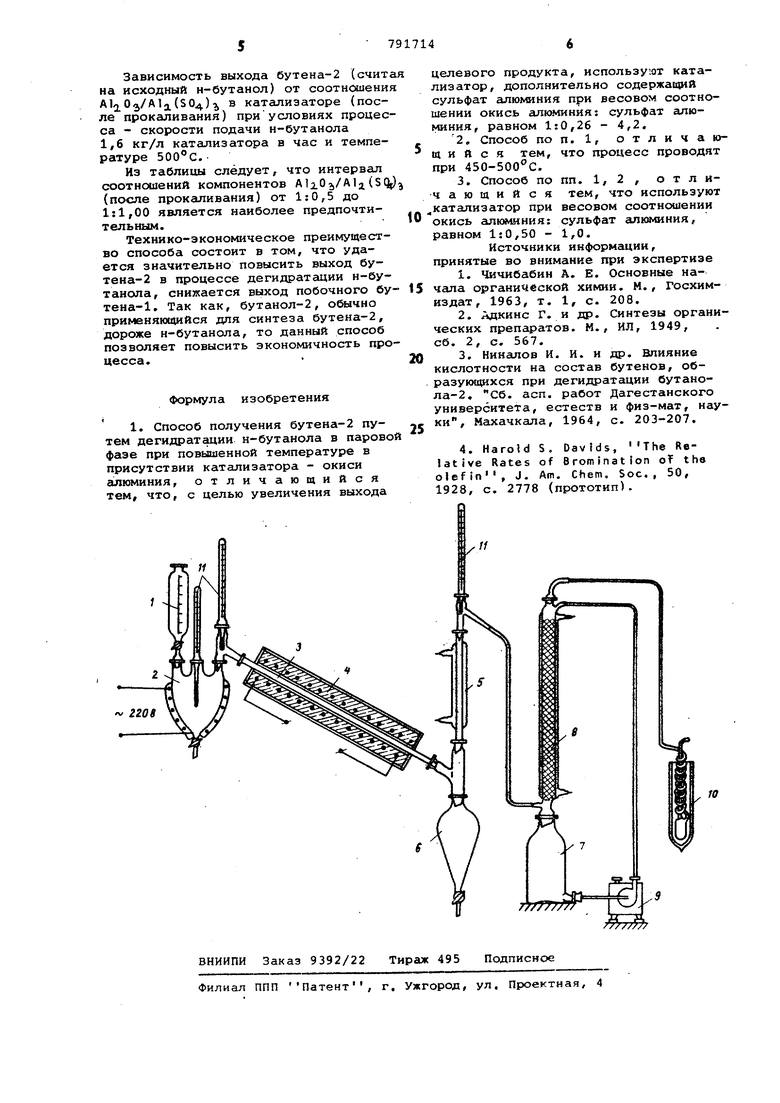

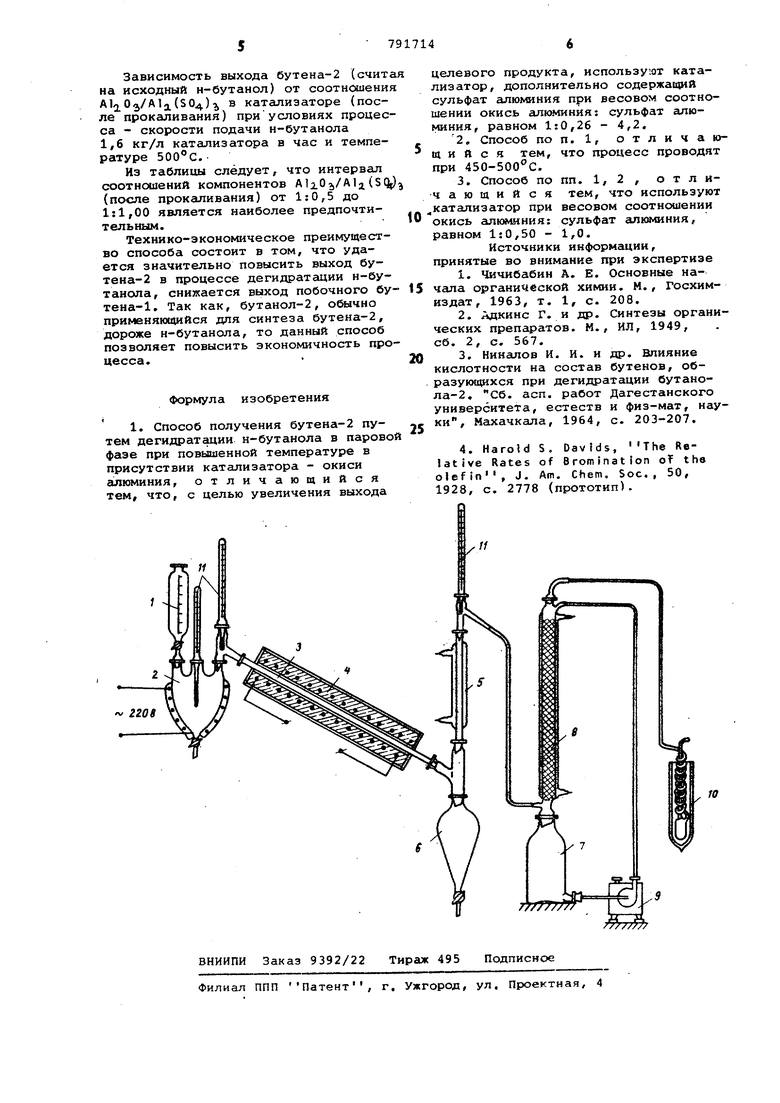

1фоцесс осуществляют путем контактирования паров н-бутанола с.катализатором при 450 - при скорости подачи спирта 1,3-1,6 кг/л катализатора в час. При этом образуется реакционная смесь, содержащая в основном бутен-2. Получаемая смесь бутенов при годна, например, для синтеза 2,3-ди«ромбутана, который может, в свою очередь, служит исходным сырьем для получения бромопрена-мономера для огнестойких каучуков. Анализ реакцийнной смеси на содержание бутенов проводят путем бромирования непредельных углеводородов в избытке раствора брома в СС14 с последующей газожидкостной хроматографией продуктов бромирования. На чертеже дана установка, на которой осуществляют предложенный спо соб. Пример. Проводят дегидратацию н-бутилового спирта на лабораторной установке, состоящей из капел ной воронки 1, испарительной колбы 2 реакционной кварцевой трубки 3 длиной 70 см и диаметром 3 см, помещенной в трубчатую электрическую печ 4, закалочного холодильника 5, охлаждаемого водой, приемника жидкой фракции 6, сосуда 7 с раствором бром в CCi , колонки 8 со стеклянной насадкой , охлаждаемой водой, лаборатор ного дозировочного насоса 9, сосуда Дьюара с поглотительной бюреткой 10. Испарительная колба и закалочный холодильник снабжены ртутными те момет р ами 11, Кварцевый реактор заполняют равномерно гранулированной окисью алюми ния ( f -форма, tlPTY 6-09-3200-662) и порошкообразным сульфатом алюминия (Alj (50)3 18 Н2.О, ГОСТ 3758-65 в весовом соотношений Isl. Трубку с катализатором прокаливаю в течение 10 ч при . После прокаливания катализатор со держит, вес.%: AljOj- 65,7 и A)(SOj 34,3 (весовое соотношение Al О,/Al2(S 1:0,26). В испаритель, нагретый до , прикапывают н-бутиловый спирт и пропуск EUOT пары спирта в реактор, нагретый до . Расход спирта устанавливают 1,6 кг на 1 л катализатора в час (16,3 мл/мин) В течение 1 часа пропускания паров н-бутанола через реактор в при емнике жидкой фракции собирается 80,4 г органической фазы (верхний слой), содержащей, вес.%: 60,6 -дибутилового эфира и 39,4 непрореагиро ваниего н-бутанола. Конверсия н-бута иола в бутилены составляет 92,5%. Выход дибутилового эфира (на исходный н-бутанол) - 6,8%.

Весовые соотношения j(SO ) j

1 : 4,2 1 : 1,01 1 : 0,52 1 : 0,26 в катализаторе

Выход бутенов-2,% от теоретического

67,3

89,6

72,3

63,1 Газообразные продукты реакции проодят через закалочный холодильник поступают в поглотительную колону со стеклянной насадкой, через которую непрерывно дозировочным насосом прокачивают на орошение раствор брома в ecu (смесь 600 мл брома и 3000 мл CCU ) со скоростью подачи около 3,5 л/ч при температуре колонки 10-15 с. По истечении часа отбирают пробу раствора и определяют содержание 2,3- и 1,2-дибромбутанов методом ГЖХ, Из полученных данных опреде1ЯЮТ содержание бутенов в реакционной смэси (в газовой фазе, поступающей на бромирование). Получают: бутена - 2 - 96,8 вес.%, бутена - 23,2 вес.%. йлход бутена - 2 на исхоцный спирт - 89,6 вес.%. При мер 2. В условиях идентичных примеру 1, проводят получение бутиленов на катализаторе, состоятем только из окиси алюминия. При том же расходе спирта, что и по примеру 1, получсшзт степень конверсии н-бутинола в бутилены 94,1%, выход бутена-2 (на исходный н-бутинол 45,5%, состав бутиленов, вес.%5 бутен-1 - 51,7, бутен-2 - 48,3. Пример 3. В условиях примера 1 проводят получение бутиленов при скорости подачи н-бутанола 1,3 кг/ЛоЧ / При этом получают: конверсия н-бутанола в бутилены - 95,7%, выход дибутилового эфира - 7,1%, выход бутена-2 90,1%, состав бутенов, вес.%: бутен-294,2; бутен-1 - 5,8. Приме р4. В условиях примера 1 проводят получение бутиленов при темперагуре реактора 4500с. При этом получгиот: конверсия н-бутанола в бутилены 86,2%, выход дибутилового эфира - 10,2%, выход бутена-2 - 79,4%, состав бутенов, вес«%: бутен-2 - 92,4, бутен-1 - 7,6. При мер 5. Проводят получение бутиленов в условиях примера 1 при соотношении (504)з после прокаливания в составе катализатора, равном 1:0,26 (вес.). При этом получают, конверсия н-бутанола в бутилены - 93,5%, выход дибутилового эфира - 7,6%, выход бутена - 2 - 67,3%, состав бутенов, вес.%: бутен-2 - 71,8, бутен-1 - 28,2. В таблице представлены результаты по проведению процесса в присутствни катёшизатора в зависимости от соотношения (S04.) i

Авторы

Даты

1980-12-30—Публикация

1978-07-17—Подача