1

Изобретение относится к способам получения бутадиена, являющегося основным мономером для производства различных типов синтетических каучуков и латексов.

Известен и наиболее распространен способ получения бутадиена путем каталитического дег,ид|рирования н-бутана в одну или две стадии пр,и 500-600°С. Этот способ характеризуется сравнительно невысокими выходами бутадиена (52-54% при одностадийном и до 62% при двухстадийном дегидрировании), а также значительными энергетическими затратами как при дегидрировании, так и при дальнейшем сложном процессе выделения продукта.

Целью изобретения является повышение выхода бутадиена до 82-87%, а кроме того, упрош,ение процесса за счет применения более низких температур, а также за счет возможности выделения как основного, так и промежуточных продуктов путем обычной ректификации.

Для достижения указанной цели предлагается способ, основанный на известных реакциях окисления изобутана, эпоксидирования и тому подобное, но которому изобутан подвергают окислению в гидроперекись третичного бутила известным путем, эпоксидируют выделенной из продуктов окисления гидроперекисью бутен-2, отделяют полученную при этом

окись бутена-2, котирую изомеризуют в метилвинилкарбинол с последующей дегидратацией последнего в бутадиен, и выделенный из продуктов реакции на стадиях окисления и эпоксидирования триметилкарбинол подвергают дегидратации в изобутилен с последующей каталитической изомеризацией последнего в бутен-2, который подают на стадию эпоксидирования.

В качестве катализатора изомеризации изобутилена в бутен-2 предпочтительно использовать модифицированную фтором окись алюминия.

Стадию изомеризации окиси бутена-2 предпочтительно осуществлять при 200-400 С в присутствии фосфата лития, нанесенного на сернокислый барий.

Предлагаемый способ включает следующие стадии.

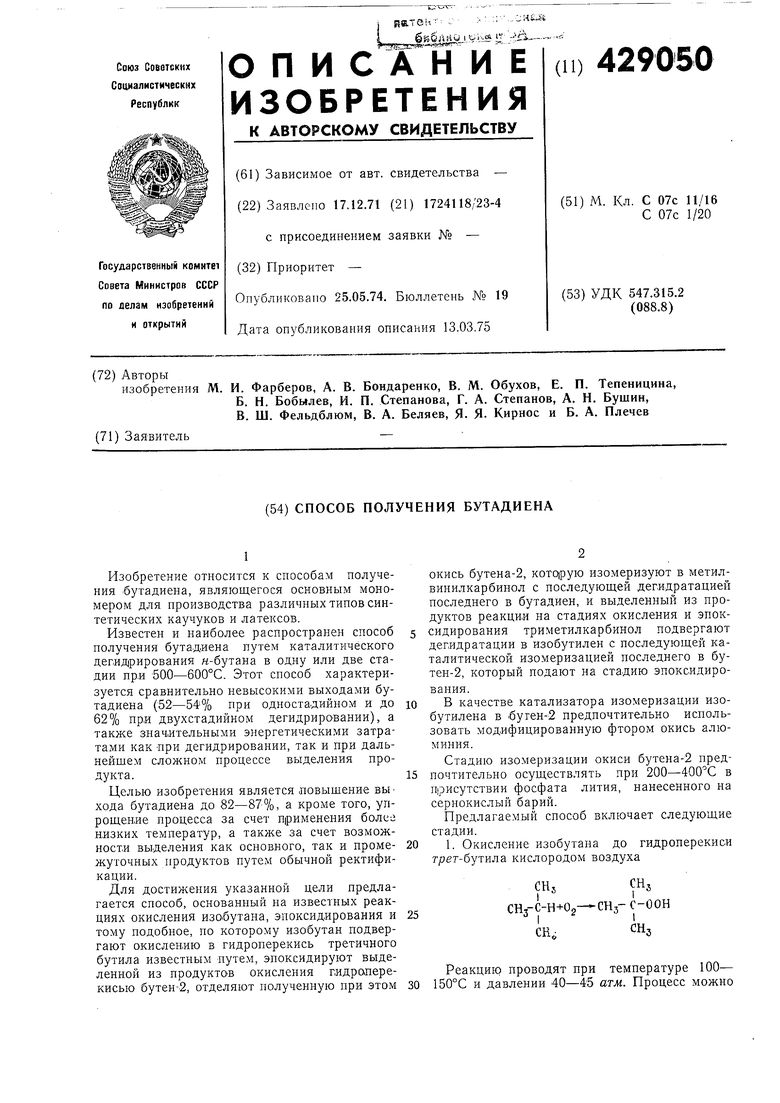

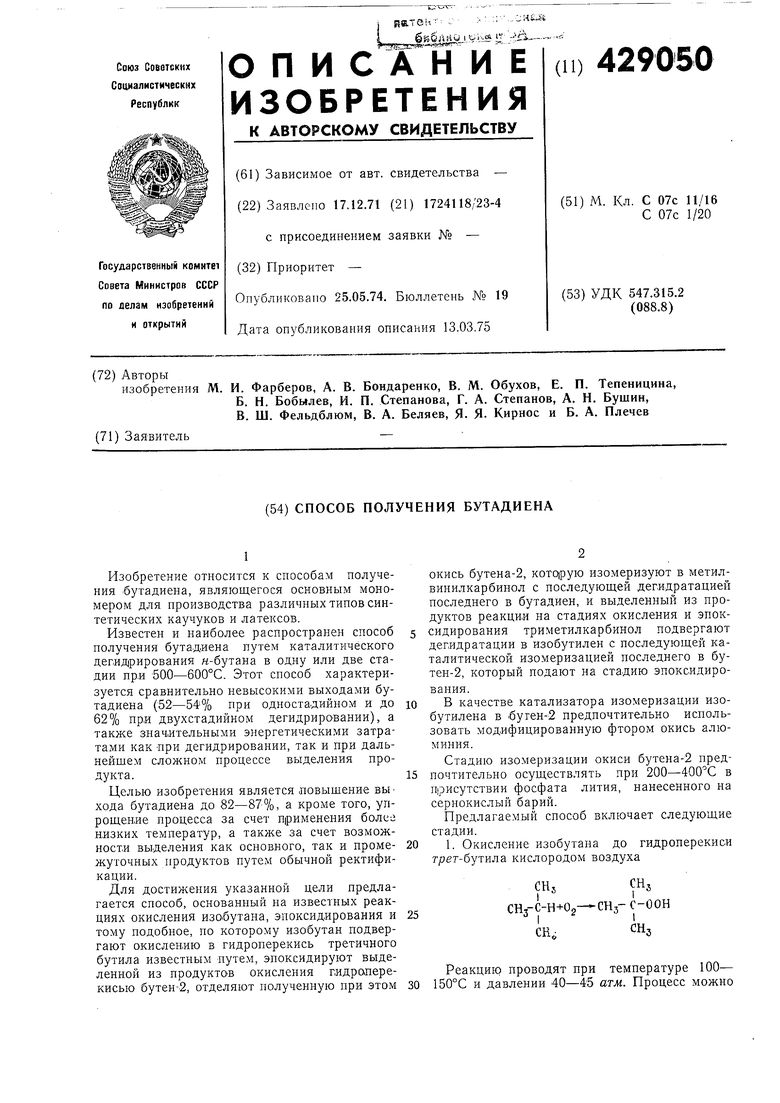

1. Окисление изобутана до гидроперекиси трег-бутила кислородом воздуха

сн.

-CHj-C-OOH

сн.

Реакцию проводят при температуре 100- 150°С и давлении 40-45 атм. Процесс можно

осуществлять в среде органического растворителя. Выход гидроперекиси, .считая на окисленный изобутан, составляет около 75%, выход грег-бутилового спирта до 23%. трет-Бутиловый спирт не является .побочным продуктом в данном синтезе, а используется для поСИ,

(Н-СЬз+ОН,-С-ООН-СНз-СН-СН-ГН, + СН,-С-ОН

сн,

лучения изобутилена и затем бутена-2. Таким образом, выход целевых продуктов, считая на израсходованное сырье, не ниже 95-98%.

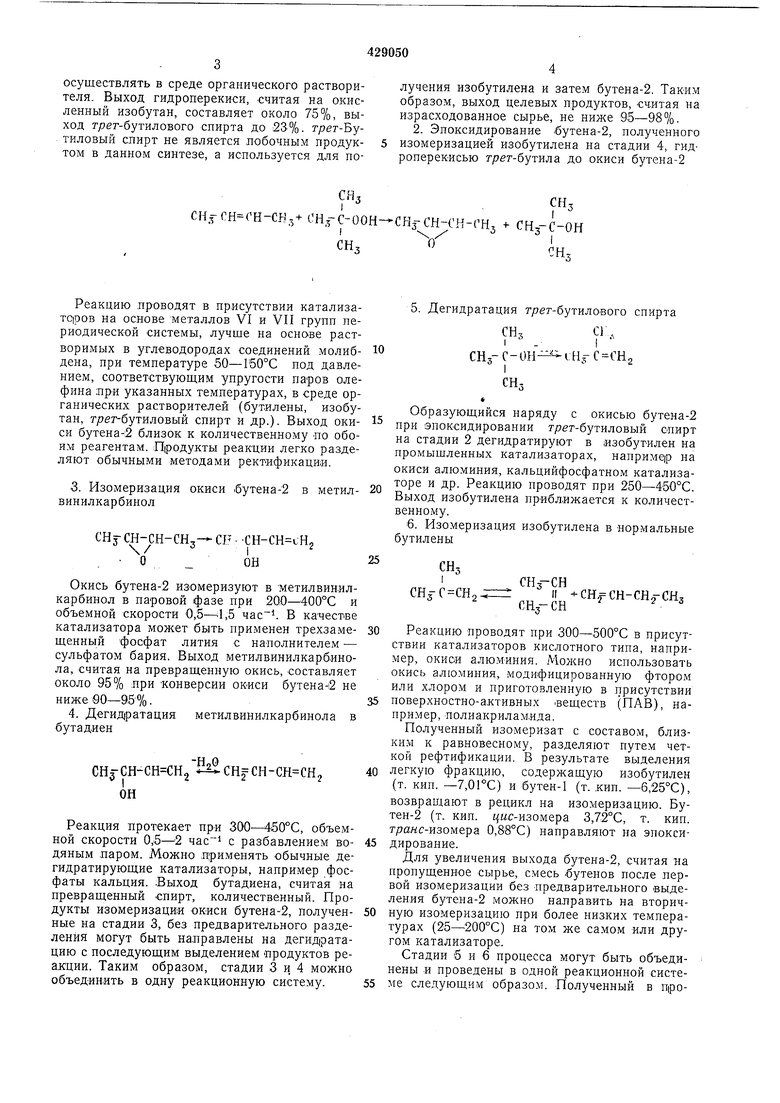

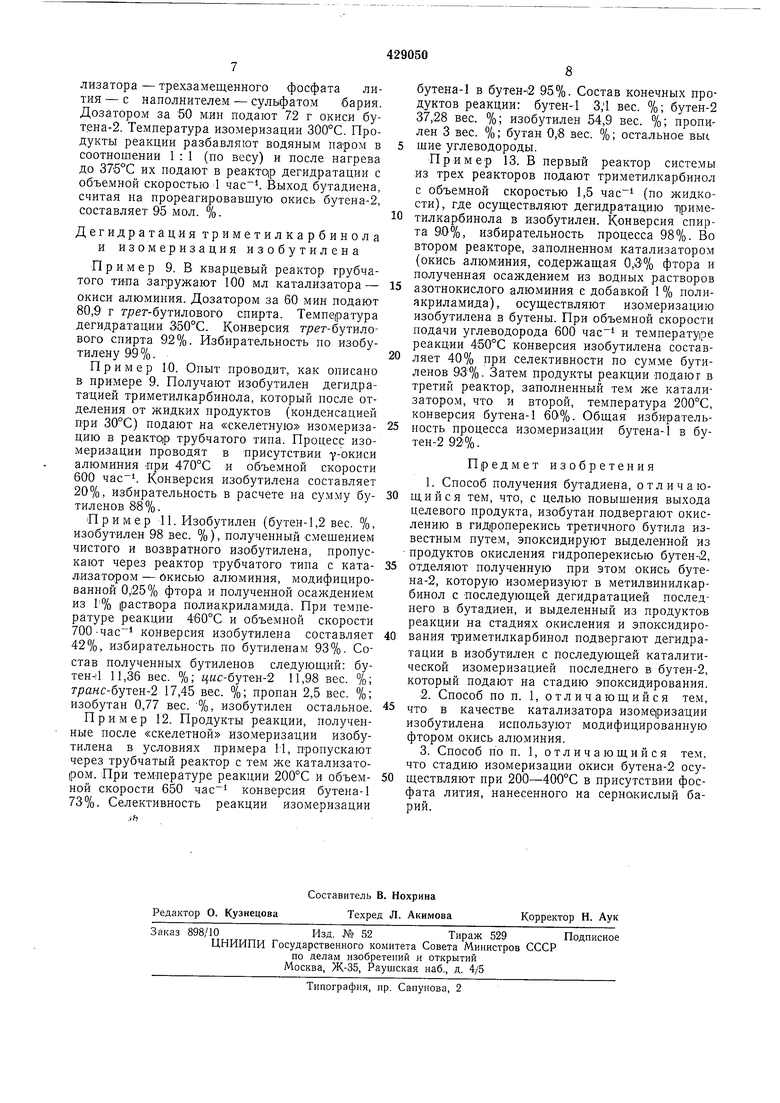

2. Эпоксидирование бутена-2, полученного изомеризацией изобутилена на стадии 4, гидроперекисью г/эег-бутила до окиси бутена-2

СН.

/

сн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ СПИРТОВ | 1970 |

|

SU268401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 1973 |

|

SU387985A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| Способ получения метилвинилкарбинола | 1975 |

|

SU614083A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И ИЗОБУТЕНА ИЛИ АЛКЕНИЛБЕНЗОЛА | 1998 |

|

RU2170225C2 |

| СПОСОБ ПОЛУЧЕНИЯ р-АЛКИЛПЕРОКСИКЕТОНОВ | 1972 |

|

SU430093A1 |

| Способ получения изобутилена | 1977 |

|

SU743984A1 |

| Способ получения алифатических предельных и/ или непредельных эпоксидных соединений с 20-80 атомами углерода | 1980 |

|

SU1498765A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДАХ | 1969 |

|

SU245025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 1970 |

|

SU283986A1 |

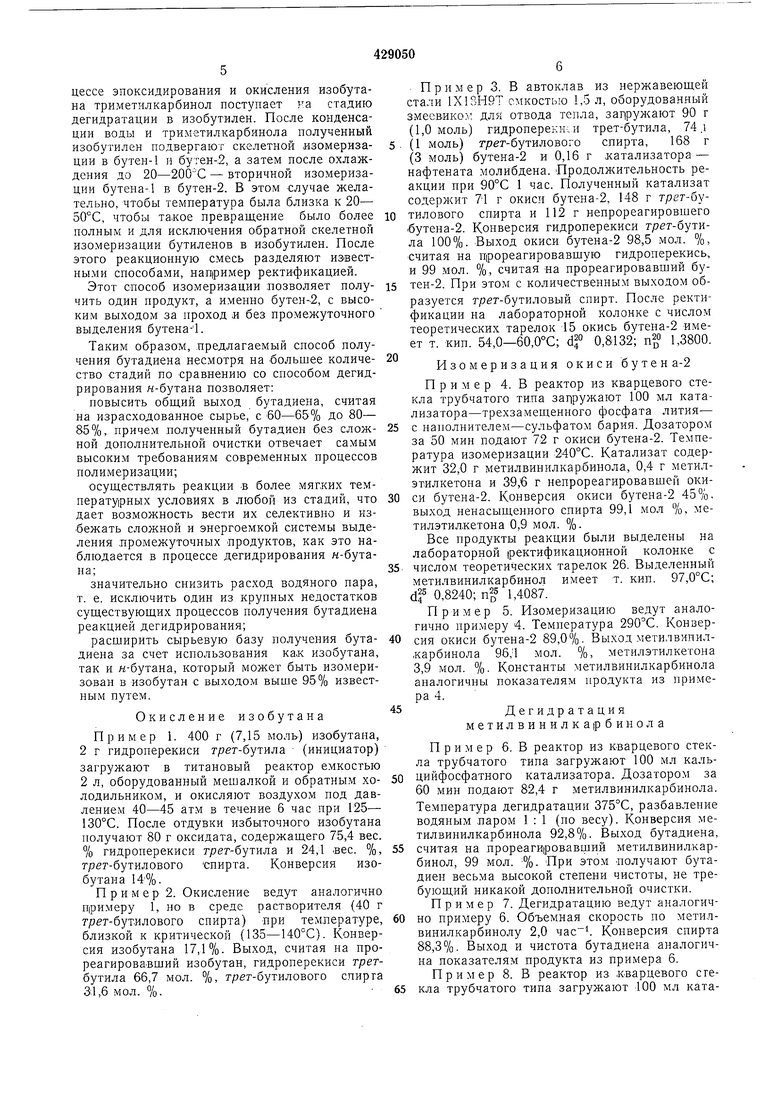

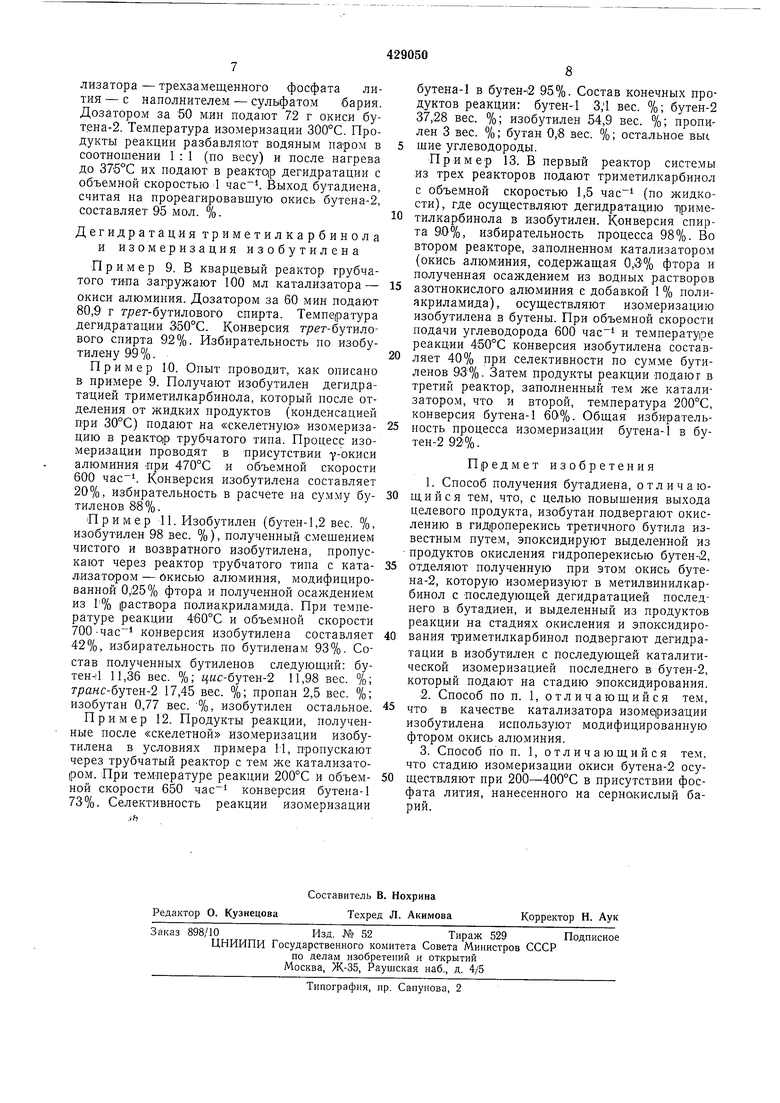

Реакцию .проводят в пр.исутствии катализаторов на основе металлов VI и VII групп периодической системы, лучше на основе растворимых в углеводородах соединений молибдена, при температуре 50-150°С под давлением, соответствующим упругости паров олефина лрИ указанных температурах, в среде органических растворителей (бутилены, изобутан, грег-бутиловый спирт и др.). Выход окиси бутена-2 близок к количественному по обоим реагентам. Продукты реакции легко разделяют обычными методами ректификация. 3.Изомеризация окиси .бутена-2 в метил вииилкарбинол CHj- СН-СН-СН, СР СН-СН сН„ О он Окись бутена-2 изомеризуют в метилвиаилкарбинол в паровой фазе при 200-400°С и объемной скорости 0,,5 час. В качестве катализатора может быть применен трехзамещенный фосфат лития с наполнителем - сульфатом бария. Выход метилвинилкарбинола, считая на превращенную окись, составляет около 95% ;При -конверсии окиси бутена-2 не ниже 90-95%. 4.Дегид ратация метилвинилкарбинола в бутадиен CH3-CH-CH CH2 CHfCH-CH CH2 Реакция протекает при 300-450°С, объемной скорости 0,5-2 час с разбавлением водяным .паром. Можно применять обычные дегидратирующ.ие катализаторы, например фосфаты кальция. .Выход бутадиена, считая на превращенный спирт, количественный. Продукты изомеризации окиси бутена-2, полученные на стадии 3, без предварительного разделения могут быть направлены на дегидратацию с последующим выделением продуктов реакции. Таким образом, стадии 3 и, 4 можно объединить в одну реакционную систему. 5. Дегидратация Гуоег-бутилового спирта СНз СНд-С-ОНОбразующийся наряду с окисью бутена-2 при эпоксидировании т/7гг-бутиловый спирт на стадии 2 дегидратируют в язобутилен на промышленных катализаторах, например на окиси алюминия, кальцийфосфатном катализаторе и др. Реакцию проводят при 250-450°С. Выход изобутилена приближается к количественному. 6. Изомеризация изобутилена в нормальные бутилены СНз-СН сн,. II - CHj CH-CH2-CH3 Реакцию проводят при 300-500°С в присутствии катализаторов кислотного типа, например, ОКИСИ алюминия. Можно использовать окись алюминия, модифицированную фтором или хлором и приготовленную в присутствии поверхностно-активных веществ (ПАВ), например, полиакриламида. Полученный изомеризат с составом, близким к равновесному, разделяют путем четкой рефтификации. В результате выделения легкую фракцию, содержащую изобутилен (т. кип. -7,01°С) и бутен-1 (т. .кип. -6,25°С), возвращают в рецикл на изомеризацию. Бутен-2 (т. кип. г ыс-изомера 3,72°С, т. кип. Туоайс-изомера 0,88°С) направляют на эпоксидирование. Для увеличения выхода бутена-2, считая на пропущенное сырье, смесь .бутенов после первой изомеризации без предварительного выделения бутепа-2 можно направить на вторичную изомеризацию при более низких температурах (25- 200°С) на том же самом или другом катализаторе. Стадии 5 и 6 процесса могут быть объединены и проведены в одной реакционной системе следующим образом. Полученный в процессе эпоксидирования и окисления изобутана триметилкарбинол поступает на стадию дегидратации в изобутилен. После конденсации воды и триметилкарбинола полученный изобутилен подвергают скелетной изомеризации в бутен-1 и бутен-2, а затем после охлаждения до 20-200 С - вторичной изомеризации бутена-1 в бутен-2. В этом случае желательно, чтобы температура была близка к 20- 50°С, чтобы такое превращение было более полным и для исключения обратной скелетной изомеризации бутиленов в изобутилен. После этого реакционную смесь разделяют иЗВестными способами, например ректификацией.

Этот способ изомеризации позволяет получить один продукт, а именно бутен-2, с высоким выходом за проход и без промежуточного выделения бутена-l.

Таким образом, предлагаемый способ получения бутадиена несмотря на большее количество стадий по сравнению со способом дегидрирования н-бутана позволяет:

повысить общий выход бутадиена, считая на израсходованное сырье, с 60-65% до 80- 85%, причем .полученный бутадиен без сложной дополнительной очистки отвечает самым высоким требованиям современных процессов полимеризации;

осуществлять реакции в более мягких температурных условиях в любой из стадий, что дает возможность вести их селективпо и избежать сложной и энергоемкой системы выделения .промежуточных продуктов, как это наблюдается в процессе дегидрирования н-бутана;

значительно снизить расход водяного пара, т. е. исключить один из крупных недостатков существующих про.цессов получения бутадиена реакцией дегидрирования;

расширить сырьевую базу получения бутадиена за счет использования ка,к изобутана, так и н-бутана, который может быть изомеризован в изобутан с выходом выше 95% известным путем.

Окисление изобутана

Пример 1. 400 г (7,15 моль) изобутана, 2 г гидроперекиси трет-бутила (инициатор) загружают в титановый реактор емкостью 2 л, оборудованный мешалкой и обратным холодильником, и окисляют воздухом под давлением 40-45 атм в течение 6 час при 125- 130°С. После отдувки избыточного изобутана получают 80 г оксидата, содержащего 75,4 вес. % гидроперекиси грег-бутила и 24,1 .вес. %, трег-бутилового спирта. Конверсия изобутана 14%.

Пример 2. Окисление ведут аналогично примеру 1, но в среде растворителя (40 г трет-бут.илового спирта) при тем.пературе, близкой к критической (135-140°С). Конверсия изобутана 17,1%. Выход, считая на прореагировавший изобутан, гидроперекиси третбутила 66,7 мол. %, трет-бутилового спирта за ,6 мол. %.

Пример 3. В автоклав из нержавеющей стали 1X1SH9T емкостью 1,5 л, оборудованный змеевиком для отвода тепла, загружают 90 г (1,0 моль) гидроперекиси трет-бутила, 74,1

(1 моль) грег-бутилового спирта, 168 г (3 моль) бутена-2 и 0,16 г катализатора - нафтената молибдена. Продолл ительность реакции при 90°С 1 час. Полученный катализат содержит 71 г окиси бутена-2, 148 г трет-бутилоБОГо спирта и 112 г непрореагировшего бутепа-2. Конверсия гидроперекиси трет-бутила 100%. Выход окиси бутена-2 98,5 мол. %, считая на прореагировавщую гидроперекись, и 99 мол. %, считая на прореагировавший бутен-2. При этом с количественным выходом образуется трет-бутиловый спирт. После ректификации на лабораторной колонке с числом теоретических тарелок 15 окись бутена-2 имеет т. кип. 54,0-60,0°С; df 0,8:132; n 1,3800.

Изомеризация окиси бутена-2

Пример 4. В реактор из кварцевого стекла трубчатого типа загружают 100 мл катализатора-трехзамещенного фосфата лития-

с наполнителем-сульфатом бария. Дозатором за 50 мин подают 72 г окиси бутена-2. Температура изомеризации 240°С. Катализат содержит 32,0 г метилвинилкарбинола, 0,4 г метилэтилкетона и 39,6 г непрореагировавшей окиси бутена-2. Конверсия окиси бутена-2 45%. выход ненасыщенного спирта 99,1 мол %, метилэтилкетона 0,9 мол. %.

Все продукты реакции были выделены на лабораторной ректификационной колонке с

числом теоретических тарелок 26. Выделенный метилвинилкарбинол имеет т. кип. 97,0°С; df 0,8240; 1,4087.

Пример 5. Изомеризацию ведут аналогично примеру 4. Температура 290°С. Конверсия окиси бутена-2 89,0%. Выход метилвипил.карбинола 96,1 мол. %, метилэтилкетона 3,9 мол. %. Константы метилвинилкарбинола аналогичны показателям продукта из примера 4.

Дегидратация

метилвинилкарбинола

Пример 6. В реактор из кварцевого стекла трубчатого типа загружают 100 мл кальцийфосфатного катализатора. Дозатором за 60 мин подают 82,4 г метилвинилкарбинола. Температура дегидратации 375°С, разбавление водяным .паром 1 : 1 (по весу). Конверсия метилвинилкарбинола 92,8%. Выход бутадиена,

считая на прореагировавщий метилвинилкарбинол, 99 мол. %. При этом получают бутадиен весьма высокой степени чистоты, не требующий никакой дополнительной очистки. Пример 7. Дегидратацию ведут аналогично примеру 6. Объемная скорость по метилвинилкарбинолу 2,0 Конверсия спирта 88,3%. Выход и чистота бутадиена аналогична показателям продукта из примера 6. Пример 8. В реактор из кварцевого сгекла трубчатого типа загружают 100 мл ката

Авторы

Даты

1974-05-25—Публикация

1971-12-17—Подача