Изобретение относится к способу получения высокочистых присадок и может найти широкое применение в нефтеперерабатьгоающей и нефтехимической промышленности. Известные способы получения присадок,, например сульфонатных, основаны на отделении механических примесей из обезвоженных растворов. Поэтому после стадии синтеза из при садки отгоняют воду и последующее отделение мехпримесей (фугованием или фильтрованием) проводят из раст воров присадки, не содержащих воду. Известен способ получения сульфо натных присадок, в котором с целью улучшения фильтруемости раствор при садки смешивают с 0,3-10% воды с последующим удалением воды перед ст дией отделения мехпримесей. Однако очистка присадок от мехпримесей из обезвоженных растворов трудоемка и малоэффективна и не обеспечивает получение высокочистых присадок. Известен также способ, заключающийся в том, что с целью повышения чистоты присадок в них при перемешивании добавляют воду или водные . растворы электролитов или неэлектро Члитов плотностью 1-1,2 г/см в коли честве 0,25-10% и последующее отделение мехпримесей ведут из обводнен ных растворов присадки. Способ обес печивает получение высокочистых присадок. Недостатком известного способа является необходимость тонкого диспергирования воды в присадке, поскольку скорость коагуляции относитс к массообменным процессам и пропорциональна поверхности раздела фаз. Кроме того, образующиеся осадки обводненных мехпримесей подвижны, что в некоторых случаях нежелательно, например, при использовании вертикальных трубчатых центрифуг. Целью изобретения является повышение скорости центрифугирования и чистоты присадок. Поставленная цель достигается тем, что в способе получения присадок к смазочным маслам с использованием, очистки присадки от механических примесей путем введения в не при перемешивания коагулянта с последуюш им центробежным разделением фаз, согласно изобретению, предлага ется в качестве коагулянта использовать порошкообразный носитель с размером частиц 5-25 мкм с влажностью 0,1-50 мае.% в количестве 0,0110 мас,%. Вода на носителе находится в вИде тонкой, близкой к монослою пленки, а ее поверхность составляет десятки и сотни кв.м, на 1 г носителя. Поэтому вода в адсорбированном на поверхности носителя состоянии обладает пЬвьш1енн6й коагулирующей способностью, что обеспечивает высокий эффект очистки присадки при малых количествах коагулянта. Кроме того, при этом существенно .улучшаются реологические свойства осадков (снижается их подвижность) и они могут легко отделяться в центробежных аппаратах различных типов, В качестве носителя используют порошкообразный материал с природой поверхности близкой.к природе механических примесей. Например, для сульфонатных и алкилсалицилатных присадок в качестве носителя можно использовать гидрат окиси или карбонат кальция, поскольку основная масса механических примесей состоит из этих соединений. В общем случае, при выборе природы носителя надо исходить из того, что чем ближе природа и смачиваемость поверхности носителя и поверхности механических примесей, тем эффективнее протекает коагуляция. Дисперсность носителя выбирают таким образом, чтобы размеры частиц носителя примерно в 5-10 раз превышали размеры частиц наиболее трудноуцапяемой фракции механических примесей. Например, размеры частиц основной массы механических примесей в сульфонатных присадках - 0,55 мкм, следовательно, размеры частиц носителя - 5-25 мкм. При этом необходимо учитывать, что гетерокоагуляция протекает быстрее между частицами различного размера, однако, с увеличением крупности носителя его удельная поверхность уменьшается и эффективность коагуляции снижается. Пример 1, Опыт проводили с сульфонатной присадкой ПМС методом коагуляции мехпримесей водой на высокодисперсном носителе. Б качестве носителя использовали техническую гидроокись кальция, которую дополнительно измельчали для увеличения удельной поверхности. Коагулянт го3товят в виде 20%-ной суспензии носи теля в масле ИС-12, в которую при перемешивании вводят воду из расчет 5-10 мас.% по отношению к носителю. Диспергирование коагулянта в присад ке проводят механическим перемепшванием на скоростной рамной мешалке при 120-130 С. Отделение коагулированных осадков проводят-на промышле ных ценГрифугах ОПН-1000 и СГО-150. Фугование вели при дозировке коа гулянта: Носитель На 1-ю фуговку0,5-1% 0,025-0,05% ОПН-1000 на 2-ю фуговку0,3-0,5% 0,015-0,025% ОПН-1000 на 1-ю фуговку0,1-0,15% 0,005-0,0075 СГО-150 на 2-ю фуговкуСГО-150 ОтсутстОтсутствуетвует Скорость фугования: при фуговании на 2-х ОПН-1000 300-400 л/ч при фуговании на 2-х СГО-150 200-250 л/ч Степень чистоты после фуго вания на ОПН-1000 при коагуляции ме ханических примесей не превьш1ает 500-800 мг/100 г (при фуговании без

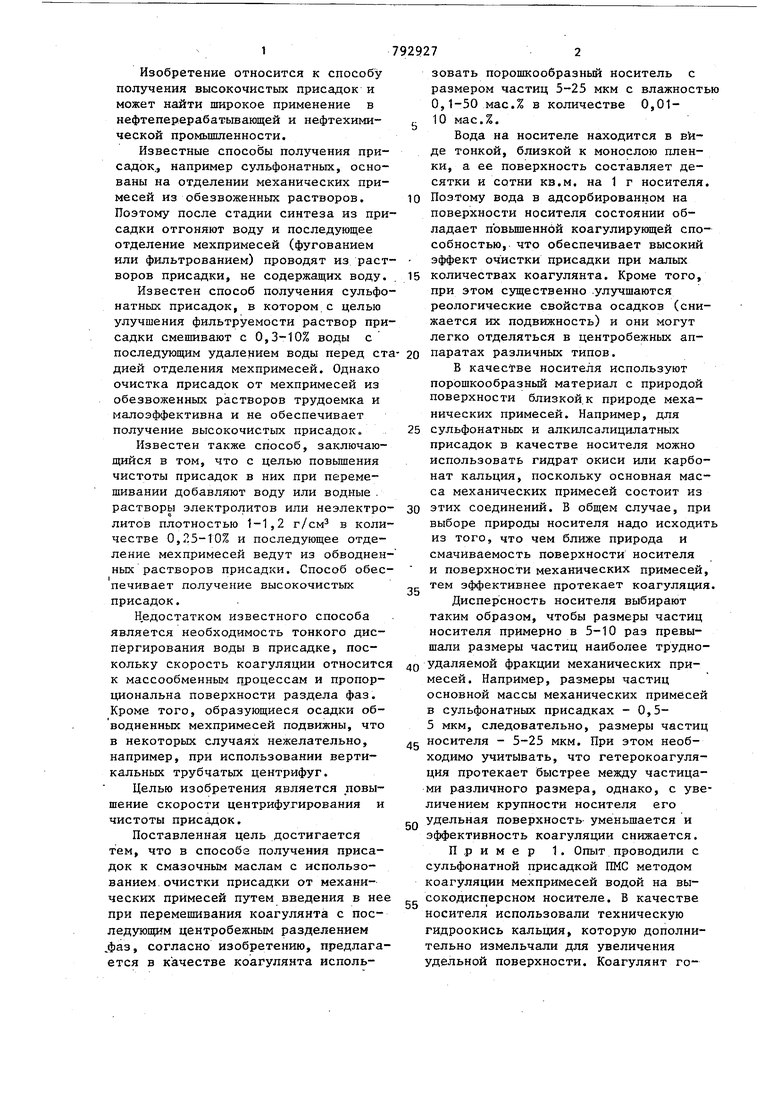

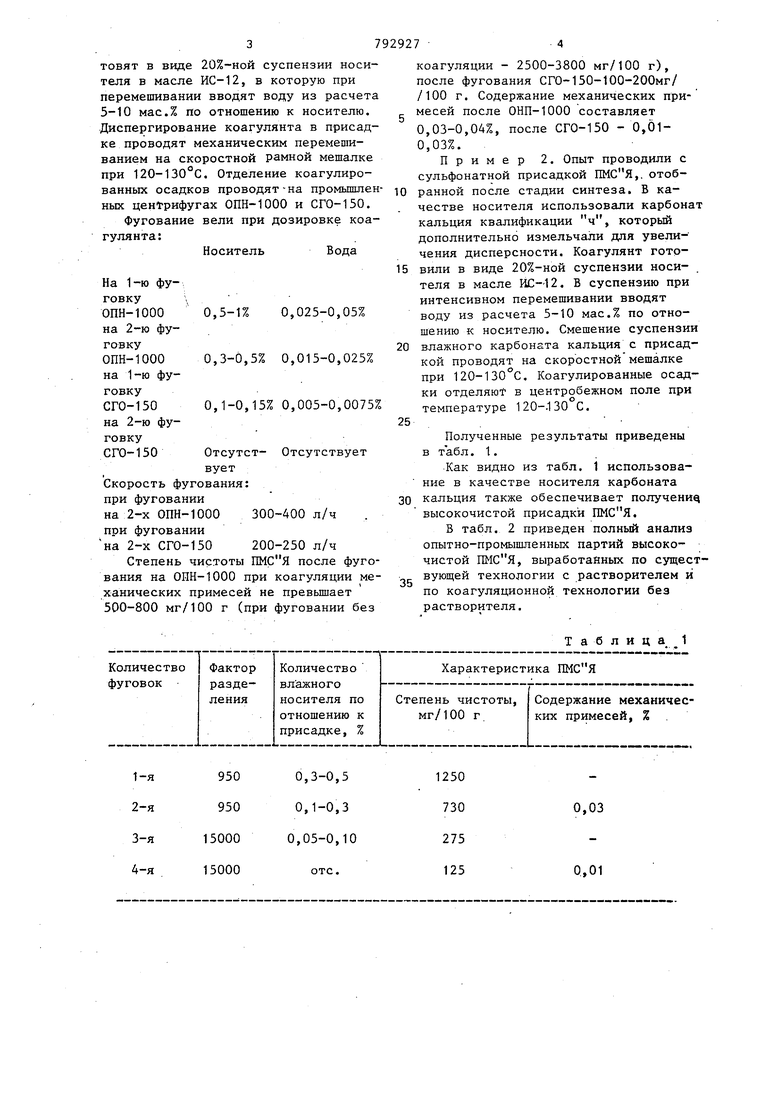

Таблица 1 коагуляции - 2500-3800 мг/100 г), после фугования СГО-150-100-200мг/ /100 г. Содержание механических примесей после ОНП-1000 составляет 0,03-0,04%, после СГО-150 - 0,010,03%. Пример 2. Опыт проводили с сульфонатной присадкой ,. отобранной после стадии синтеза. Б качестве носителя использовали карбонат кальция квалификации ч, который дополнительно измельчали для увеличения дисперсности. Коагулянт готовили в виде 20%-ной суспензии носителя в масле ИС-12. В суспензию при интенсивном перемешивании вводят воду из расчета 5-10 мас.% по отношению к носителю. Смешение суспензии влажного карбоната кальция с присадкой проводят на скоростной мешалке при 120-130°С. Коагулированные осадки отделяют в центробежном поле при температуре 120-.130 С. Полученные результаты приведены в табл. 1. Как видно из табл. 1 использование в качестве носителя карбоната кальция также обеспечивает получение высокочистой присадки . В табл. 2 приведен полньй анализ опытно-промышленных партий высокочистой , выработанных по существующей технологии с растворителем и по коагуляционной технологии без растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения присадок к смазочным маслам | 1973 |

|

SU444425A1 |

| Способ получения присадок к смазочным маслам | 1977 |

|

SU724562A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА ОТ СУСПЕНЗИРОВАННЫХ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ | 1991 |

|

RU2015160C1 |

| Способ очистки высокощелочных сульфонатных присадок | 1981 |

|

SU1020430A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1991 |

|

RU2032718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 2010 |

|

RU2444563C1 |

| Способ получения синтетических сульфонатных присадок к моторным маслам | 2019 |

|

RU2728713C1 |

| Способ переработки кислого гудрона производства сульфонатных присадок | 1980 |

|

SU883149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

СПОСОБ ПОЛУЧЕНИЯ ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ с использованием очистки присадки от механических примесей путем введения в нее при перемешивании коагулянта с последующим центробежным разделением фаз, отличающийся тем, что, с- целью повьшения скорости центрифугирования и чистоты присадок, в качестве коагулянта используют порошкообразный носитель с размером частиц 5-25 мкм, влажностью 0,150 мас.% в количестве 0,01-10 мас.%.

0,03

0,01

Степень чистоты, мг/100 г, 500 не более

Содержание механических

Таблица 2

540

100-200

Авторы

Даты

1987-08-15—Публикация

1976-03-29—Подача