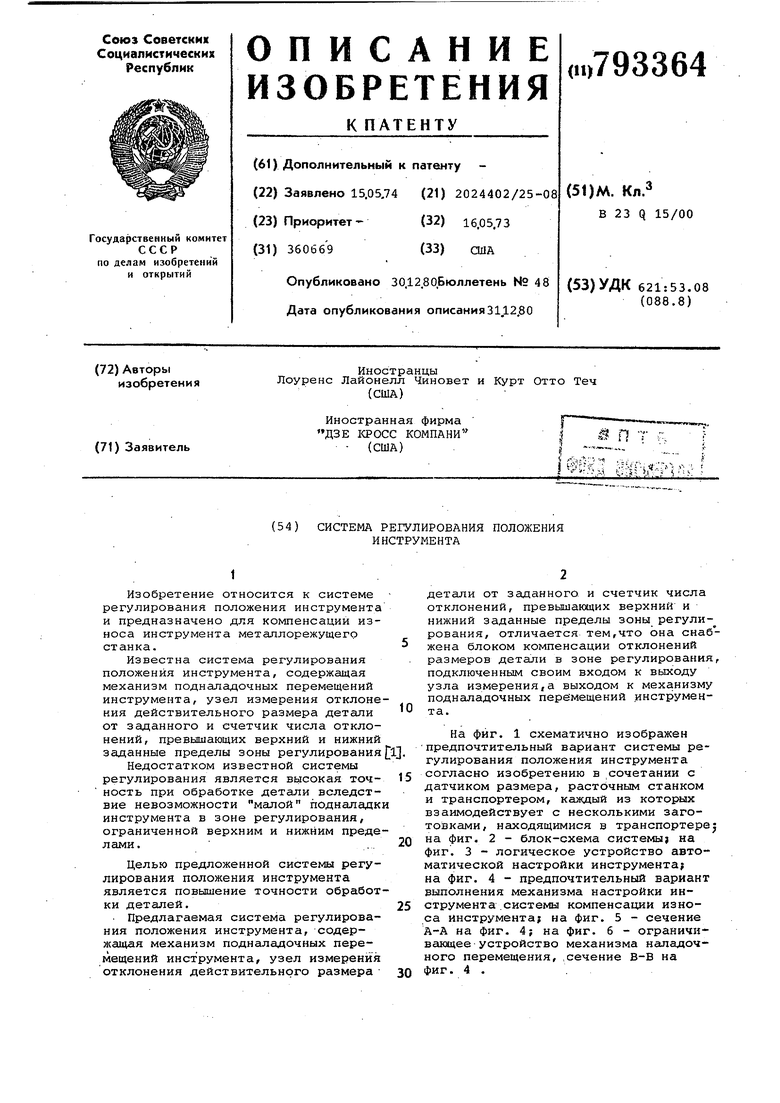

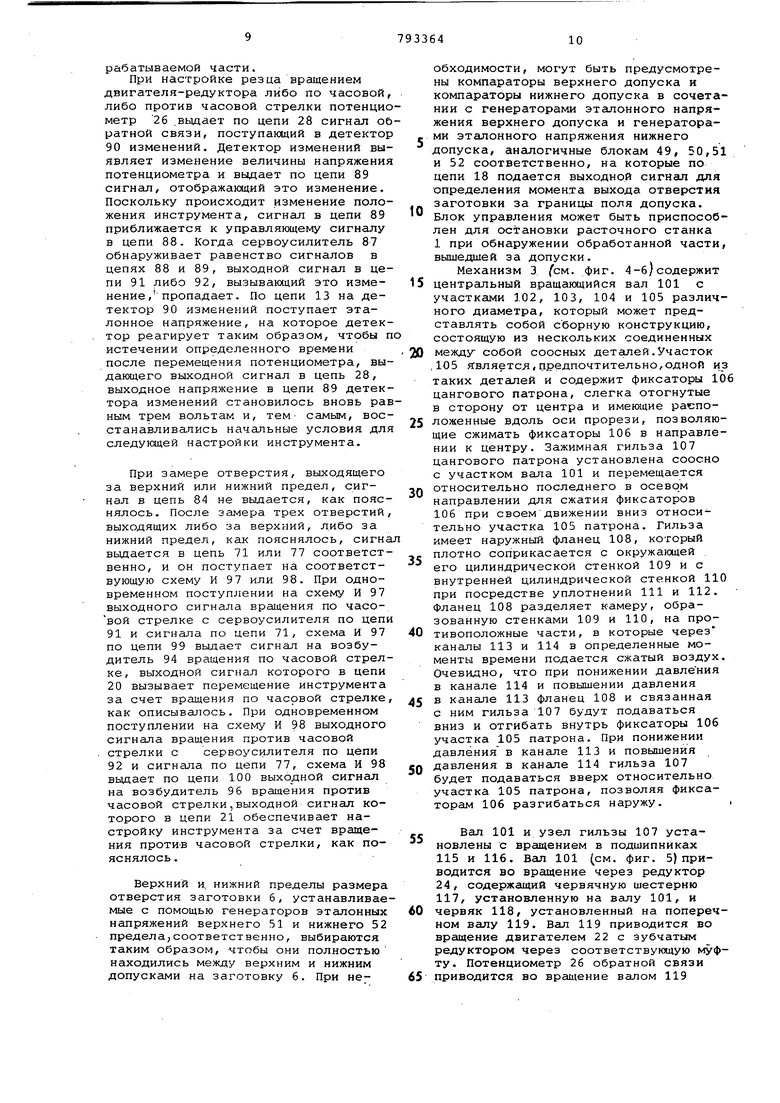

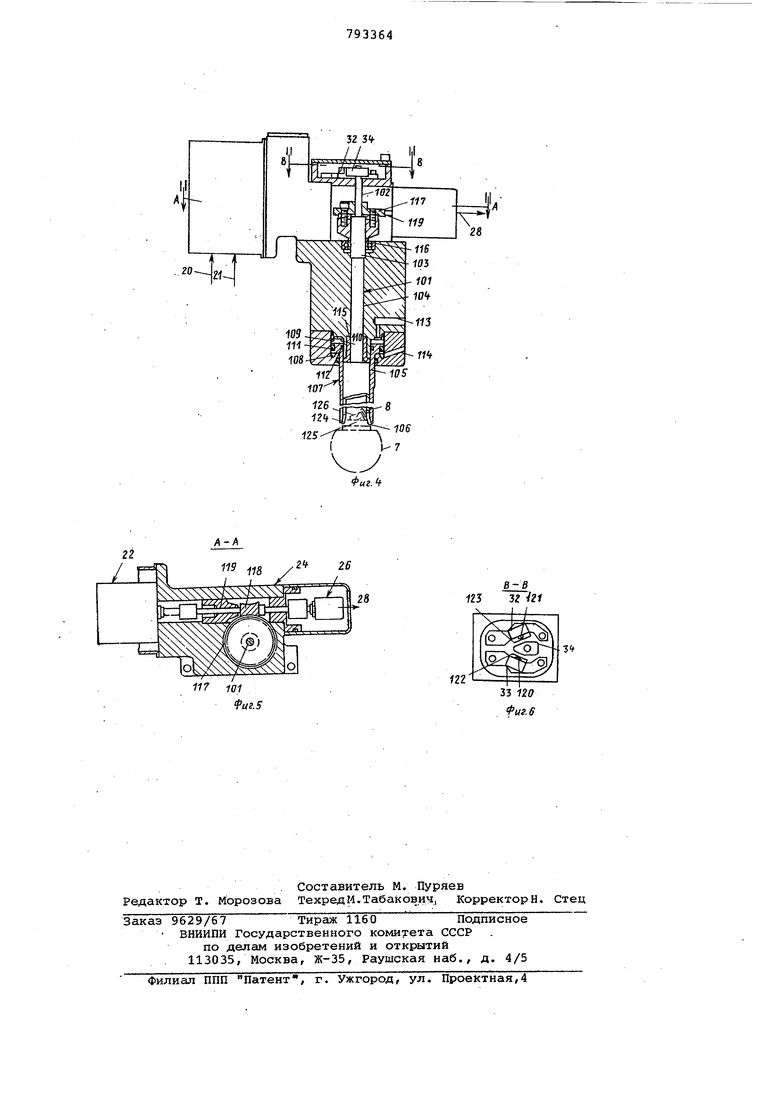

(54) СИСТЕМА РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ Изобретение относится к системе регулирования положения инструмента и предназначено для компенсаций износа инструмента металлорежущего станка. Известна система регулирования положения инструмента, содержащая механизм подналадочных перемещений инструмента, узел измерения отклоне ния действительного размера детали от заданного и счетчик числа отклонений, превышающих верхний и нижний заданные пределы зоны регулирования Недостатком известной системы регулирования является высокая точность при обработке детали вследствие невозможности малой подналадк инструмента в зоне регулирования, ограниченной верхним и нижним преде лами. Целью предложенной системы регулирования положения инструмента является повышение точности обработ ки деталей. . Предлагаемая система регулирования положения инструмента, содержащая механизм подналадочных перемещений инструмента, узел измеренйя отклонения действительного размера ИНСТРУМЕНТА детали от заданного и счетчик числа отклонений, превышающих верхний и нижний заданные пределы зоны регулирования, отличается тем,что она снабжена блоком компенсации отклонений размеров детали в зоне регулирования, подключенным своим входом к выходу узла измерения,а выходом к механизму подналадочных перемещений инструмента. На фиг. 1 схематично изображен предпочтительный вариант системы регулирования положения инструмента согласно изобретению в сочетании с датчиком размера, расточным станком и транспортером, каждый из которых взаимодействует с несколькими заготовками, находящимися в транспортереj на фиг, 2 - блок-схема системы на фиг. 3 - логическое устройство автоматической настройки инструмента; на фиг. 4 - предпочтительный вариант выполнения механизма настройки инструмента .системы компенсации износа инструмента; на фиг. 5 - сечение А-А на фиг, 4; на фиг. 6 - ограничивакицее устройство механизма наладочного перемещения, .сечение В-В на фиг, 4 , .

Система компенсации износа для горизонтально-расточного станка 1 (см. фиг.1); содержит блок 2 управления который связан с механизмом 3 настройки резца и датчиком 4 размера. Система регулирования положения инструмента и расточной станок 1 связаны с транспортером 5, перемещающим заготовки б между множеством позиций, три из которых изображены

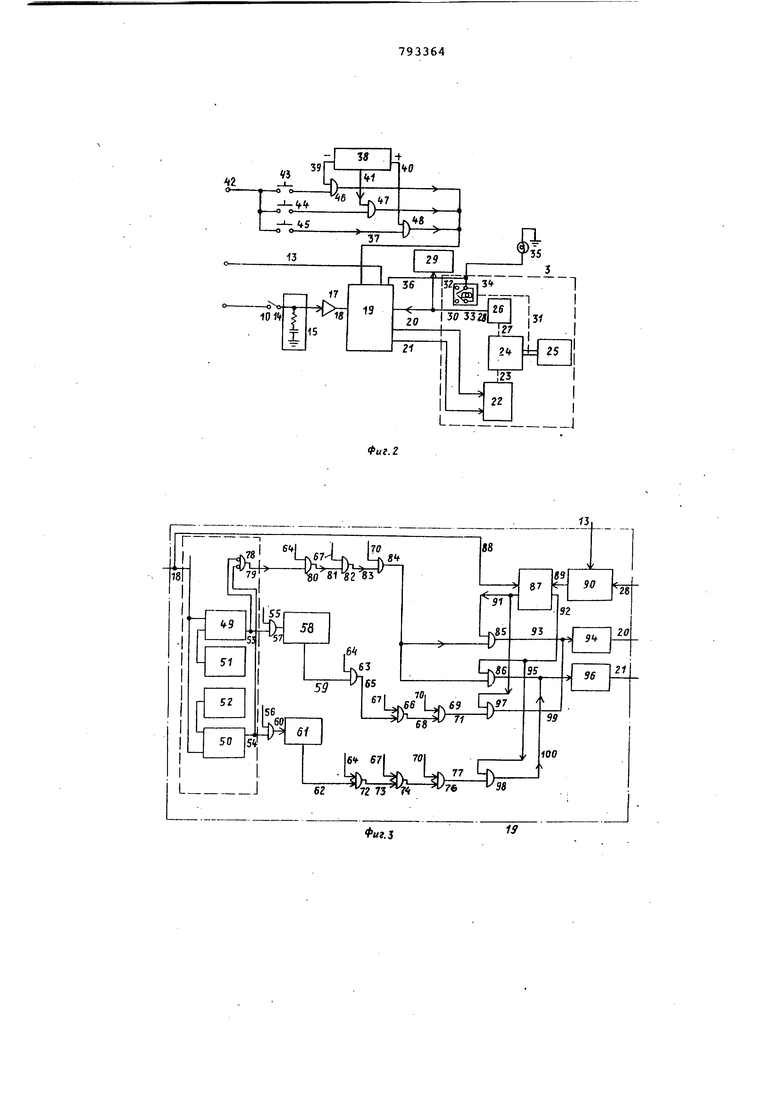

на фиг. 1. Расточный станок 1 имеет борштангу 7, на которой установлен регулируемый резец или инструменте, и которая вращается вместе с резцом 8 при расточке цилиндрического отверстия в заготовках 6. После расточки заготовки перемещаются в промежуточную позицию, в которой заготовка остается неподвижной в течение следующей операции расточки. Перед последующей операцией расточки заготовка б перемещается в позицию, в которой датчик 4 размера осуществляе измерение диаметра отверстия в заготовке б путем введения в это отверстие замеряющей головки 9. Например, датчик 4 размера и измеряющая головка 9 могут быть приборами пневматического-типа, замеряющими разность между действительным размером отверстия заготовки и номинальным размером. Предпочтительно, датчик 4 размера вьщает в цепь 10 аналоговый сигнал, величИ: а которого Отображает отклонение размера отверстия заготовки от номинального, а также направление этого отклонения. Блок 2 управления выдает в цепь 11 управляющий сигнал, который через механиз 3 настройки резца осуществляет перемещение резца 8 и принимает по цепи 12 сигнал обратной связи, отображающий действительное перемещение, создаваемое механизмом 3 настройки резца.

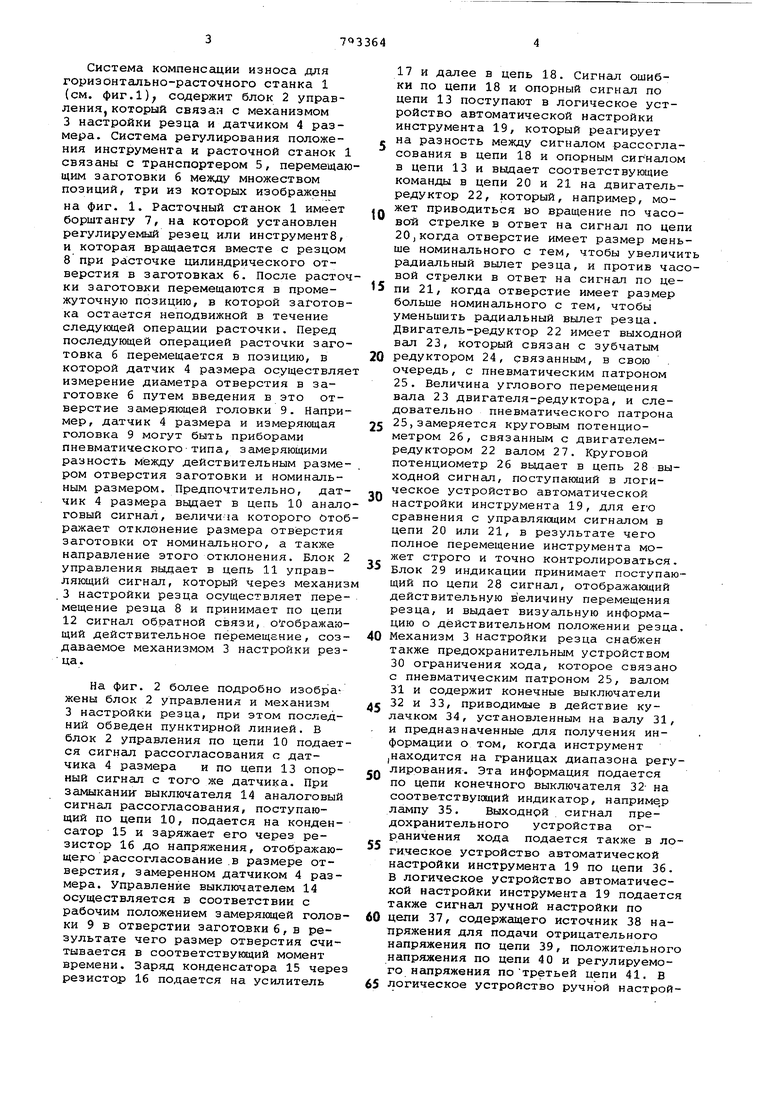

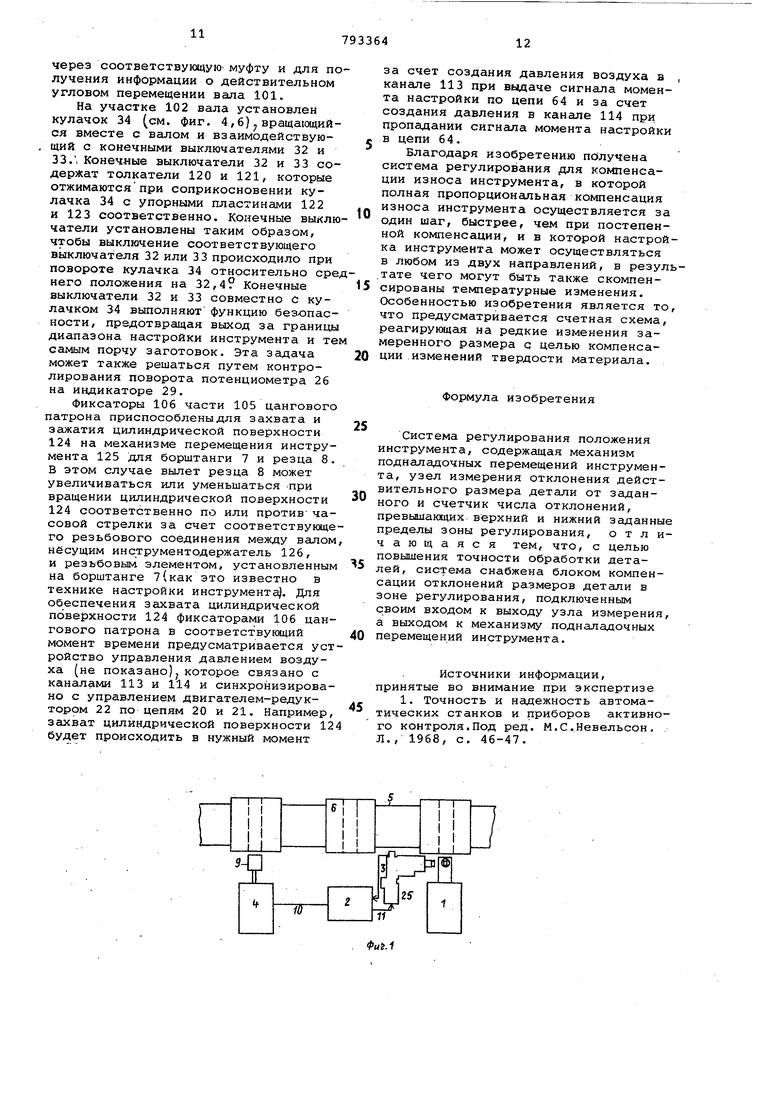

На фиг. 2 более подробно изображены блок 2 управления и механизм 3 настройки резца, при этом последний обведен пунктирной линией. в блок 2 управления по цепи 10 подается сигнал рассогласования с датчика 4 размера и по цепи 13 опорный сигнал с того же датчика. При замыканик выключателя 14 аналоговый сигнал рассогласования, поступающий по цепи 10, подается на конденсатор 15 и заряжает его через резистор 16 до напряжения, отображающего рассогласование .в размере отверстия, замеренном датчиком 4 размера. Управление выключателем 14 осуществляется в соответствии с рабочим положением замеряющей головки 9 в отверстии заготовки б, в результате чего размер отверстия считывается в соответствукнций момент времени. Заряд конденсатора 15 чере резистор 16 подается на усилитель

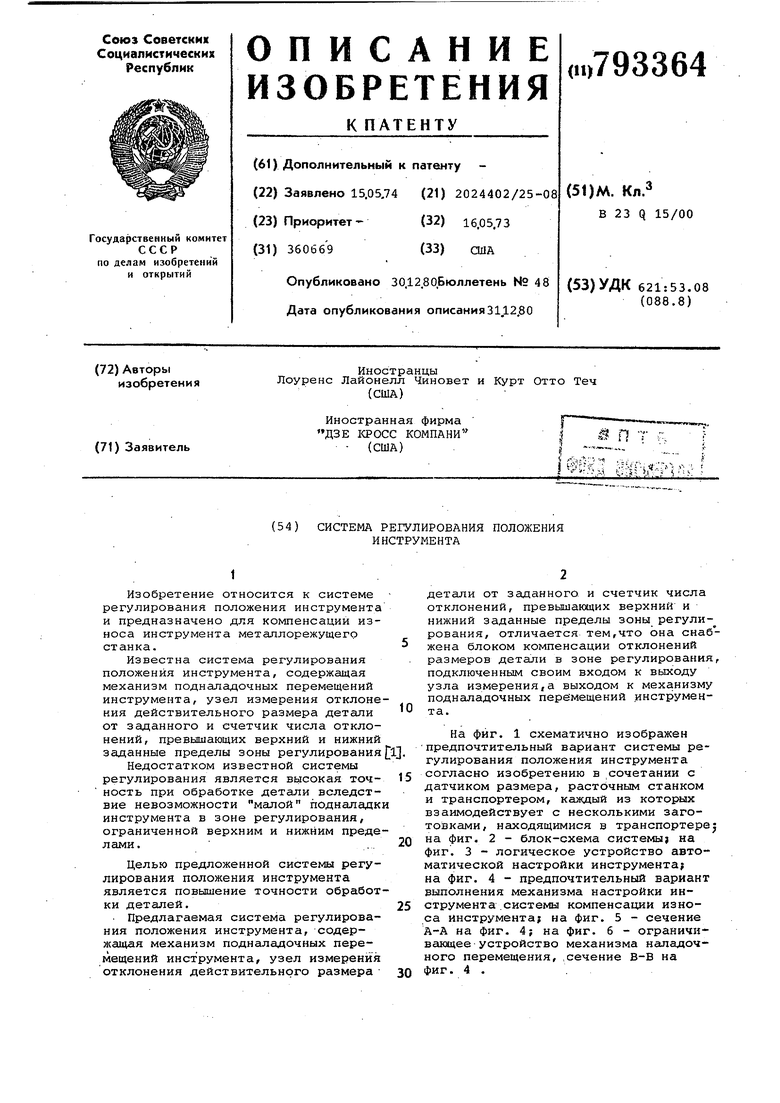

17 и далее в цепь 18. Сигнал ошибки по цепи 18 и опорный сигнал по цепи 13 поступают в логическое устройство автоматической настройки инструмента 19, который реагирует на разность между сигналом рассогласования в цепи 18 и опорным сигналом в цепи 13 и вьщает соответствующие команды в цепи 20 и 21 на двигательредуктор 22, который, например, может приводиться во вращение по часовой стрелке в ответ на сигнал по цеп 20,когда отверстие имеет размер меньше номинального с тем, чтобы увеличи радиальный вылет резца, и против часвой стрелки в ответ на сигнал по цепи 21, когда отверстие имеет размер больше номинального с тем, чтобы уменьшить радиальный вылет резца. Двигатель-редуктор 22 имеет выходной вал 23, который связан с зубчатым редуктором 24, связанным, в свою очередь, с пневматическим патроном 25. Величина углового перемещения вала 23 двигателя-редуктора, и следовательно пневматического патрона 25,замеряется круговым потенциометром 26, связанным с двигателемредуктором 22 валом 27. Круговой потенциометр 26 выдает в цепь 28 выходной сигнал, поступающий в логическое устройство автоматической настройки инструмента 19, для егО сравнения с управляющим сигналом в цепи 20 или 21, в результате чего полное перемещение инструмента может строго и точно контролироваться. Блок 29 индикации принимает поступающий по цепи 28 сигнал, отображающий действительную величину перемещения резца, и выдает визуальную информацию о действительном положении резца Механизм 3 настройки резца снабжен также предохранительным устройством

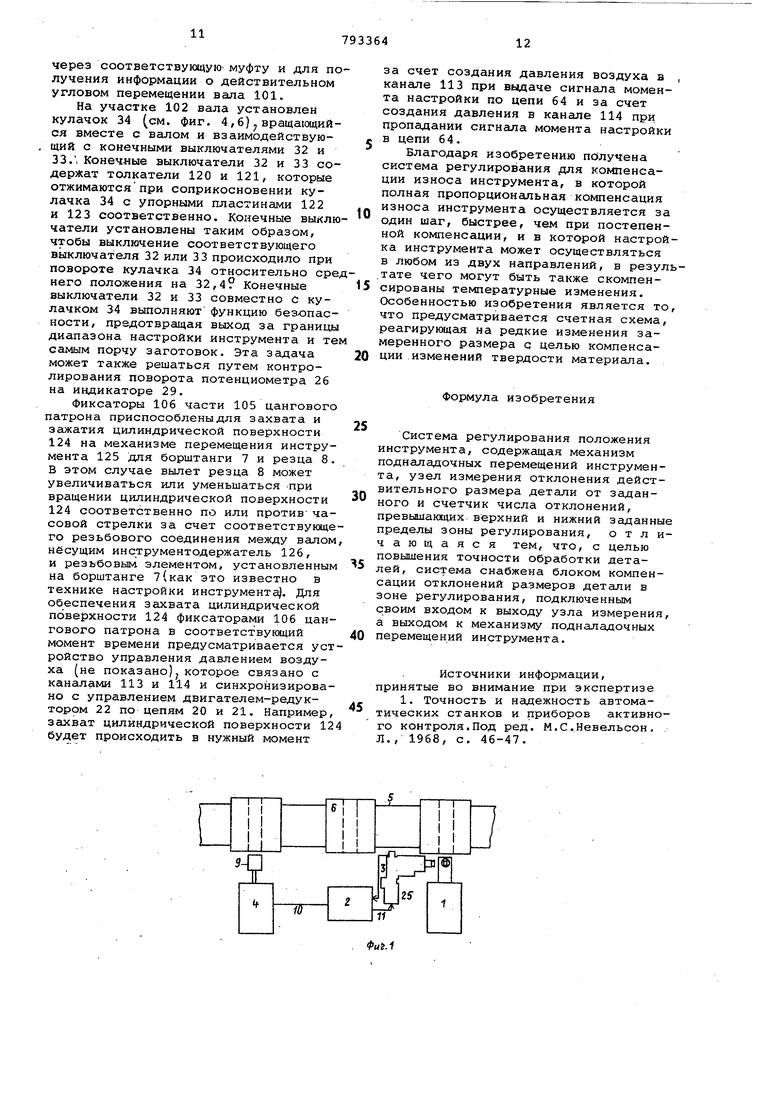

30ограничения хода, которое связано с пневматическим патроном 25, валом

31и содержит конечные выключатели

32и 33, приводимые в действие кулачком 34, установленным на валу 31, и предназначенные для получения информации о том, когда инструмент находится на границах диапазона регулирования. Эта информация подается

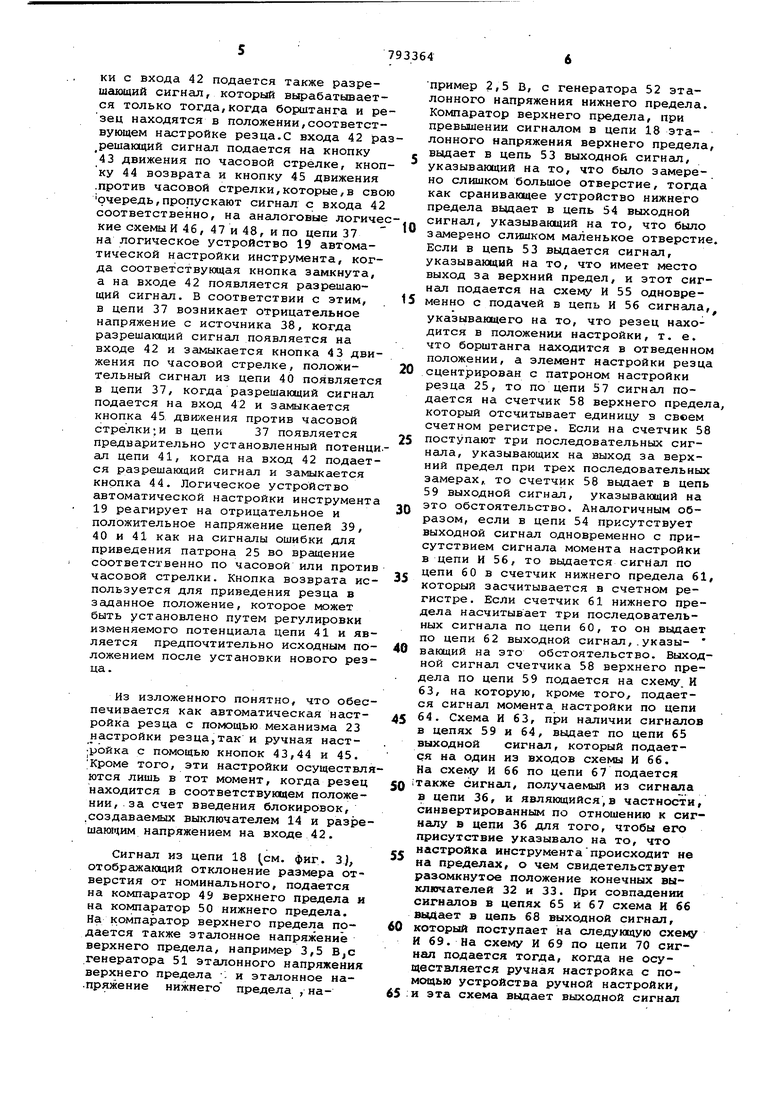

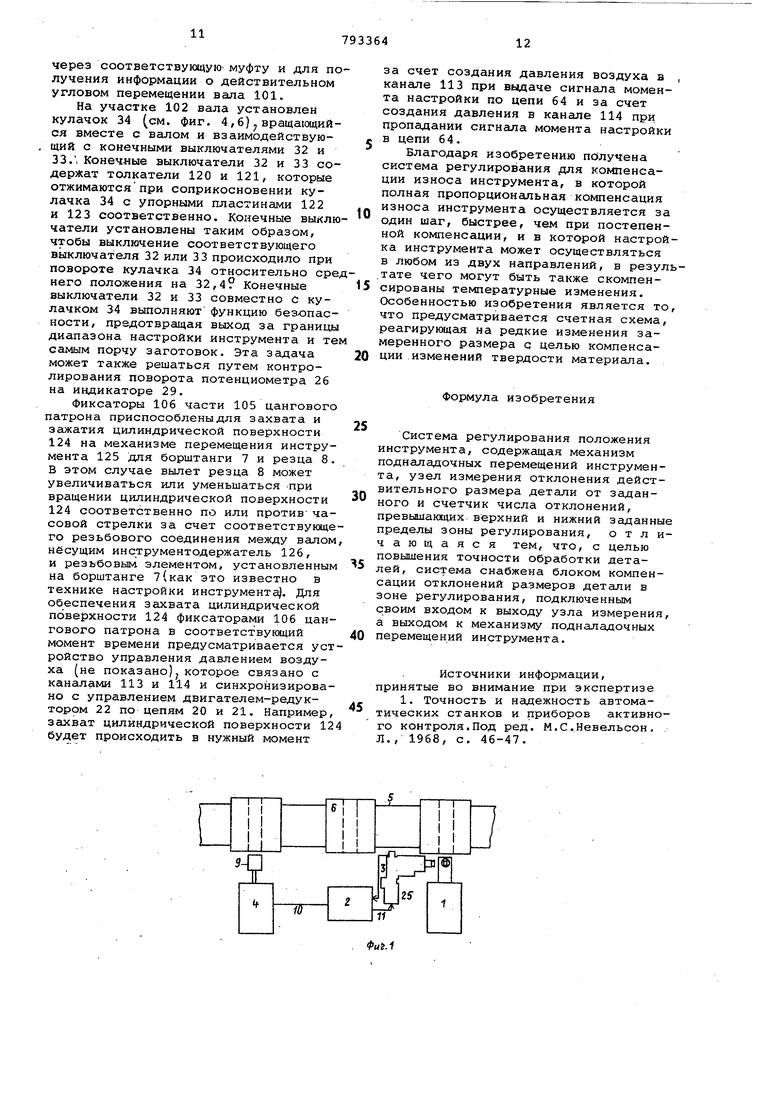

по цепи конечного выключателя 32- на соответствукхций индикатор, например лампу 35. Выходной сигнал предохранительного устройства ограничения хода подается также в логическое устройство автоматической настройки инструмента 19 по цепи 36. В логическое устройство автоматической настройки инструмента 19 подаетс также сигнал ручной настройки по цепи 37, содержащего источник 38 напряжения для подачи отрицательного напряжения по цепи 39, положительног напряжения по цепи 40 и регулируемого напряжения потретьей цепи 41. В логическое устройство ручной настройки с входа 42 подается также разрешающий сигнал, который вырабатывает ся только тогда,когда борштанга и ре зец находятся в положении,соответст вующем настройке резца.С входа 42 ра решающий сигнал подается на кнопку 43 движения по часовой стрелке, кноп ку 44 возврата и кнопку 45 движения .против часовой стрелки,которые,в св очередь,пропускают сигнал с входа 4 соответственно, на аналоговые логиче кие схемы И 46, 47 и 48, и по цепи 37 на логическое устройство 19 автоматической настройки инструмента, когда соответствующая кнопка замкнута, а на входе 42 появляется разрешающий сигнал, В соответствии с этим, в цепи 37 возникает отрицательное напряжение с источника 38, когда разрешающий сигнал появляется на входе 42 и замыкается кнопка 43 дви жения по часовой стрелке, положительный сигнал из цепи 40 появляетс в цепи 37, когда разрешающий сигнал подается на вход 42 и замыкается кнопка 45 движения против часовой стрелки;и в цепи 37 появляется предварительно установленный потенц ал цепи 41, когда на вход 42 подает ся разрешающий сигнал и замыкается кнопка 44. Логическое устройство автоматической настройки инструмент 19 реагирует на отрицательное и положительное напряжение цепей 39, 40 и 41 как на сигналы ошибки для приведения патрона 25 во вращение соответственно по часовой или проти часовой стрелки. Кнопка возврата ис пользуется для приведения резца в заданное положение, которое может быть установлено путем регулировки изменяемого потенциала цепи 41 и яв ляется предпочтительно исходным по ложением после установки нового рез ца. Из изложенного понятно, что обес печивается как автоматическая настройка резца с помощью механизма 23 настройки резца,так и ручная наст|ройка с помощью кнопок 43,44 и 45. Кроме того, эти настройки осуществл ются лишь в тот момент, когда резец находится в соответствующем положении, за счет введения блокировок, .создаваемых выключателем 14 и разре шающим напряжением на входе 42. Сигнал из цепи 18 см. фиг. 3J, отображающий отклонение размера отверстия от номинального, подается на компаратор 49 верхнего предела и на компаратор 50 нижнего предела. На компаратор верхнего предела подается также эталонное напряжение верхнего предела, например 3,5 В,с генератора 51 эталонного напряжения верхнего предела . и эталонное на.пряжение низкнего предела , например 2,5 В, с генератора 52 эталонного напряжения нижнего предела. Компаратор верхнего предела, при превышении сигналом в цепи 18 эталонного напряжения верхнего предела, выдает в цепь 53 выходной сигнал, указывающий на то, что было замерено слишком большое отверстие, тогда как сранивакщее устройство нижнего предела вьщает в цепь 54 выходной сигнал, указывающий на то, что было замерено слишком маленькое отверстие. Если в цепь 53 выдается сигнал, указывающий на то, что имеет место выход за верхний предел, и этот сигнал подается на схему И 55 одновременно с подачей в цепь И 56 сигнала, указывающего на то, что резец находится в положения настройки, т. е. что борштанга находится в отведенном положении, а элемент настройки резца сцентрирован с патроном настройки резца 25, то по цепи 57 сигнал подается на счетчик 58 верхнего предела, который отсчитывает единицу з свеем счетном регистре. Если на счетчик 58 поступают три последовательных сигнала, указывающих на выход за верхний предел при трех последовательных замерах,, то счетчик 58 выдает в цепь 59 выходной сигнал, указывающий на это обстоятельство. Аналогичным образом, если в цепи 54 присутствует выходной сигнал одновременно с присутствием сигнала момента настройки в цепи И 56, то выдается сигнал по цепи 60 в счетчик нижнего предела 61, который засчитывается в счетном регистре. Если счетчик 61 нижнего предела насчитывает три последовательных сигнала по цепи 60, то он выдает по цепи 62 выходной сигнал,.указывающий на это обстоятельство. Выходной сигнал счетчика 58 верхнего предела по цепи 59 подается на схему. И 63,на которую, кроме того подается сигнал момента настройки по цепи 64,Схема И 63, при наличии сигналов в цепях 59 и 64, выдает по цепи 65 выходной сигнал, который подается на один из входов схемы И 66. На схему И 66 по цепи 67 подается также сигнал, получаемый из сигнала в цепи 36, и являющийся,в частности, синвертированным по отношению к сиг налу в цепи 36 для того, чтобы его присутствие указывало на то, что настройка инструментапроисходит не на пределах, о чем свидетельствует разомкнутое положение конечных выключателей 32 и 33. При совпадении сигналов в цепях 65 и 67 схема И 66 выдает в цепь 68 выходной сигнал, который поступает на следующую схему И 69. На схему И 69 по цепи 70 сигнал подается тогда, когда не осуществляется ручная настройка с помощью устройства ручной настройки, и эта схема вьщает выходной сигнал в цепь 71 при совпадении сигналов в цепях 68 и 70. Счетчик 61 нижнего предела вьадает выходной сигнал на схему И 72, на которую поступает также сигнал момента настройки по цепи 64, в результате чего эта схема выдает выходной сигнал в выходную цепь 73 при совпадении выходного сигнала со счет чика 61 нижнего предела и сигнала момента настройки в цепи 64. По цепи 73 сигнал подается на схему И 74, на которую также по цепи 67 поступае сигнал отсутствия возврата в исходно положение, в результате чего выходно сигнал выдается в цепь 75 при наличи обоих сигналов в цепях 67 и 73. По цепи 75 сигнал поступает на схему И 76, на которую по цепи 70 под-ается также сигнал отсутствия ручной настройки и эта схема выдает в цепь 77 выходной сигнал при совпадении сигна лов в цепях 75 и 70. Как очевидно, сигналы в цепях 71 и 77 указывают на то, что: 1)были за мерены три последовательных отверстия, каждое из которых соответственно больше эталона верхнего предела или меньше эталона нижнего предела; 2) инструмент находится в положении соответствующем настройке; 3)инструмент находится в границах диапазона настройки; и 4)устройство ручной настройки не работает.- Сигналы в цепях 71 и 77 являются разрешающими сигналами, позволяющими перемещать резец на соответствующую величину с цель корректировки разности между диамет ром последнего замеренного отверсти и номинальным диаметром. По цепям 53 и 54 сигналы, отобра жакщие соответственно выход за верх ний и нижний пределы, подаются на схему НЕ И 78, которая выдает сигнал в цепь 79, когда сигнал в цепи 18, отображающий отклонение: послед него замеренного отверстия, не выходит ни за верхний, ни за нижний предел. По цепи 79 сигнал подается схему И 80, на которую поступает также сигнал момента настройки по цепи 64, в результате чего в цепь 8 выдается сигнал при совпадении сигналов в цепях 79 и 64. Выходной сигнал подается по цепи 81 на схему И 82, на которую по цепи 67 поступает также сигнал, указывающий на то, что не имеет места выход за гра ницы диапазона настройки/ в результате чего в цепь 83 вьщается сигнал при совпадении сигналов в цепях 81 и 67, По цепи 83 сигнал поступает на схему И, на которую по цепи 70 подается также сигнал, указывающий на то, что отсутствует ручная настр ка инструмента, и которая выдает в цепь 84 выходной сигнал при совпадении сигналов в цепях 83 и 70. игнал в цепи 84 является разрешающим сигналом для настройки резца посе каждого замера отверстия, когда азмер отверстия находится между верхним и нижним пределами, определямыми эталонными напряжениями источНИКОВ 51 и 52. Предположим,что отверстие последней замеренной заготовки находится между соответствующими пределами, определяемыми эталонными напряжениями верхнего и нижнего пределов, при этом разрешающий сигнал по цели 84 подается на схему И 85 вращения по часовой стрелке и на схему И 86 вращения против часовой стрелки. Сигнал в цепи 18, отображающий отклонение размера отверстия заготовки, подается насервоусилитель 87 по цепи 88. На сервоусилитель 87 по цепи. 89 подается также сигнал с детек-тора 90 изменения, уровень напряжения в котором первоначально равен трем вольтам, т. е. уровню сигнала, отображающему требуемый размер заготовки .Сервоусилитель сравнивает сигналы в цепях 88 и 89 и выдает выходной сигнал в цепь 91, когда сигнал в цепи 88 указывает на то, что последнее замеренное отверстие имеет уменьшенный размер, и в цепь 92, когда сигнал в цепи 88 указывает на то, что последнее замеренное отверстие имеет увеличенный размер. Если последнее замеренное отверстие имеет уменьшенный размер, то при этом совпадение сигналов в цепях 91 и 84 по схеме И 85 приведет к появлению в цепи 93 выходного сигнала, который подается на возбудитель 94 вращения по часовой стрелке, вьадающий, в свою очередь, выходной сигнал в цепь 20 для приведения во вращение двигателя-редуктора 22 по часовой стрелке с целью увеличения вылета резца относительно борштанги и увеличения размера отверстия в следующей обрабатываемой части на величину, необходимую для приведения его к требуемому размеру. Другими словами, резец настраивается пропорционально ошибке за один шаг. Если бы обработанная часть имела увеличенный размер и/ следовательно, сервоусилитель 87 вьвдавал бы выходной сигнал в цепь 92, на схему И 86 одновременно поступали бы сигналы по цепям 84 и 92, в результате чего выходной сигнал этой схемы подавался бы по цепи 95 на возбудитель 96 вращения против часовой стрелки, который, в свою очередь, выдал бы сигнал по цепи 21 на двигатель-редуктор 22 для создания вращения этого двигателя-редуктора противчасовой стрелки с целью уменьшения вылета резца относительно борштанги и уменьшения тем самым размера отверстия на следующей обрабатываемой части. При настройке резца вращением двигателя-редуктора либо по часовой либо против часовой стрелки потенци метр 26 .выдает по цепи 28 сигнал о ратной связи, поступающий в детектор 90 изменений. Детектор изменений вы являет изменение величины напряжени потенциометра и выдает по цепи 89 сигнал, отображающий это изменение. Поскольку происходит изменение поло жения инструмента, сигнал в цепи 89 приближается к управляющему сигналу в цепи 88. Когда сервоусилитель 87 обнаруживает равенство сигналов в цепях 88 и 89, выходной сигнгш в це пи 91 либо 92, вызывающий это изменение, пропадает. По цепи 13 на детектор 90 изменений поступает эталонное напряжение, на которое детек тор реагирует таким образом, чтобы п истечении определенного времени после перемещения потенциометра, вы дающего выходной сигнал в цепь 28, выходное напряжение в цепи 89 детек тора изменений становилось вновь ра ным трем вольтам и, тем- самым, вос станавливапись начальные условия дл следующей настройки инструмента. При замере отверстия, выходящего за верхний или нижний предел, сигнал в цепь 84 не выдается, как пояснялось. После замера трех отверстий выходящих либо за верхний, либо за нижний предел, как пояснялось, сигна выдается в цепь 71 или 77 соответственно, и он поступает на соответствующую схему И 97 или 98. При одновременном поступлении на схему И 97 выходного сигнала вращения по часовой стрелке с сервоусилителя по цепи 91 и сигнала по цепи 71, схема И 97 по цепи 99 выдает сигнал на возбудитель 94 вращения по часовой стрелке, выходной сигнал которого в цепи 20 вызывает перемещение инструмента за счет вращения по часовой стрелке как описывалось. При одновременном поступлении на схему И 98 выходного сигнала вращения против часовой стрелки с сервоусилителя по цепи 92 и сигнала по цепи 77, схема И 98 выдает по цепи 100 выходной сигнал на возбудитель 96 вращения против часовой стрелки,выходной сигнал которого в цепи 21 обеспечивает настройку инструмента за счет вращения проти-в часовой стрелки, как пояснялось. Верхний и, нижний пределы размера отверстия заготовки 6, устанавливае мые с помощью генераторов эталонных напряжений верхнего 51 и нижнего 52 предела,соответственно, выбираются таким образом, -чтобы они полностью находились между верхним и нижним допусками на заготовку 6. При необходимости, могут быть предусмотрены компараторы верхнего допуска и компараторы нижнего допуска в сочетании с генераторами эталонного напряжения верхнего допуска и генераторами эталонного напряжения нижнего допуска, аналогичные блокам 49, 50,51 и 52 соответственно, на которые по цепи 18 подается выходной сигнал для определения момента выхода отверстия заготовки за границы поля допуска. Блок управления может быть приспособлен для остановки расточного станка 1 при обнаружении обработанной части, вышедшей за допуски. Механизм 3 см. фиг. 4-б)содержит центральный вращакяцийся вал 101 с участками 102, 103, 104 и 105 различного диаметра, который может представлять собой сборную конструкцию, состоящую из нескольких соединенных между собой соосных деталей.Участок ,105 я:вляется,предпочтительно,одной из таких деталей и содержит фиксаторы 106 цангового патрона, слегка отогнутые в сторону от центра и имеющие расположенные вдоль оси прорези, позволяющие сжимать фиксаторы 106 в направлении к центру. Зажимная гильза 107 цангового патрона установлена соосно с участком вала 101 и перемещается относительно последнего в осевом направлении для сжатия фиксаторов 106 при своем движении вниз относительно участка 105 патрона. Гильза имеет наружный фланец 108, который плотно соприкасается с окружающей его цилиндрической стенкой 109 и с внутренней цилиндрической стенкой 110 при посредстве уплотнений 111 и 112. Фланец 108 разделяет камеру, образованную стенками 109 и 110, на противоположные части, в которые через каналы 113 и 114 в определенные моменты времени подается сжатый воздух. Очевидно, что при понижении давления в канале 114 и повышении давления в канале 113 фланец 108 и связанная с ним гильза 107 будут подаваться вниз и отгибать внутрь фиксаторы 106 участка 105 патрона. При понижении давления в канале 113 и повышения давления в канале 114 гильза 107 будет подаваться вверх относительно участка 105 патрона, позволяя фиксаторам 106 разгибаться наружу. Вал 101 и узел гильзы 107 установлены с вращением в подшипниках 115 и 116. Вал 101 (см. фиг. 5) приводится во вращение через редуктор 24, содержащий червячную шестерню 117, установленную на валу 101, и червяк 118, установленный на поперечном валу 119. Вал 119 приводится во вращение двигателем 22 с зубчатым редуктором через соответствующую муфту. Потенциометр 26 обратной связи приводится во вращение валом 119

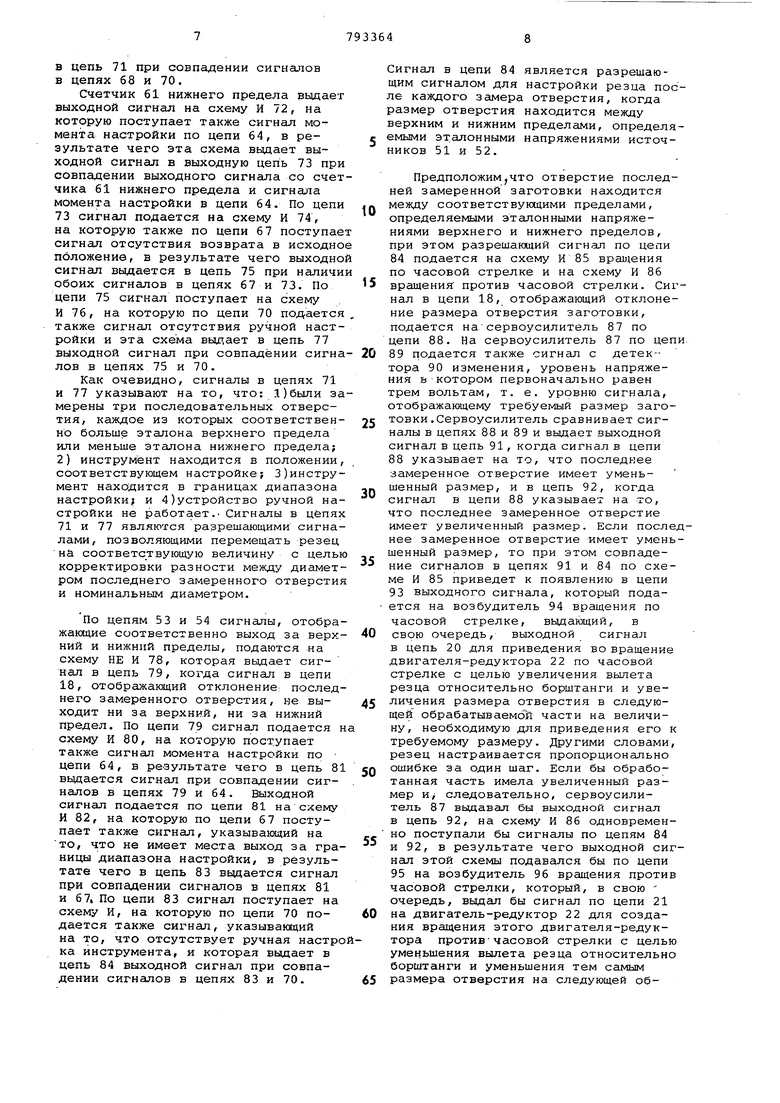

через соответствующую муфту и для получения информации о действительном угловом перемещении вала 101.

На участке 102 вала установлен кулачок 34 (см. фиг. 4,6)., вращагощийся вместе с валом и взаимодействующий с конечными выключателями 32 и 33., Конечные выключатели 32 и 33 содержат толкатели 120 и 121, которые отжимаютсяпри соприкосновении кулачка 34 с упорными пластинами 122 и 123 соответственно. Конечные выключатели установлены таким образом, чтобы выключение соответствующего выключателя 32 или 33 происходило при повороте кулачка 34 относительно сренего положения на 32,4 Конечные выключатели 32 и 33 совместно с кулачком 34 выполняют функцию безхэпасности, предотвращая выход за границы диапазона настройки инструмента и те самым порчу заготовок. Эта задача может также решаться путем контролирования поворота потенциометра 26 на индикаторе 29.

Фиксаторы 106 части 105 цангового патрона приспособлены для захвата и зажатия цилиндрической поверхности 124 на механизме перемещения инструмента 125 для борштанги 7 и резца 8. В этом случае вылет резца 8 может увеличиваться или уменьшаться При вращении цилиндрической поверхности 124 соответственно по или против часовой стрелки за счет соответствующего резьбового соединения между валом несущим инструментодержатель 126, и резьбовым, элементом, установленным на борштанге 7(как это известно в технике настройки инструмента). Для Обеспечения захвата цилиндрической поверхности 124 фиксаторами 106 цангового патрона в соответствующий момент времени предусматривается устройство управления давлением воздуха (не показано)которое связано с каналами 113 и 114 и синхронизировано с управлением двигателем-редуктором 22 по цепям 20 и 21. Например, захват цилиндрической поверхности 12 будет происходить в нужный момент

за счет создания давления воздуха в канале 113 при выдаче сигнала момента настройки по цепи 64 и за счет создания давления в канале 114 при пропадании сигнала момента настройки в цепи 64.

Благодаря изобретению получена система регулирования для компенсации износа инструмента, в которой полная пропорциональная компенсация износа инструмента осуществляется за один шаг, быстрее, чем при постепенной компенсации, и в которой настройка инструмента может осуществляться в любом из двух направлений, в резул.тате чего могут быть также скомпенсированы температурные изменения. Особенностью изобретения является то что предусматривается счетная схема, реагирующая на редкие изменения замеренного размера с целью компенсации изменений твердости материала.

Формула изобретения

Система регулирования положения инструмента, содержгидая механизм подналадочных перемещений инструмента, узел измерения отклонения действительного размера детали от заданного и счетчик числа отклонений, превышающих верхний и нижний заданные пределы зоны регулирования, отличающаяся тем, что, с целью повышения точности обработки деталей, система снабжена блоком компенсации отклонений размеров детали в зоне регулирования, подключенным своим входом к выходу узла измерения, а выходом к механизму подналадочных перемещений инструмента.

Источники информации, принятые во внимание при экспертизе 1. точность и надежность автоматических станков и приборов активного контроля.Под ред. М.С.Невельсон, Л., 1968, с. 46-47.

32 342f 26

fae.

В-В

т зг г1

Авторы

Даты

1980-12-30—Публикация

1974-05-15—Подача