Известны способы исправления формы растачиваемого отверстия путем изменения положения резца относительно направления действия дисбаланса, т. е. изменения положения резца относительно траектории центра шлинделя и детали.

Предложенный способ отличается от известных тем, что на невращающиеся элементы станка устанавливают грузы и, перемещая их В|руч.ную или автоматически, воздействуют на упругую систему станка, изменяя ее динамическую податливость в нужном направлении.

Это позволяет получить поиеречное сечение обработанной поверхности минимальной некруглости илн овальности заданной величины и ориентации.

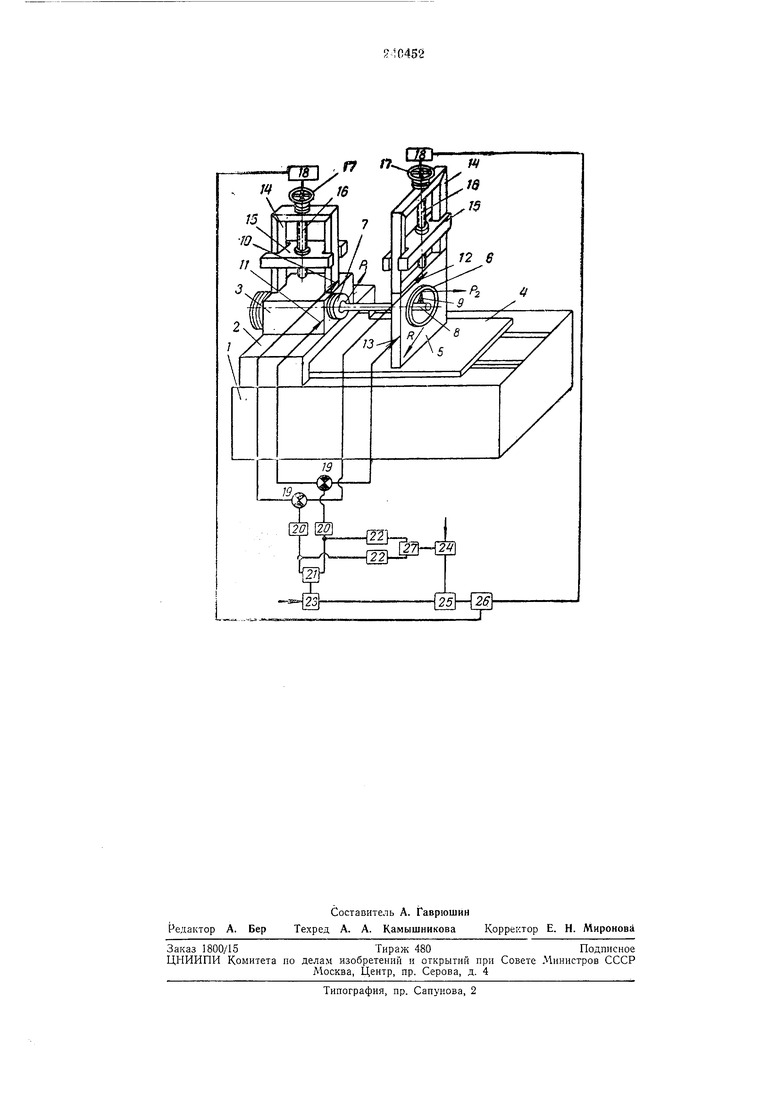

На чертеже схематически изображен алмазно-расточный станок, иллюстрирующий описываемый способ.

На станине / смонтирован мостик 2, несущий щпЕндельную бабку 3 и подвижной стол 4 с приспособлением 5, в котором установлена обрабатываемая деталь 6. В щлиндельной бабке установлен щпиндель 7 с борштангой 5, несущей резец 9. На щпиндельиой бабке .и приспособлении 5 установлены во взаимно-перпендикулярных плоскостях датчики 10-13 и направляющие 14 с грузами 15, перемещаемыми винтами 16 -с помощью маховичков 17 при ручном управлении или с помощью приводов

18 при автоматической управлении. Схема автоматического правления состоит из сумматоров 19, усилителей 20, фазового дискримпиатора 2Г, выпрямителей 22, схем сравнения 25 и 24, функционального блока 25, управляющего блока-оптимизатора 26 и блока 27 преобразователя.

При вращени шпинделя с борштангой и резцом возникает сила неуравновешенности

шпинделя f 1, а при резании - сила Р-. Под действием сил Р и Р во всех элементах станка возникают смещения, пропорциональные динамической податливости в иаиравлени) действия этих сил. Эти с.мещения формируют

траекторию относительного колебательного движения шпиндельной бабки и приспособления, которая в общем случае представляет собой эллиптическую фигуру. С помощью датчиков эта траектория может быть получена на

эк1ране осциллографа. Перемещая грузы 15 вручную н наблюдая изменение траектории, можно в результате изменения динамической податливости системы в разных нанравлен1 ях, зависящей от момента инерции различных

главных ферм колебаний, получить требуемую по техническим условиям форму траектории, от которой зависит некруглость обрабатываемой поверхности в сечении, перпеидикулярнол оси вращения инструмента. Такая настройка лях специальных станков, работающих при постоянном числе оборотов с целью получения минимальной некруглости. Для универсальных станков, работающих при различных числах оборотов шпинделя и обрабатывающих изделия разиой массы различным инст1рументом предлагается автоматическая система настройки. В этом случае сигналы с датчиков после сумматоров 19 и усилителей 20 пОПадают на фазовый дискриминатор 21, где формируется напряжение, зависящее от угла сдвига фаз между этими сигналами, причем нулевое напряжение имеет место при сдвиге фаз еа 90°. Одновременно эти сигналы подаются на выпрямители 22, с выходов которых снимаются наюряжения, пропорциональные амплитудам относительных смещений в горизонтальной и вертикальной плокостях. Эти напряжения преобразуются блоко-м 27 в сигнал постоянного тОКа, пропорциональный разности соответствующих а.м-плитуд. Величина этой разности определяется разностью полуосей эллиптической траектории, а знак - квадрантами координатной плоскости, в которых расположена большая полуось траектории. Напряжения с блоков 21 и 27 подаются на входы схем сравнения 23 и 24. На вторые входы этих схем подаются эталонные натряжения, величины ,и знак которых определяются требуемой эллиптичностью и ориентацией результирующей траектории. В случае, если требуется обеспечить круговую траекторию, эти нанфяжения равны нулю. С выходов схем сравнения 23 сигналы постулают на блок 25, реализующий операцию;U,,(U,,) + (U,, где Lv;;, /24 и U-:r, - выходные напряжения соответствующих блоков. Управляюи1,ий блок-оптимизатор 26 выдает управляющие сигналы на приводы 18 так, чтобы минимизировать величину ( Этот блок может быть выполнен ло известным алгоритмам поиска экстремума функции двух переменных, например, по методу градиента, методу наискорейшего спуска и др. Таким образом, описанная схема осуществляет минимизацию cyjMMbi модулей отклонений сдвига фаз и разности амилитуд от тех, которые соответствуют требуемой форме траектории. Таким образом, автоматически получается настройка нужной траектории. Предмет изобретения Способ управления траекторией относительного движения инструмента и обрабатываемой детали в металлорежущих станках расточной группы, отличающийся тем, что, с целью получения поперечного сечения обработанной поверхности минимальной нек1руглости или овальности заданной величины и ориентации, на невращающиеся элементы станка устанавливают грузы и, перемещая их вручную или автоматически, воздействуют на упругую систему станка, изменяя се динамическую податливость в требуемом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Приспособление для расточки некруглых отверстий на токарных и горизонтально расточных станках | 1953 |

|

SU96083A1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1969 |

|

SU242638A1 |

| Борштанга | 1980 |

|

SU884872A1 |

| Система регулирования положения инструмента | 1974 |

|

SU793364A3 |

| Способ управления коррекцией эксцентриситета при расточке глубоких отверстий и устройство для его осуществления | 1985 |

|

SU1292984A1 |

| Шпиндельная бабка для станков с чпу | 1976 |

|

SU616066A1 |

| Станок для расточки коренных подшипников и корпусных (базисных) деталей автомобилей и тракторов при ремонте | 1954 |

|

SU101079A1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

Авторы

Даты

1969-01-01—Публикация