113

Изобретение относится к обработке металлов резанием и может быть использовано для повышения точности обработки на металлорежущих станках, в частности на токарных многошпиндельных автоматах.

Целью изобретения является повышение точности подналадки за счет учета характера изменения знака отклонений размеров обрабатываемых деталей.

Согласно предлагаемому способу - после накопления заданной группы сигналов одного знака об отклонении размера деталей сверх установленного предела подналадку при поступлении сигналов того же знака, что и при предьщущей подналадке, производят после каждого сигнала, а при чередовании сигналов различных знаков следующую подналадку производят после накопления такого количества сигналов соответствующего знака, которое превышает, по меньшей мере, на один сигнал число сигналов противоположного знака в пределах заданной группы.

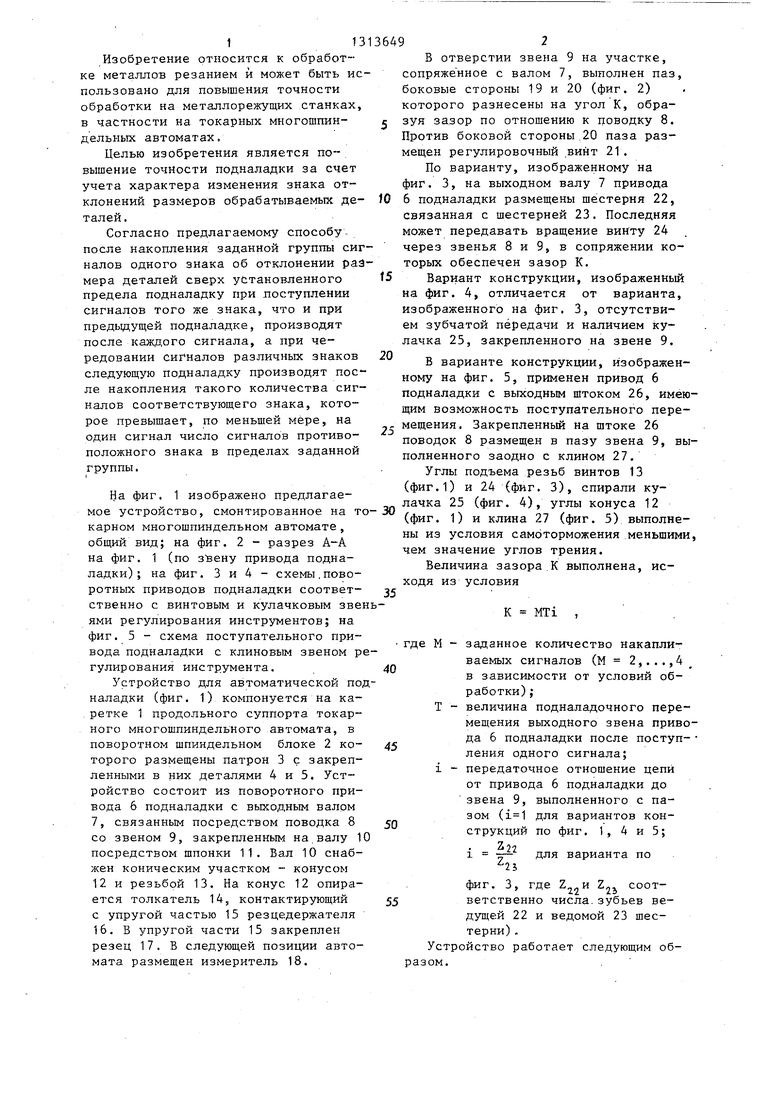

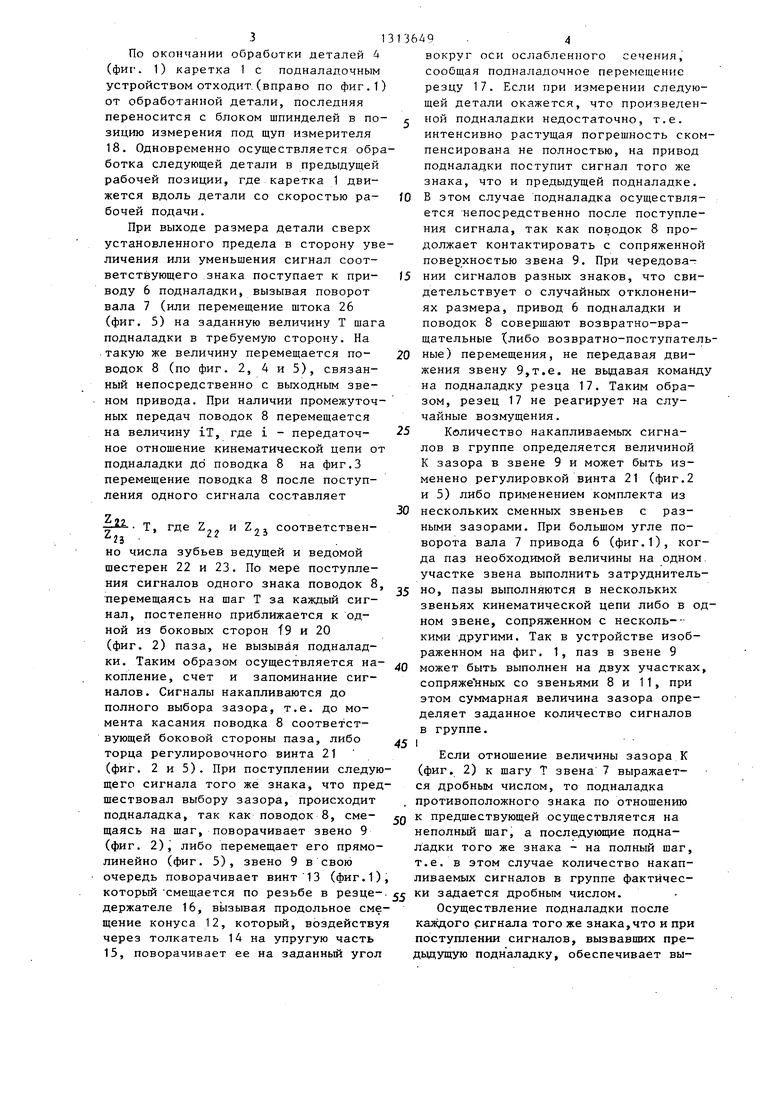

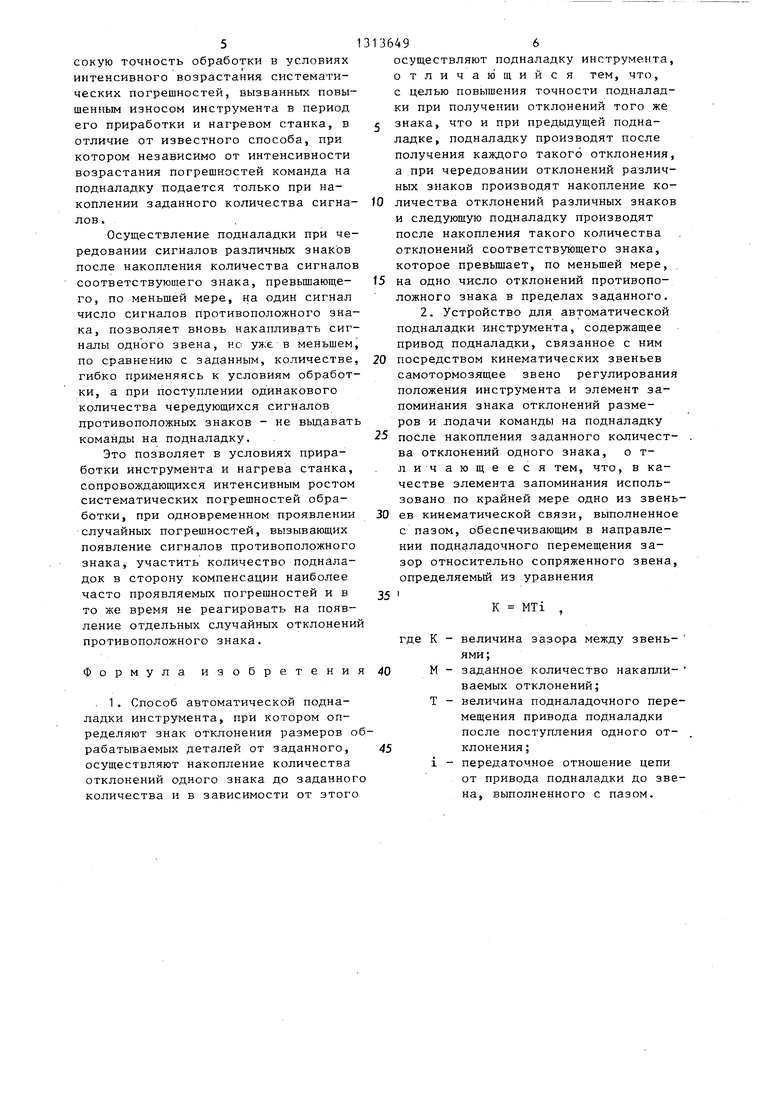

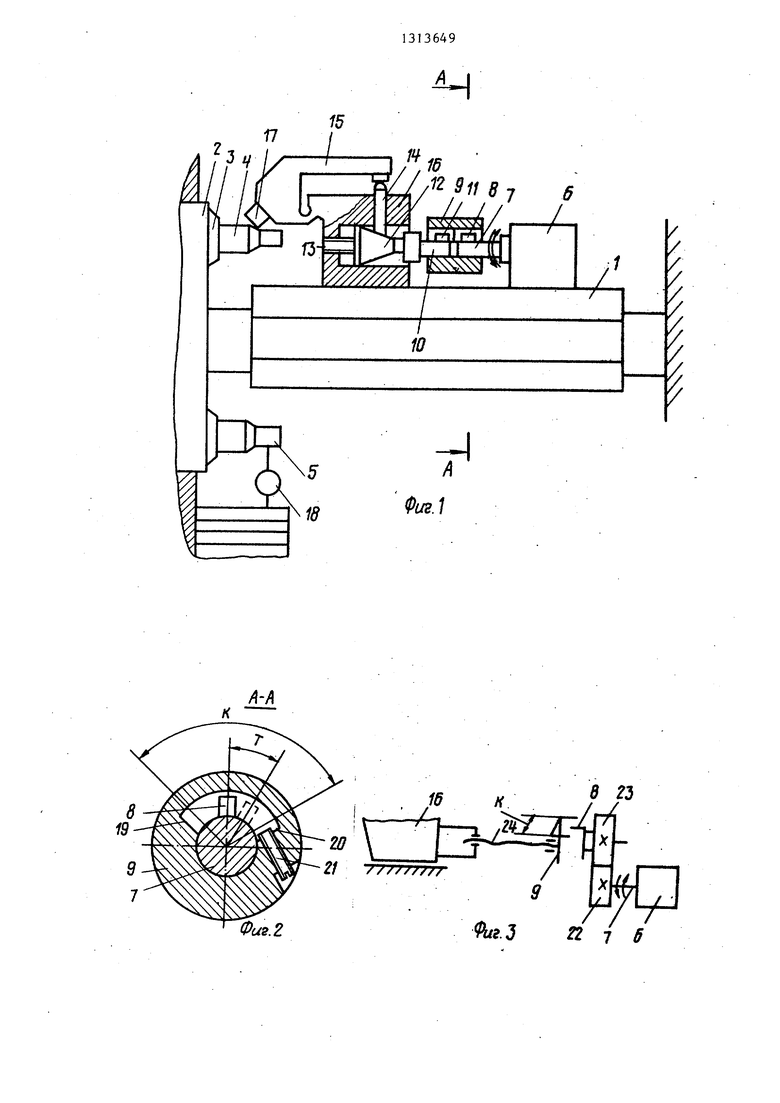

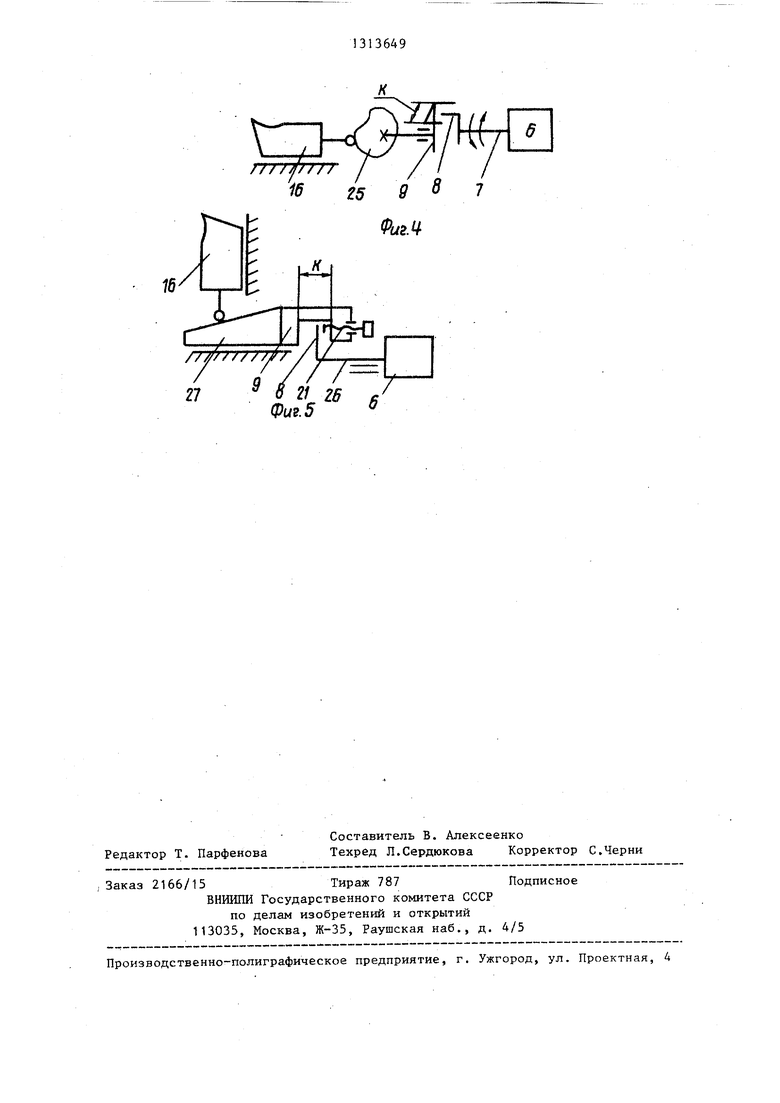

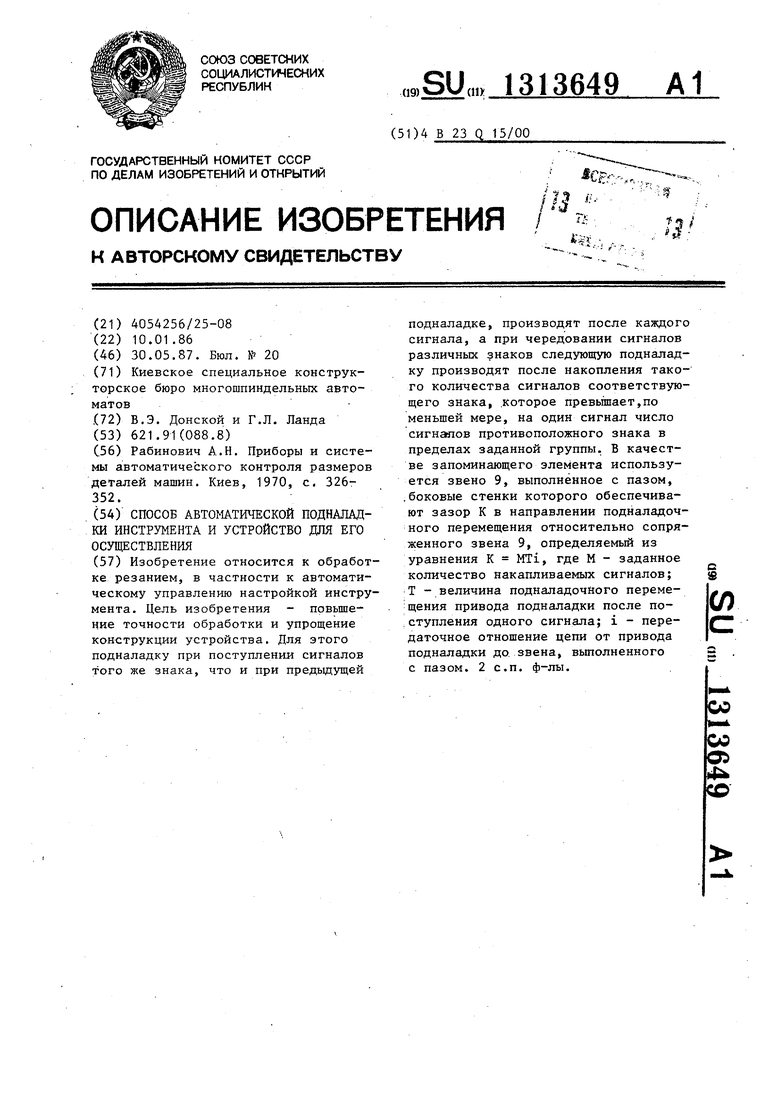

На фиг. 1 изображено предлагаемое устройство, смонтированное на то карном многошпиндельном автомате, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (по з вену привода подналадки) ; на фиг. 3 и 4 - схемы,поворотных приводов подналадки соответ- ственно с винтовым и кулачковым звенями регулирования инструментов; на фиг. 5 - схема поступательного привода подналадки с клиновым звеном регулирования инструмента.

Устройство для автоматической подналадки (фиг. 1) компонуется на ка- .ретке 1 продольного суппорта токарного многошпиндельного автомата, в поворотном шпиндельном блоке 2 ко- торого размещены патрон 3 с закрепленными в них деталями 4 и 5. Устройство состоит из поворотного привода 6 подналадки с выходным валом 7, связанным посредством поводка 8 со звеном 9, закрепленным на.валу 10 посредством шпонки 11. Вал 10 снабжен коническим участком - конусом 12 и резьбой 13. На конус 12 опирается толкатель 14, контактирующий с упругой частью 15 резцедержателя 16. В упругой части 15 закреплен резец 17. В следующей позиции автомата размещен измеритель 18.

5

0 35 40

В отверстии звена 9 на участке, сопряже нное с валом 7, выполнен паз, боковые стороны 19 и 20 (фиг. 2) которого разнесены на угол К, образуя зазор по отношению к поводку 8. Против боковой стороны 20 паза размещен регулировочный винт 21.

По варианту, изображенному на фиг. 3, на выходном валу 7 привода 6 подналадки размещены шестерня 22, связанная с шестерней 23. Последняя может передавать вращение винту 24 через звенья 8 и 9, в сопряжении которых обеспечен зазор К.

Вариант конструкции, изображенный на фиг. 4, отличается от варианта, изображенного на фиг. 3, отсутствием зубчатой передачи и наличием кулачка 25, закрепленного на звене 9.

В варианте конструкции, изображенному на фиг. 5, применен привод 6 подналадки с выходным штоком 26, имеющим возможность поступательного пере- мещения. Закрепленный на штоке 26

поводок 8 размещен в пазу звена 9, выполненного заодно с клином 27.

Углы подъема резьб винтов 13 (фиг.1) и 24 (фиг. 3), спирали кулачка 25 (фиг. 4), углы конуса 12 (фиг. 1) и клина 27 (фиг. 5) выполнены из условия самоторможения меньшими, чем значение углов трения.

Величина зазора К выполнена, исходя из условия

0

К MTi ,

де М - заданное количество накапливаемых сигналов (М 2,. . ., 4 в зависимости от условий обработки) ;

величина подналадочного перемещения выходного звена привода 6 подналадки после поступ- ления одного сигнала; передаточное отношение цепи от привода 6 подналадки до звена 9, выполненного с пазом ( для вариантов конструкций по фиг. 1, 4 и 5;

Т 1 для варианта по

, 222 -Z,,

фиг. 3, где

Zjj соответственно числа.зубьев ведущей 22 и ведомой 23 шестерни) .

Устройство работает следующим образом.

По окончании обработки деталей 4 (фиг. 1) каретка 1 с подналадочным устройством отходит, (вправо по фиг. 1) от обработанной детали, последняя переносится с блоком шпинделей в по- зицию измерения под щуп измерителя 18. Одновременно осуществляется обработка следующей детали в предыдущей рабочей позиции, где каретка 1 движется вдоль детали со скоростью ра- бочей подачи.

При выходе размера детали сверх установленного предела в сторону увеличения или уменьшения сигнал соответствующего знака поступает к при- воду 6 подналадки, вызывая поворот вала 7 (или перемещение штока 26 (фиг, 5) на заданную величину Т шага подналадки в требуемую сторону. На такую же величину перемещается по- водок 8 (по фиг. 2, 4 и 5), связанный непосредственно с выходным звеном привода. При наличии промежуточных передач поводок 8 перемещается на величину 1Т, где i - передаточ- вое отношение кинематической цепи от подналадки до поводка 8 на фиг.З перемещение поводка 8 после поступления одного сигнала составляет

.11. т

7 23

где Z, и Z,, соответствен

22 23

но числа зубьев ведущей и ведомой шестерен 22 и 23. По мере поступления сигналов одного знака поводок 8, перемещаясь на шаг Т за каждьш сигнал, постепенно приближается к одной из боковых сторон f9 и 20 (фиг. 2) паза, не вызывая подналадки. Таким образом осуществляется накопление, счет и запоминание сигналов . Сигналы накапливаются до полного выбора зазора, т.е. до момента касания поводка 8 соответствующей боковой стороны паза, либо торца регулировочного винта 21 (фиг. 2 и 5). При поступлении следующего сигнала того же знака, что предшествовал выбору зазора, происходит подналадка, так как поводок 8, смещаясь на шаг, поворачивает звено 9 (фиг. 2), либо перемещает его прямолинейно (фиг. 5), звено 9 в свою очередь поворачивает винт 13 (фиг.1) который смещается по резьбе в резцедержателе 16, вызывая продольное смещение конуса 12, который, воздейству через толкатель 14 на упругую часть 15, поворачивает ее на заданный угол

с

5 0 5

5

0

вокруг оси ослабленного сечения, сообщая подналадочное перемещение резцу 17. Если при измерении следующей детали окажется, что произведенной подналадки недостаточно, т.е. интенсивно растущая погрешность скомпенсирована не полностью, на привод подналадки поступит сигнал того же знака, что и предыдущей подналадке. В этом случае подналадка осуществляется непосредственно после поступления сигнала, так как поводок 8 продолжает контактировать с сопряженной поверхностью звена 9. При чередовании сигналов разных знаков, что свидетельствует о случайных отклонениях размера, привод 6 подналадки и поводок 8 совершают возвратно-вращательные Тлибо возвратно-поступательные) перемещения, не передавая движения звену 9,т.е. не выдавая команду на подналадку резца 17. Таким образом, резец 17 не реагирует на случайные возмущения.

Количество накапливаемых сигналов в группе определяется величиной К зазора в звене 9 и может быть изменено регулировкой винта 21 (фиг.2 и 5) либо применением комплекта из нескольких сменных звеньев с разными зазорами. При большом угле поворота вала 7 привода 6 (фиг.1), когда паз необходимой величины на одном участке звена выполнить затруднительно, пазы выполняются в нескольких звеньях кинематической цепи либо в одном звене, сопряженном с несколь- кими другими. Так в устройстве изображенном на фиг. 1, паз в звене 9 может быть выполнен на двух участках, сопряже нных со звеньями 8 и 11, при этом суммарная величина зазора определяет заданное количество сигналов в группе.

5 I

Если отношение величины зазора К

(фиг. 2) к шагу Т звена 7 выражается дробным числом, то подналадка . противоположного знака по отношению 0 к предшествующей осуществляется на неполный шаг, а последующие подналадки того же знака - на полный шаг, т.е. в этом случае количество накапливаемых сигналов в группе фактически задается дробным числом.

Осуществление подналадки после каждого ригнала того же знака,что и при поступлении сигналов, вызвавших предыдущую подналадку, обеспечивает вы0

5

сокую точность обработки в условиях интенсивного возрастания систематических погрешностей, вызванных повышенным износом инструмента в период его приработки и нагревом станка, в отличие от известного способа, при котором независимо от интенсивности возрастания погрешностей команда на подналадку подается только при накоплении заданного количества сигналов .

Осуществление подналадки при чередовании сигналов различных знаков после накопления количества сигналов соответствующего знака, превышающего, по меньшей мере, на один сигнал число сигналов противоположного знака, позволяет вновь накапливать сигналы одного звена, но уже в меньшем по сравнению с заданным, количестве гибко применяясь к условиям обработки, а при поступлении одинакового количества чередующихся сигналов противоположных знаков - не вьщават команды на подналадку.

Это позволяет в условиях приработки инструмента и нагрева станка, сопровождающихся интенсивным ростом систематических погрешностей обработки, при одновременном проявлении случайных погрешностей, вызывающих появление сигналов противоположного знака, участить количество поднала- док в сторону компенсации наиболее часто проявляемых погрешностей и в то же время не реагировать на появление отдельных случайных отклонени противоположного знака.

Формула изобретени

. 1 . Способ автоматической подналадки инструмента, при котором определяют знак отклонения размеров орабатываемых деталей от заданного, осуществляют накопление количества отклонений одного знака до заданног количества и в зависимости от этого

136496

осуществляют подналадку инструмента, отличаю щийся тем, что, с целью повышения точности подналадки при получении отклонений того же

5 знака, что и при предыдущей подна- ладке, подналадку производят после получения каждого такого отклонения, а при чередовании отклонений различных знаков производят накопление коfO личества отклонений различных знаков и следующую подналадку производят после накопления такого количества отклонений соответствующего знака, которое превьш1ает, по меньшей мере,

15 на одно число отклонений противоположного знака в пределах заданного. 2. Устройство для автоматической подналадки инструмента, содержащее привод подналадки, связанное с ним

20 посредством кинематических звеньев самотормозящее звено регулирования положения Инструмента и элемент запоминания знака отклонений размеров и лодачи команды на подналадку

25 после накопления заданного количества отклонений одного знака, о т- ли чающееся тем, что, в качестве элемента запоминания использовано по крайней мере одно из звень30 ев кинематической связи, выполненное с пазом, обеспечивающим в направлении подналадочного перемещения зазор относительно сопряженного звена, определяемый из уравнения

35

К MTi ,

где К - величина зазора между звеньями;40 М - заданное количество накапли-

ваемых отклонений; Т - величина подналадочного перемещения привода подналадки после поступления одного от- 45 клонения;

i - передаточное отношение цепи от привода подналадки до звена, выполненного с пазом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Управляющее устройство подналадочной системы многошпиндельного станка | 1978 |

|

SU766828A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| Система для автоматического управления металлорежущим станком | 1977 |

|

SU738832A1 |

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Способ автоматического управления усилением прессования магнитных сердечников | 1975 |

|

SU648948A1 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| СПОСОБ УМЕНЬШЕНИЯ ПОГРЕШНОСТЕЙ ШАГА ОБРАБАТЫВАЕМЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1968 |

|

SU222122A1 |

| Способ управления токарной обработкой и устройство для его осуществления | 1982 |

|

SU1016080A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2006 |

|

RU2324577C2 |

Изобретение относится к обработке резанием, в частности к автоматическому управлению настройкой инструмента. Цель изобретения - повьше- ние точности обработки и упрощение конструкции устройства. Для этого подналадку при поступлении сигналов того же знака, что и при предьщущей подналадке, производят после каждого сигнала, а при чередовании сигналов различных знаков следующую подналадку производят после накопления такого количества сигналов соответствующего знака, .которое превьш1ает,по меньшей мере, на один сигнал число сигналов противоположного знака в пределах заданной группы. В качестве запоминающего элемента используется звено 9, выполненное с пазом, .боковые стенки которого обеспечивают зазор К в направлении подналадоч- ного перемещения относительно сопряженного звена 9, определяемый из уравнения К MTi, где М - заданное количество накапливаемых сигналов; Т - величина подналадочного переме- щения привода подналадки после по- ,отупления одного сигнала; i - передаточное отношение цепи от привода подналадки до. звена, вьшолненного с пазом. 2 с.п. ф-лы. (Л 00 со Од 4i

Фиг. 2

В 23

/

.JП 1 6

н

ФигМ

// ///////

/л

.l/r/|z o

//////У/ /./ .

27

Фиг. 5

/7 г/ 7

Редактор Т. Парфенова

Составитель В. Алексеенко

Техред Л.Сердюкова Корректор С.Черни

Заказ 2166/15Тираж 787Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-05-30—Публикация

1986-01-10—Подача