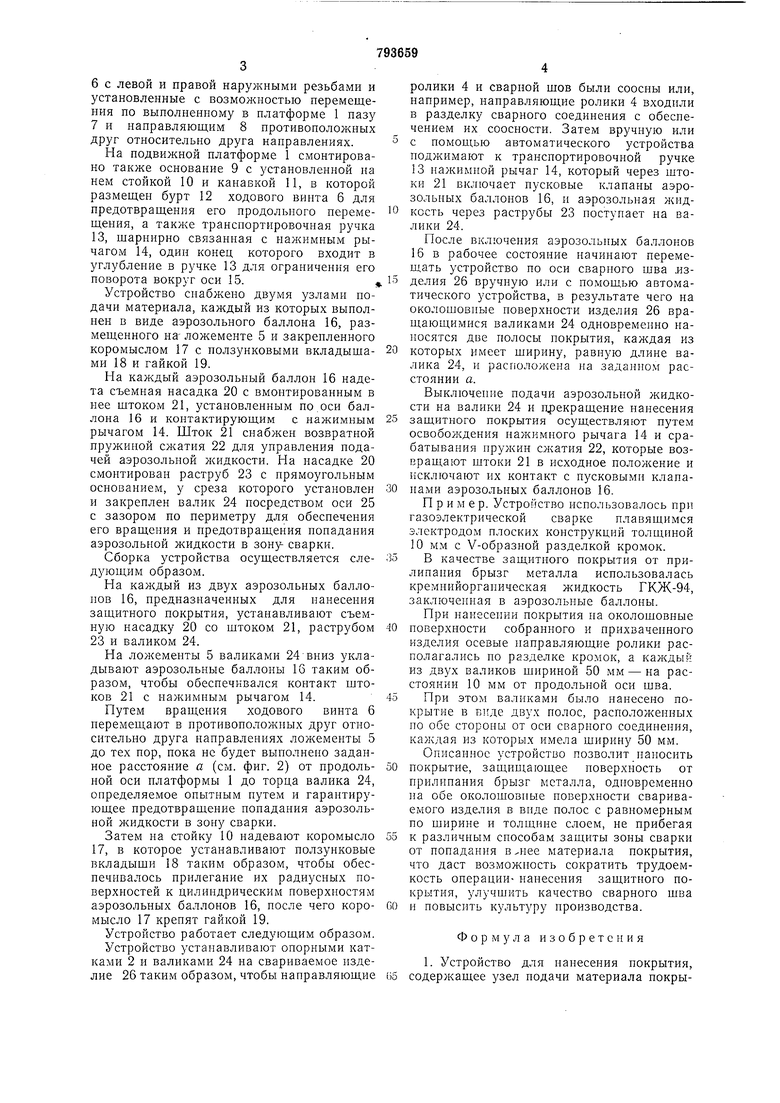

6с левой и правой наружными резьбами и установленные с возможностью перемещения но выполненному в платформе 1 пазу

7и направляющим 8 противоположных друг относительно друга направлениях.

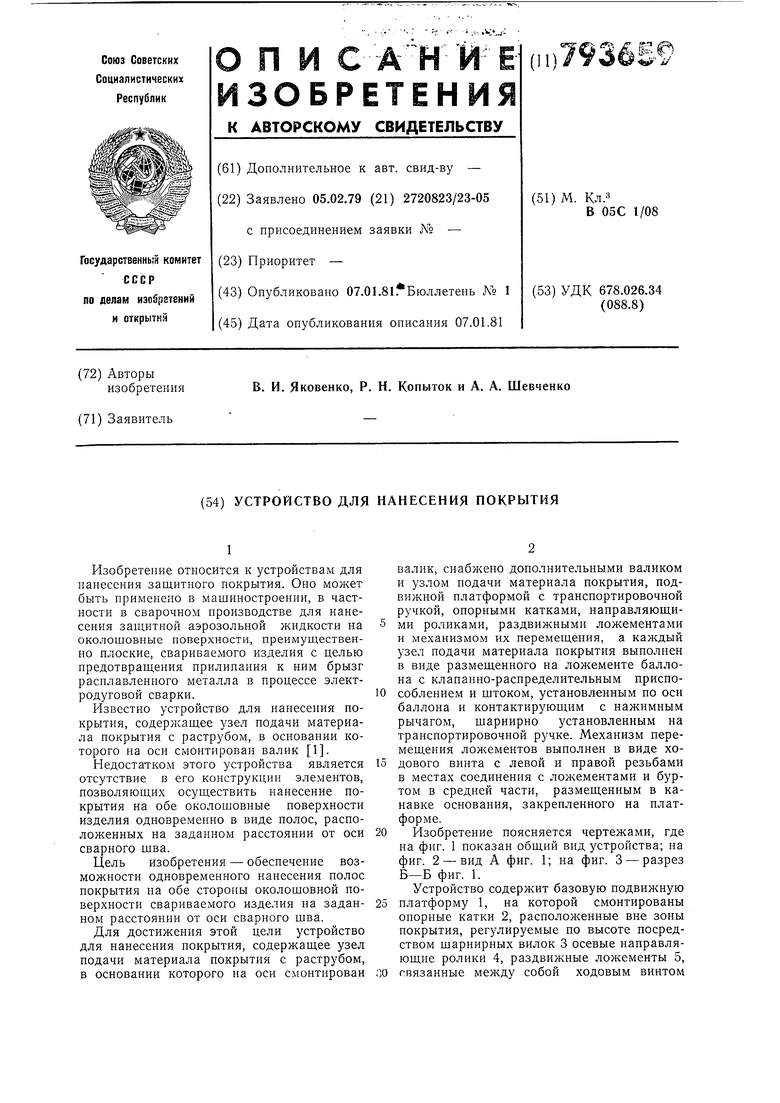

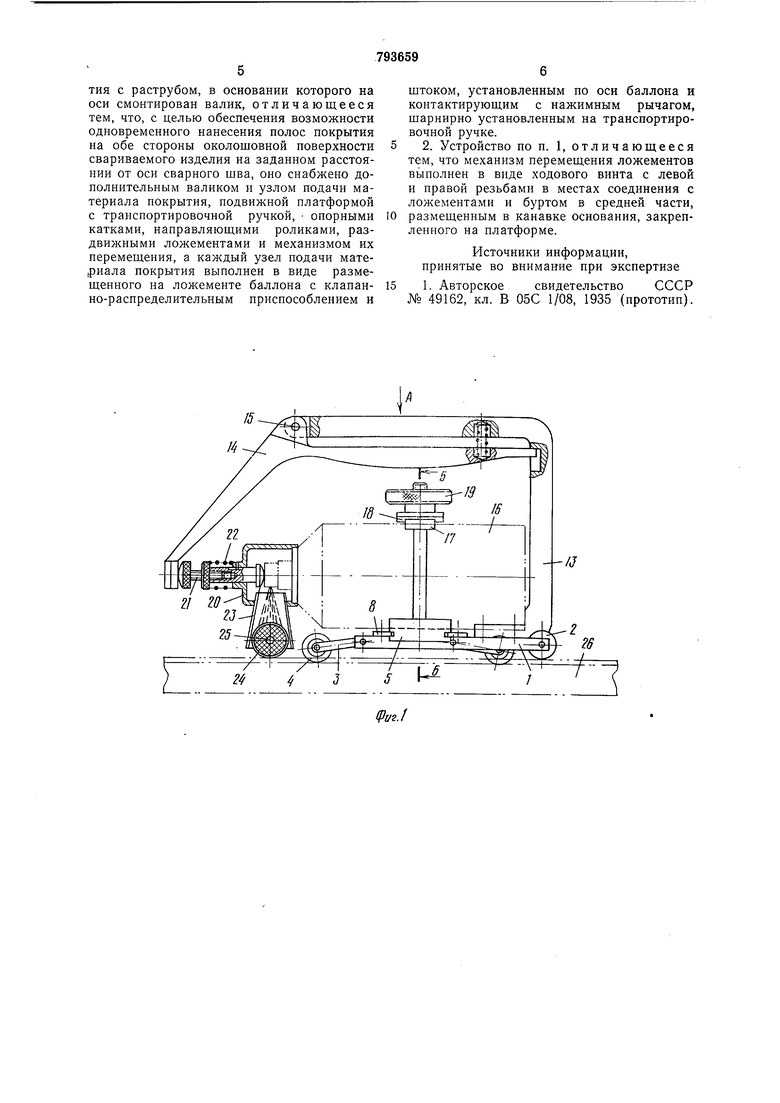

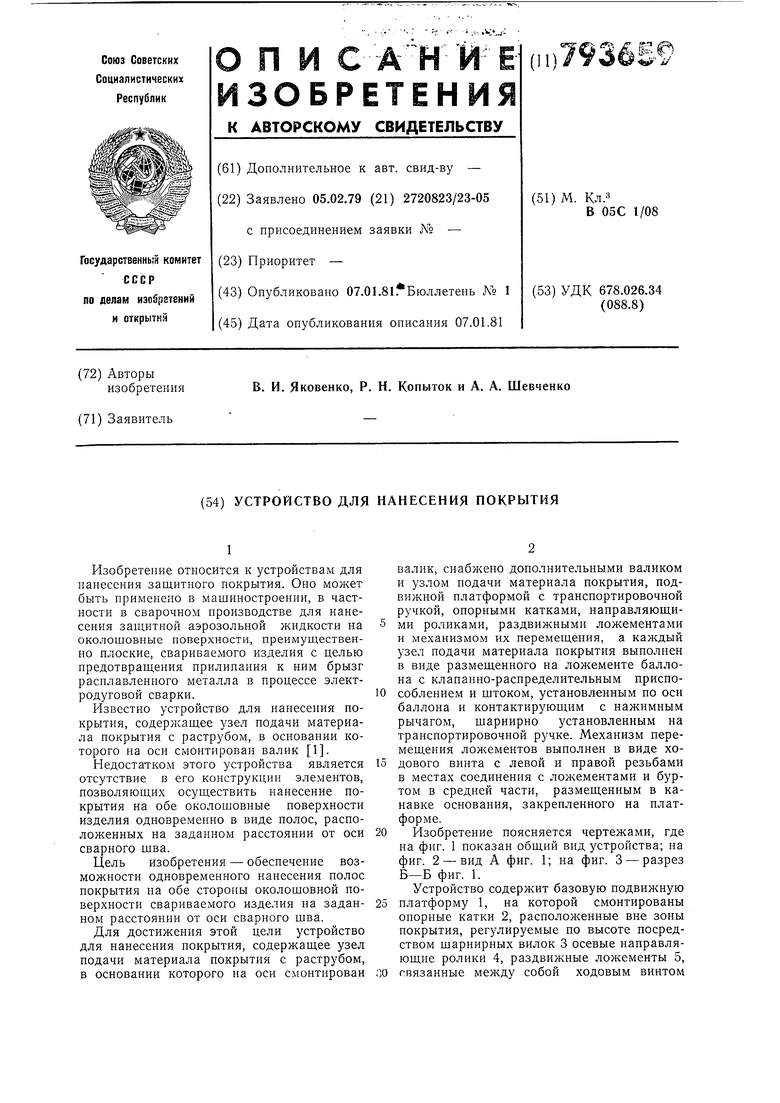

На подвижной платформе 1 смонтировано также основание 9 с установленной на нем стойкой 10 и канавкой 11, в которой размещен бурт 12 ходового винта 6 для предотвращения его продольного неремещения, а также транспортировочная ручка 13, шарнирно связанная с иалсимным рычагом 14, один конец которого входит в углубление в ручке 13 для ограничения его поворота вокруг оси 15.

Устройство снабжено двумя узлами подачи материала, каледый из которых выполнен в виде аэрозольного баллона 16, размещенного на- ложементе 5 и закренленного коромыслом 17 с нолзунковыми вкладышами 18 и гайкой 19.

На каждый аэрозольный баллон 16 надета съемная насадка 20 с вмонтированным в нее штоком 21, установленным по оси баллона 16 и контактирующим с нажимным рычагом 14. Шток 21 снабжен возвратной пружиной сжатия 22 для управления нодачей аэрозольной жидкости. На насадке 20 смонтирован раструб 23 с прямоугольным основанием, у среза которого установлен и закреплен валик 24 посредством оси 25 с зазором по периметру для обеспечения его вращения и нредотвращения нопадания аэрозольной жидкости в зону- сварки.

Сборка устройства осуществляется еледующим образом.

На каждый из двух аэрозольных баллонов 16, предназначенных для нанесения защитного покрытия, устанавливают съемную насадку 20 со щтоком 21, раструбом 23 и валиком 24.

На ложементы 5 валиками 24 вниз укладывают аэрозольные баллоны 1G таким образом, чтобы обеспечивался контакт щтоков 21 с нажимным рычагом 14.

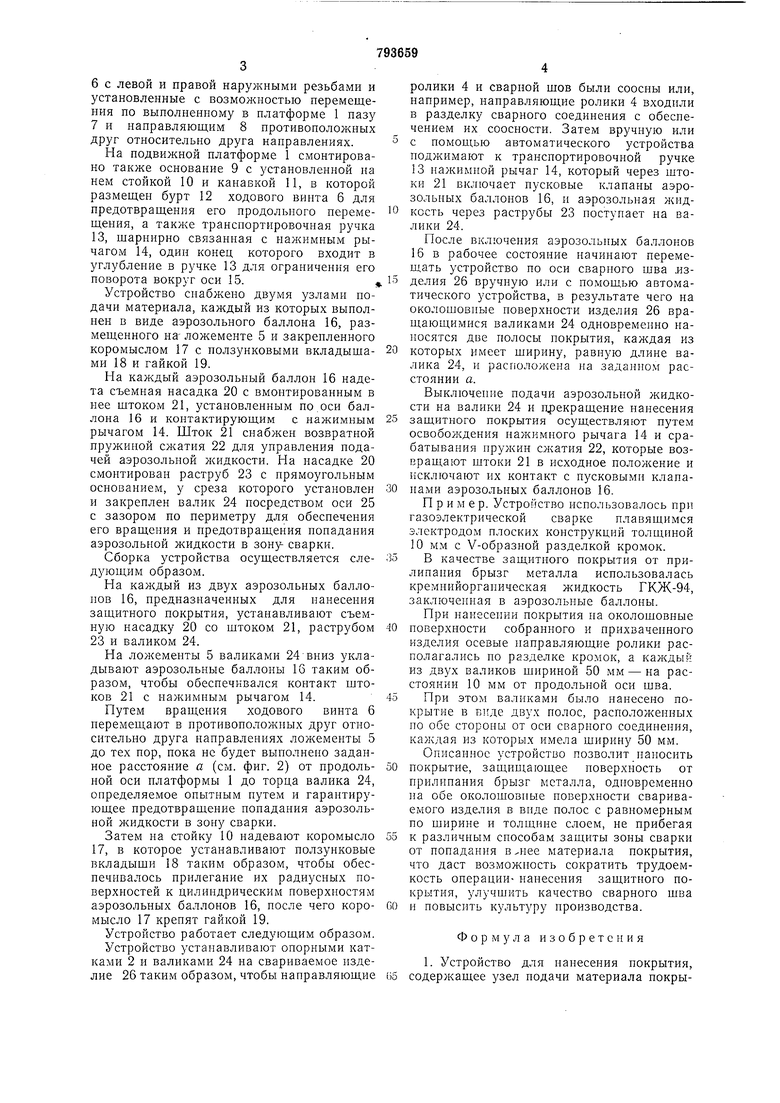

Нутем вращения ходового винта 6 неремещают в противоположных друг относительно друга направлениях ложементы 5 до тех пор, пока не будет выполнено заданное расстояние а (см. фиг. 2) от продольной оси платформы 1 до торца валика 24, определяемое опытным путем и гарантирующее предотвращение попадания аэрозольной жидкости в зону сварки.

Затем на стойку 10 надевают коромысло 17, в которое устанавливают ползунковые вкладыши 18 таким образом, чтобы обеспечивалось прилегание их радиусных поверхностей к цилиндрическим поверхностям аэрозольных баллонов 16, после чего коромысло 17 крепят гайкой 19.

Устройство работает следующим образом.

Устройство устанавливают опорными катками 2 и валиками 24 на свариваемое изделие 26 таким образом, чтобы направляющие

ролики 4 и сварной шов были соосиы или, например, направляющие ролики 4 входили в разделку сварного соединения с обеснечением их соосности. Затем вручную или с помощью автоматического устройства поджимают к транспортировочной ручке 13 нажимной рычаг 14, который через штоки 21 включает пусковые клапаны аэрозольных баллонов 16, и аэрозольная жндкость через раструбы 23 поступает на валики 24.

После включения аэрозольных баллонов 16 в рабочее состояние начинают перемещать устройство по оси свариого щва лзделия 26 вручную или с помощью автоматического устройства, в результате чего на околошовные новерхности изделия 26 вращающимися валиками 24 одновременно наносятся две полосы покрытия, каждая из которых имеет ширину, равную длине валика 24, и расположена на заданном расстоянии а.

Выключение подачи аэрозольной жидкости на валики 24 и прекращение нанесения защитного покрытия осуществляют путем освобождения нажимного рычага 14 и срабатывания пружин сжатия 22, которые возвращают штоки 21 в исходное положение и исключают их контакт с пусковыми клапанами аэрозольных баллонов 16.

Н р и м е р. Устройство использовалось при газоэлектрической сварке плавящимся электродом плоских конструкций толщиной 10 мм с V-образной разделкой кромок.

В качестве защитного покрытия от прилипания брызг металла использовалась кремнийорганическая жидкость ГКЖ-94, заключенная в аэрозольные баллоны.

При нанесении покрытия на околошовные поверхности собранного и прихвачеиного изделия осевые направляющие ролики располагались по разделке кромок, а каждый из двух валиков шириной 50 мм - на расстоянии 10 мм от продольной оси щва.

При этом валиками было нанесено покрытие в Б1;де двух полос, расположенных по обе стороны от оси сварного соединения, каждая из которых имела ширину 50 мм.

Описанное устройство позволит наносить покрытие, защии1ающее поверхность от прилипания брызг металла, одновременно па обе околошовиые поверхности свариваемого изделия в виде полос с равномерным по щирине и толщине слоем, не прибегая к различным способам защиты зоны сварки от попадания материала покрытия, что даст возможность сократить трудоемкость операции- нанесения защитного покрытия, улучшить качество сварного шва и повысить культуру производства.

Формула изобретения

1. Устройство для иапесения покрытия, содержащее узел подачи материала покрытия с раструбом, в основании которого на оси смонтирован валик, отличающееся тем, что, с целью обеспечения возможности одновременного нанесения полос покрытия на обе стороны околошовной поверхности свариваемого изделия на заданном расстоянии от оси сварного шва, оно снабжено дополнительным валиком и узлом подачи материала покрытия, подвижной платформой с транспортировочной ручкой, опорными катками, направляющими роликами, раздвижными ложементами и механизмом их перемещения, а каждый узел подачи мате|риала покрытия выполнен в виде размещенного на ложементе баллона с клапанно-распределительным приспособлением и

штоком, установленным по оси баллона и контактирующим с нажимным рычагом, шарнирно установленным на транспортировочной ручке.

2. Устройство по п. 1, отличающееся тем, что механизм перемещения ложементов вь1 полней в виде ходового винта с левой и правой резьбами в местах соединения с ложементами и буртом в средней части, размещенным в канавке основания, закрепленного на платформе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 49162, кл. В 05С 1/08, 1935 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДОВ ИЗ МЕТАЛЛОПЛАСТМАССОВЫХ ТРУБ | 2011 |

|

RU2458277C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Способ дуговой сварки | 1986 |

|

SU1323290A1 |

| ВЫЧИСЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1991 |

|

RU2011223C1 |

| ОГНЕТУШИТЕЛЬ | 2000 |

|

RU2188683C1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| ДОРОЖНАЯ МАШИНА РАЗМИНИРОВАНИЯ | 2002 |

|

RU2210721C1 |

/5

/4

20W

19

П

dudf

Фиг. 2

Авторы

Даты

1981-01-07—Публикация

1979-02-05—Подача