1

Изобретение относится к аналитической химии, в частности к аналитическому приборостроению, а именно к аппаратурному оформлению микроанализов методами жидкостной хроматографии.

Известен способ приготовления стеклянных микроколонок нагреванием одного из концов стеклянной трубки до температуры размягчения стекла для образования перетяжки (сужения) во внутреннем канале, Эта перетяжка служит для поддержания столба сорбента 1.

Недостатком известного способа является ненадежность закрепления фильтра-опоры для сорбента. Между фильтром и стенками колонки отсутствует сцепление и могут оставаться щели, в которые уходит с потоком элемента мелкие зерна сорбента, засоряя кюветы детекторов. При этом меняются параметры хроматографической микроколонки.

Известен способ приготовления стеклянных микроколонок для жидкостного микроколоночного хроматографа ХЖ-1305, разработанного в СКВ аналитического приборостроения АН 2. В микроколонку, представляющую собой толстостенный стеклянный капилляр, во внутренний канал ближе

к одному из концов капилляра помещают порошок с определенным размером зерна из того же стекла, что н сам капилляр. Затем эту область капилляра нагревают до температуры на 50°С ниже температуры размягчения материала капилляра для того, чтобы зерна стекла спеклись между собой. Но при этом полного слияния зерен не должио произойти. Должны остаться поры для прохода жидкости. К концам капилляра присоединяют эластичные трубки с концевыми элементами трубопровода.

Недостатками известного способа являются: неконтролируемая пористость фильтро-опоры, приводящая к проникновению части сорбента в кюветы детекторов микроколоночных хроматографов, либо к неоправданно высокому гидродинамическому сопротивлению фильтра; высокая стоимость изготовления микроколонок из-за больщого процента брака (до 99%). Пористость спеченного фильтра не поддается прогнозированию из-за того, что нагревают трубку снаружи. По краям фильтра зерна стекла сливаются в непроницаемый монолит, а в центре остаются слишком большие поры, пропускающие сорбент. Процент пористости обычно невысок (не более 20-30%) и поs.-,,... %I

,. , -,;,«.- I

;Ы ;

тому гидродинамическое сопротивление фильтра неоправданно высокое; из-за высокой пористости стекло не обладает достаточной химстойкостью к агрессивным элюентам и поры фильтра могут увеличиваться чаще всего в центральной области.

Целью предлагаемого изобретения является обеспечение однородности фильтраопоры и упрощения процесса изготовления микроколонок.

Указанная цель обеспечивается тем, что один из фланцев стеклянного капилляра обертывают эластичной пористой пленкой, из химстойкого материала и помещают оба его конца в соединительные трубки из термоусаживающегося материала, в эти же трубки с другого конца помещают концевые части трубопровода, трубки подвергают нагреву до полной усадки и спекания с фильтром-онорой в области соприкосновения со стеклянным капилляром и с концевыми элементами трубопровода; при этом через колонку непрерывно пропускают хладоагент с температурой на 180-230°С ниже температуры нагрева термоусаживающейся трубки.

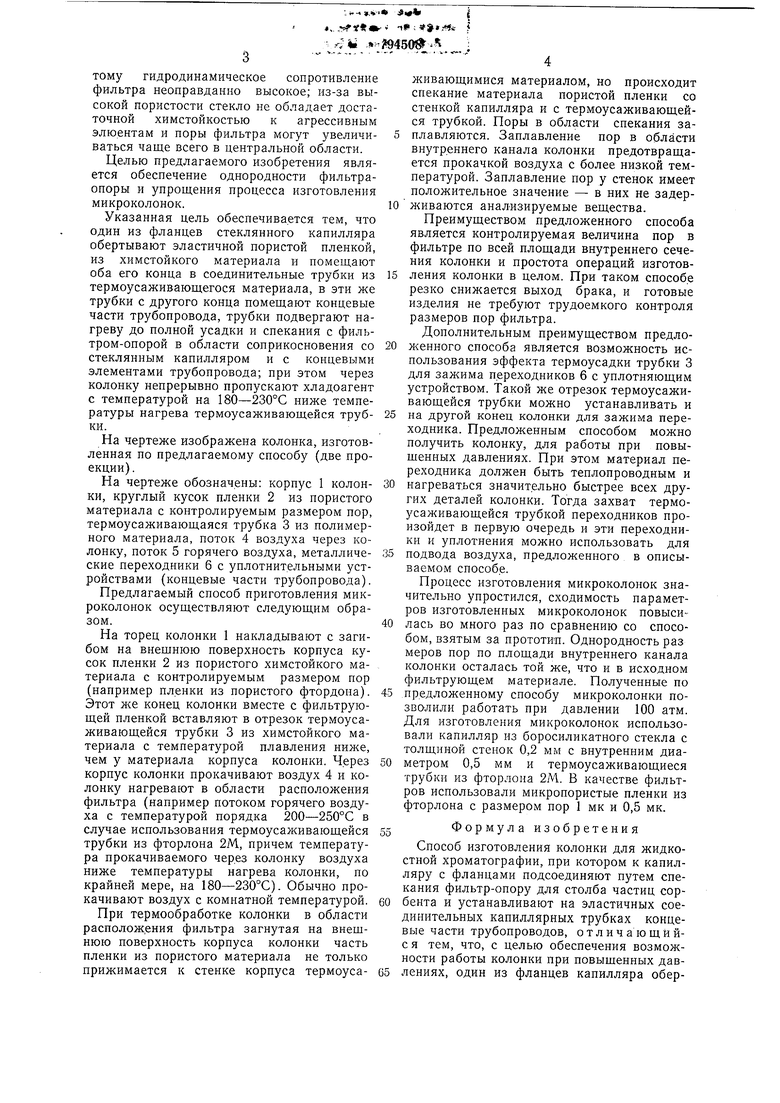

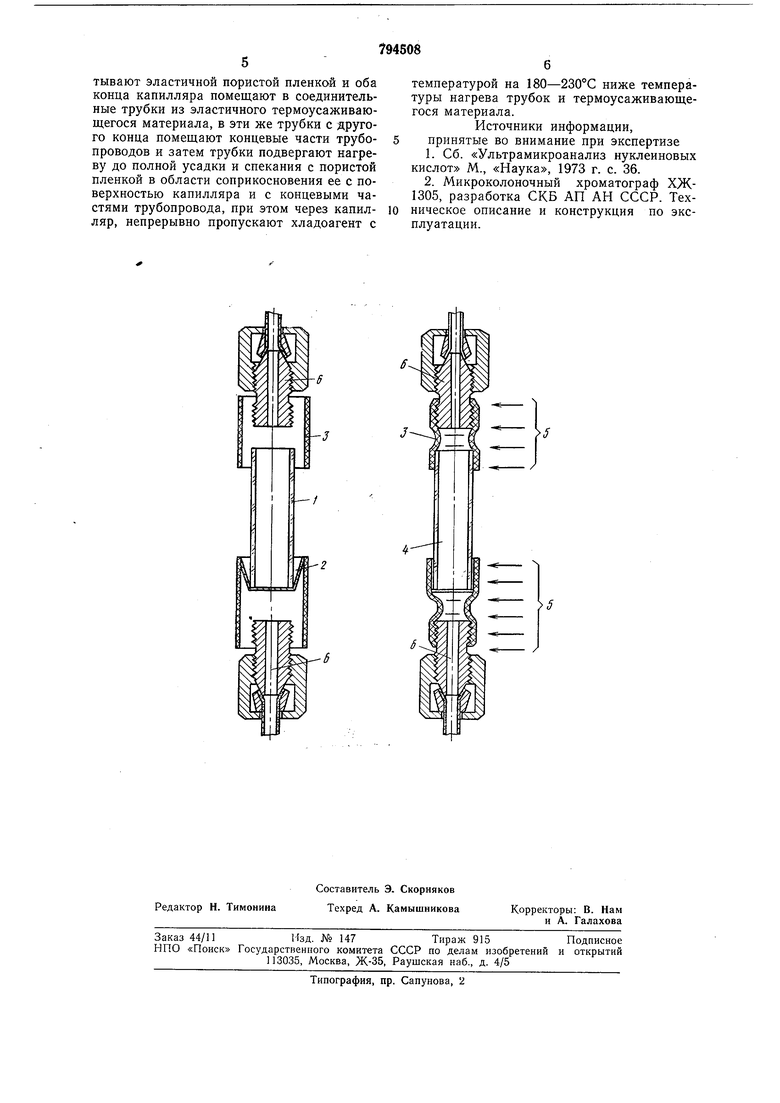

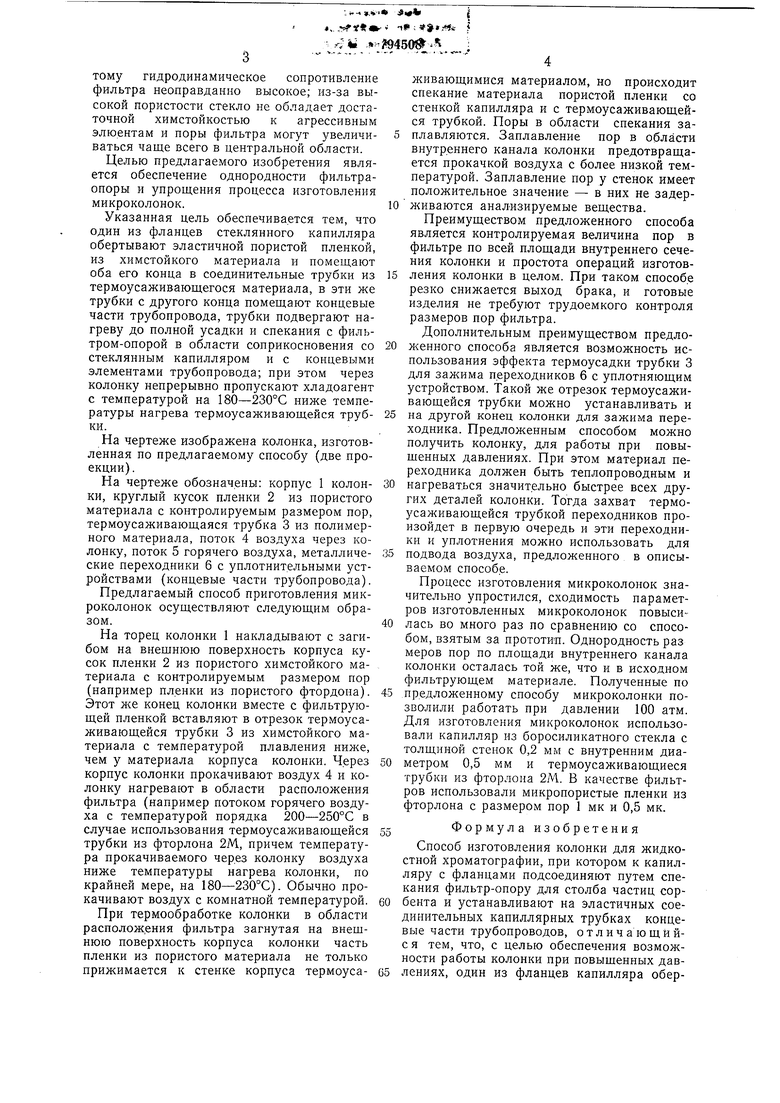

На чертеже изображена колонка, изготовленная по предлагаемому способу (две проекции).

На чертеже обозначены: корпус 1 колонки, круглый кусок пленки 2 из пористого материала с контролируемым размером пор, термоусаживающаяся трубка 3 из полимерного материала, поток 4 воздуха через колонку, поток 5 горячего воздуха, металлические переходники 6 с уплотнительными устройствами (концевые части трубопровода).

Предлагаемый способ приготовления микроколонок осуществляют следующим образом.

На торец колонки 1 накладывают с загибом на внещнюю поверхность корпуса кусок пленки 2 из пористого химстойкого материала с контролируемым размером пор (например пленки из пористого фтордона). Этот конец колонки вместе с фильтрующей пленкой вставляют в отрезок термоусаживающейся трубки 3 из химстойкого материала с температурой плавления ниже, чем у материала корпуса колонки. Через корпус колонки прокачивают воздух 4 и колонку нагревают в области расположения фильтра (например потоком горячего воздуха с температурой порядка 200-250°С в случае использования термоусаживающейся трубки из фторлона 2М, причем температура прокачиваемого через колонку воздуха ниже температуры нагрева колонки, по крайней мере, на 180-230°С). Обычно прокачивают воздух с комнатной температурой.

При термообработке колонки в области располож.ения фильтра загнутая на внешнюю поверхность корпуса колонки часть пленки из пористого материала не только прижимается к стенке корпуса термоусаживающимися материалом, но происходит спекание материала пористой пленки со стенкой капилляра и с термоусаживающейся трубкой. Поры в области спекания заплавляются. Заилавление пор в области внутреннего канала колонки предотвращается прокачкой воздуха с более низкой температурой. Заплавление пор у стенок имеет положительное значение - в них не задерживаются анализируемые вещества.

Преимуществом предложенного способа является контролируемая величина пор в фильтре по всей площади внутреннего сечения колонки и простота операций изготовления колонки в целом. При таком способе

резко снижается выход брака, и готовые

изделия не требуют трудоемкого контроля

размеров пор фильтра.

Дополнительным преимуществом предложенного способа является возможность использования эффекта термоусадки трубки 3 для зажима переходников 6 с уплотняющим устройством. Такой же отрезок термоусаживающейся трубки можно устанавливать и

на другой конец колонки для зажима переходника. Предложенным способом можно получить колонку, для работы при повыщенных давлениях. При этом материал переходника должен быть теплопроводным и

нагреваться значительно быстрее всех других деталей колонки. Тогда захват термоусаживающейся трубкой переходников произойдет в первую очередь и эти переходники и уплотнения можно использовать для

подвода воздуха, предложенного в описываемом способе.

Процесс изготовления микроколоиок значительно упростился, сходимость параметров изготовленных микроколонок повысилась во много раз по сравнению со способом, взятым за прототип. Однородность раз меров пор ио площади внутреннего канала колонки осталась той же, что и в исходном фильтрующем материале. Полученные по

предложенному способу микроколонки позволили работать при давлении 100 атм. Для изготовления микроколонок использовали капилляр из боросиликатного стекла с толщиной стенок 0,2 мм с внутренним диаметром 0,5 мм и термоусаживающиеся трубки из фторлона 2М. В качестве фильтров использовали микропористые пленки из фторлона с размером пор 1 мк и 0,5 мк.

Формула изобретения

Способ изготовления колонки для жидкостной хроматографии, при котором к капилляру с фланцами подсоединяют путем спекания фильтр-опору для столба частиц сорбента и устанавливают на эластичных соединительных капиллярных трубках концевые части трубопроводов, отличающИйс я тем, что, с целью обеспечения возможности работы колонки при повышенных давлениях, один из фланцев капилляра обертывают эластичной пористой пленкой и оба конца капилляра помещают в соединительные трубки из эластичного термоусаживающегося материала, в эти же трубки с другого конца помещают концевые части трубопроводов и затем трубки подвергают нагреву до полной усадки и спекания с пористой пленкой в области соприкосновения ее с поверхностью капилляра и с концевыми частями трубопровода, при этом через капилляр, непрерывно пропускают хладоагент с

температурой на 180-230°С ниже температуры нагрева трубок и термоусаживающегося материала.

Источники информации, принятые во внимание при экспертизе

1.Сб. «Ультрамикроанализ нуклеиновых кислот М., «Наука, 1973 г. с. 36.

2.Микроколоночный хроматограф ХЖ1305, разработка СКВ АП АН СССР. Техническое описание и конструкция по эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонка для жидкостной хроматографии | 1978 |

|

SU746281A1 |

| КОМПЛЕКТ ЭКСПРЕСС-ТЕСТОВ НА НАЛИЧИЕ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2015 |

|

RU2642599C2 |

| Способ экспресс-обнаружения солей хлорноватой, бромноватой кислот и взрывчатых составов на их основе и тест-система его реализующая | 2014 |

|

RU2616235C2 |

| Способ изготовления капиллярных колонок для газохроматографического разделения | 2020 |

|

RU2747017C1 |

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

| Способ изготовления капиллярных колонок | 2020 |

|

RU2747046C1 |

| Способ определения сульфаниламидных препаратов в объектах биологического происхождения | 1989 |

|

SU1663516A1 |

| СОРБЦИОННАЯ КОМПОЗИТНАЯ МЕМБРАНА И БИОСЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ДНК | 2016 |

|

RU2631934C1 |

| ХРОМАТОГРАФИЧЕСКАЯ КАПИЛЛЯРНАЯ КОЛОНКА ОТКРЫТОГО ТИПА СО СТРУКТУРИРОВАННЫМ СОРБЕНТОМ | 2006 |

|

RU2324175C1 |

| МОДУЛЬ РАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2338583C2 |

Авторы

Даты

1981-01-07—Публикация

1978-04-07—Подача