«

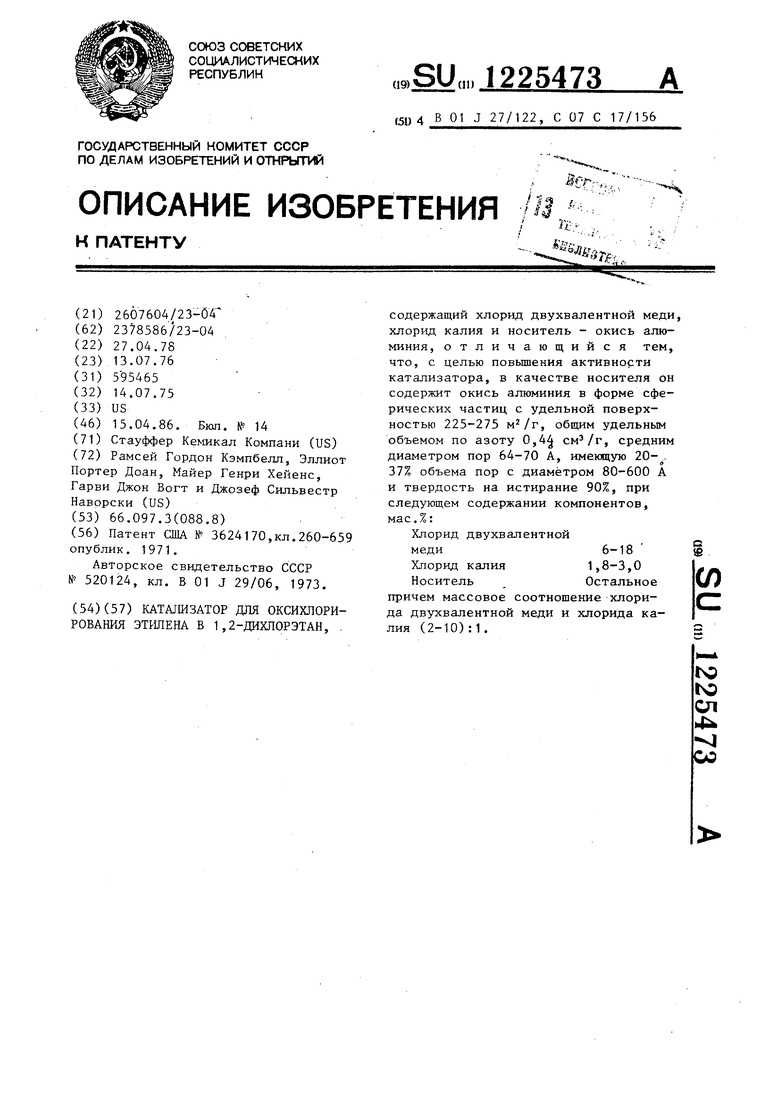

Изобретение относится к катализаторам для оксихлорирования олефинов в частности к катализатору для оксихлорирования этилена в 1,2-дих.лор- этан.

Целью изобретения является повышение активности катализатора за счет содержания в качестве носителя окиси алюминия с определенными 4 изи ко-механическими характеристиками, а также определенного содержания копонентов i

Для приготовления катализаторов используют глинозем со следующими характеристиками:

Площадь поверхности

(ВЕТ), м2/г Плотность, кг/м Потери при прокаливании (300 с), мас.%

Твердость по истиранию, %

250±25 592,68-704,81

5 макс.

90 мин 0,44

+ 3 меш + 3, + 4

-4, + 5 меш

-5, + 6 меш

-6 меш

Объем пор, Средний ,диаметр пор (БЕТ), А 64-70 Объем пор 80-600 А,% 20-37 Анализ на экране (экран Тейлора), мае.%:

1,0 макс

меш 25-70 25-70 10 макс 3 макс

Дифракция рентгеновских лучей по- казьшает три основных пика: ,на 1,39: 1,98 и 2,34 А. Пики на 1,39 и 1,98 А являются диффузными. Рентгеновская дифракция гамма-глинозема в соответ- ствии с ASTM 10-425 показывает,, что интенсивности пиков на 1,39 и ,98 А должны быть примерно одинаковыми, в то время как данные по дифракции для используемых катализаторов в этих примерах показывают что интенсивность пика на 1,39 А примерно в два раза больше, чем интенсивность пика на 1,98 А,

Результаты показьшают, что носитель представляет собой кристаллический гамма-глинозем плюс аморфную форму глинозема. Аморфная форма является ро-глиноземом, дифракционная картина которого имеет единственную .широкую полосу на 1,40 А.

Пример 1. Катализатор А .(6 мас.% хлорида двухвалентной меди, 3 мас.% хлорида калия, носитель остальное, при массовом соотношении хлоридов 2:1).

В контейнер помещают 540 г окиси Алюминия в виде сферических частиц, В отдельном контейнере готовят пропиточный раствор, который содержит 375 г дигидрата хлорида двухвалентной меди и 148 г хлорида калия, растворенных в 2 372 мл воды. Окись aлю IИHия и пропиточный раствор помещают во вращающийся барабан, которы герметизируют, и включают устройство IpЛЯ вращения в течение 15 мин с целью обеспечить пропитку. По истечении этого времени барабан извле

кают, открьшают и помещают пропитанные частицы окиси алюминия на желобы печи с принудительной вентиляцией, где поддерживают 140 с в течение 24 ч. Затем катализатор удаляют,дают ему охладиться и помещают в воздухонепроницаемые контейнеры для хранения.

Пример 2. Катализатор В (10 мас.% хлорида двухвалентной ме- ди, 3 мас.% хлорида калия при массовом соотношении хлоридов 3,3:1, носитель - остальное).

В контейнер помещают 5 436 г сферических частиц окиси алюминия. Б от- дельном контейнере готовят пропиточный раствор, который содержит 661,1 г дигидрата хлорида двухвалентной меди и 156 г хлорида калия, растворенного в 2 674 мл воды. Далее действуют аналогично примеру 1.

Пример 3. Катализатор С (18 мас.% хлорида двухвалентной меди, 1,8 Mac.Z хлорида калия при массовом соотношении 10:1, носитель остальное).

Б контейнер помещают 6 810 г сферических частиц окиси алюминия, как для приготовления катализаторов А и Б. В отдельном сосуде готовят пропиточный раствор, который содержит 1 937 г хлорида двухвалентной меди (дигидрата), 153 г хлорида калия и 4 014 мл воды. Далее действуют аналогично примеру 1.

Катализаторы А - С, полученные описанным способом, испытьшают в процессе оксихлорирования этилена.

Процесс проводят в устройстве, состоящем из трех реакторов R-, R, Rj, в каждом из которых содержится 40 никелевых трубок длиной 3,8 м и диаметром 2,54 см, помещенных на всю длину в 40 стальных труб диаметром 6,35 см и размещенных для нисходя

щего потока реагентов. Теплоту реакции удаляют посредством жидкости циркулирующей в кольцевом пространстве между двумя трубами. Температуры и места перегревов внутри каталитического слоя каждого реактора измеряют посредством подвижной термопары длиной 3,6576 м, которую вводят со дна каждого реактора.

Хлористый водород, этилен и воздух, нагретые до 140 С, вводят в реактор. Устанавливают 100%-ную пропускную способность, что соответствует скорости пропускания хлористого водорода в реакторе 117,6 г моль/ /ч дюйм. Скорости загрузки воздуха и этилена вычисляют- как процентный избыток по отношению к хлористому водороду для того чтобы осуществить стехиометричес кую реакцию для получения 1,2-дихлорэтана.

Газ, выходящий из реактора Rj после уменьшения давления, охлаждают в стеклянном водоохлаждаемом конденсаторе, в котором конденсируют весь непрореагировавший хлористый водород в виде водной фазы и основную часть полученного 1,2-дихлорэтана в виде относительно чистой (примерно 98,5%) органической фазы.Преобразование хлористого водорода определяют титрованием водной фазы гидроокисью натрия.

Несконденсированный газ из водо- охлаждаемого конденсатора анализируют методом газовой хроматографии. Анализы используют для вычисления образованных количеств окиси этилена и этилхлорида в виде процента к загружаемому этилену. Во всех трех реакторах длина слоя катализатора . составляет 342,9 см; первая (верхняя) часть имеет длину 205,74 см (60% длины слоя), а вторая (нижняя) часть имеет длину 137,16 см или 40% общей длины слоя. Катализатор А используют в первой части реактора R (слой 12); катализатор В используют в первой части реактора R(cлoй 14) катализатор С используют в реакторе Rj и в нижних частях реакторов R и R

В течение первых 60 ч опыта корртируют и стабилизируют работу. Промежуток времени с 265 ч до 298 ч используют для повторной стабилизации

5

0

5

0

5

0

5

0

процесса с последующим одномесячным перерьшом между частями опыта.

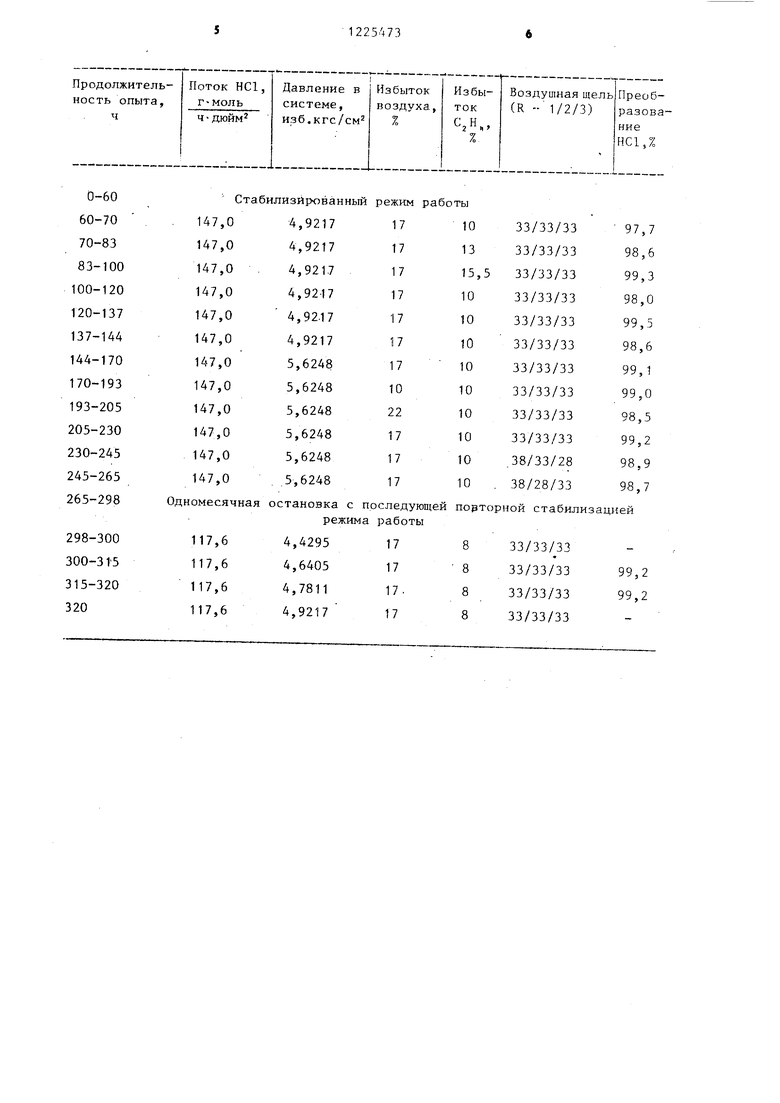

В табл. 1 представлены данные, . показывающие влияние некоторых изменений в общем давлении системы, избытка воздуха и этилена и распределения воздуха между тремя реакторами на преобразование хлористого водорода, селективность реакции к . 1,2-дихлорзтану и на температуру и расположение мест перегрева.

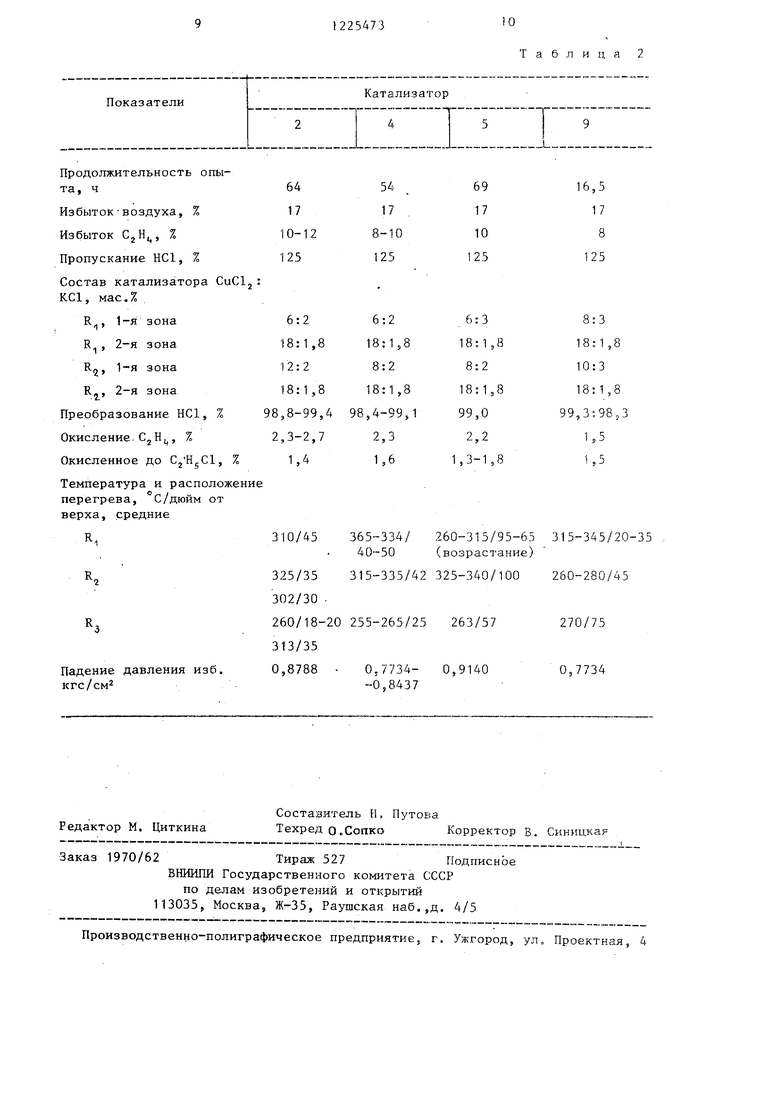

В табл. 2 представлены результаты испытаний различных составов катализаторов .

Во всех испытаниях слой катализатора имеет длину 342,9 см. В обоих реакторах R и R первая зона (верхняя или входная) составляет 205,74.см или 60% слоя, в то время как вторая зона составляет 137,16 см, или 40% общей длины слоя. В реакторе R используют катализатор С. Температуру охладителя поддерживают такой же, как и в предыдущем испытании.

л .

Из представленных данных видно, что использование предлагаемых катализаторов в описанных условиях приводит в результате к поддержанию температур перегревов в общем ниже 340 С при пропускной способности до 125% необходимой пропускной способности. Места перегревов имеют регулируемое расположение и фактически во многих случаях находятся ниже 300 С. Особенно важно, что падение давления остается примерно постоянным во всей реакционной системе (даже в опыте 1, продолжительность которого превышает 300 ч). Таким образом, не требуется понижать давление для поддержания регулирования перегрева и падение давления не увеличивается в течение продолжительного периода времени вследствие ухудшения катализатора. Более того, даже при высокой пропускной способности избыток этиле на должен поддерживаться в разумных пределах без существенного вредного воздействия на преобразование хлористого водорода.

Как видно из данных табл. 1 и 2, вполне достаточен избыток этилена примерно в 10%, в то время, как достигается 99%-ное преобразование хлористого водорода.

Стабилизированный режим работы

Примечание. Температуры охладителя поддерживают в следующих диапазонах: R, - 210-215 0; R,j - 209-215 С; R - 219-227°С.

Таблица 1

Таблица 2

| Патент США № 3624170,кл.260-659 опублик | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Катализатор для получения 1,2-дихлорэтана | 1973 |

|

SU520124A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-15—Публикация

1978-04-27—Подача