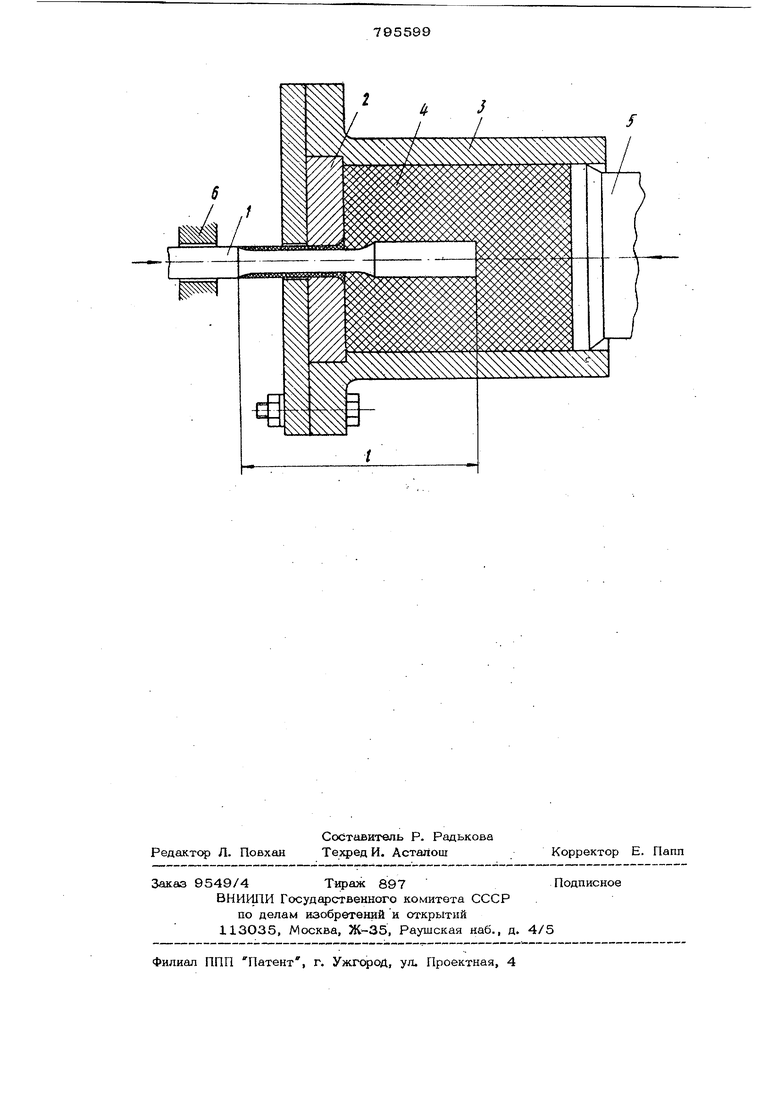

чины обжатия профиля, а также для настройзш велнчшц:, дашлеиия в среде в момент пачагш совместного истечения, служит регулирующее приспособление 6, при помощи которого производится зажим профиля и создание предварительного ус}шия противодавления, предотвращающего выстреливание профиля из матриц. Для предотвращеггкй истечения промежуточной среды дискретными порциями, в результате чего заостренный конец профиля может получиться волнистым, величина давле1шя квааижидкой среды должна быть равной пределу текучести материала профиля. С 1исьшаемый способ заострения концов профилей перед волочением опробован в лабораторных условиях. Для предварительного опробывэния способа заострения выбраны 2 видаЗаготовок: круглый пруток из быстрорежущей стали Р6М5 и конструкцио шой стали 45, профильный пруток, в сечении представляющий профиль 4-х перого метчика, из быстрорежу щей стали P9KS. Опробование способа заострения производят ка гидравлическом прессе ПД-47 усилием 160 Т. Этот пресс имеет величину хода 5ОО мм и скорость рабочего хода 2 мм/с. Заострение выполняют на обычной штамповой оснастке, включающе в гебя пуансон и забандежирова1шый кон тейнер, в который, были запрессованы со ответствующие обжимаемому профилю матрицы. При этом матрицы для этой цели не изготавливают специально, а используют те, которые по износу отбракованы на операциях горячего вьщавливания мет чиков и прутка. Для выполнения заострения используют в качестве промежуточной квазижидкой среды порошкообразный графит. Профильную заготовку вводят в ко1етейнер через очко матрицы на величину 2-4 описанных диаметров заготовки. Затем в контейнер засыпают порошко образный графит, объем которого определяют из условия создания необходимых 7 94 усилий и величины обжатия (д формации) профиля и аыталкивш1ия ei о из матрицы т.е. 15О Т (на ход). Работы по заострению профилей производят с нагретой и холодной заготовками. В обоих случаях результаты удовлетворительны (утонение профиля доходит до О,7-1,8 мм), только в случае нагретого металла усилие пресса значительно ниже (до 60%). Г еимущества предлагаемого способа заключаются в том, что можно заострять профили различной конструкции, достигая утонения его до О,7-1,8 мм, что является достаточным для ввода заостренной части в волоку. Заострение по описываемому способу можно проводить как холодного, так и нагретого профиля, причем последний случай используется для заострения профилей выдавленных из труднодеформируемых материалов и -профилей сложного сечения. Описываемый способ позволяет управлять как величиной, так и качеством заострения в процессе пластической деформации его. Формула изобретения Способ заострения концов профилей перед волочением, отличающийс я тем, что, с целью повышения равномерности обжатия по сечению профиля слоясной формы, обжатие конца профиля осуществляют давлением квазижидкой среды, превышающим предел текучести материала профиля, при этом к противоположному концу профиля прикладывают усилие противодавления, равное по величине пределу текучести материала профиля. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 2О5796, кл. В 21 С 5/ОО, 28.11.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заострения концов профильной заготовки перед волочением и устройство для его осуществления | 1981 |

|

SU984550A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Способ упрочнения сталей мартенситного класса | 1979 |

|

SU893366A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2088393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

Авторы

Даты

1981-01-15—Публикация

1978-03-14—Подача