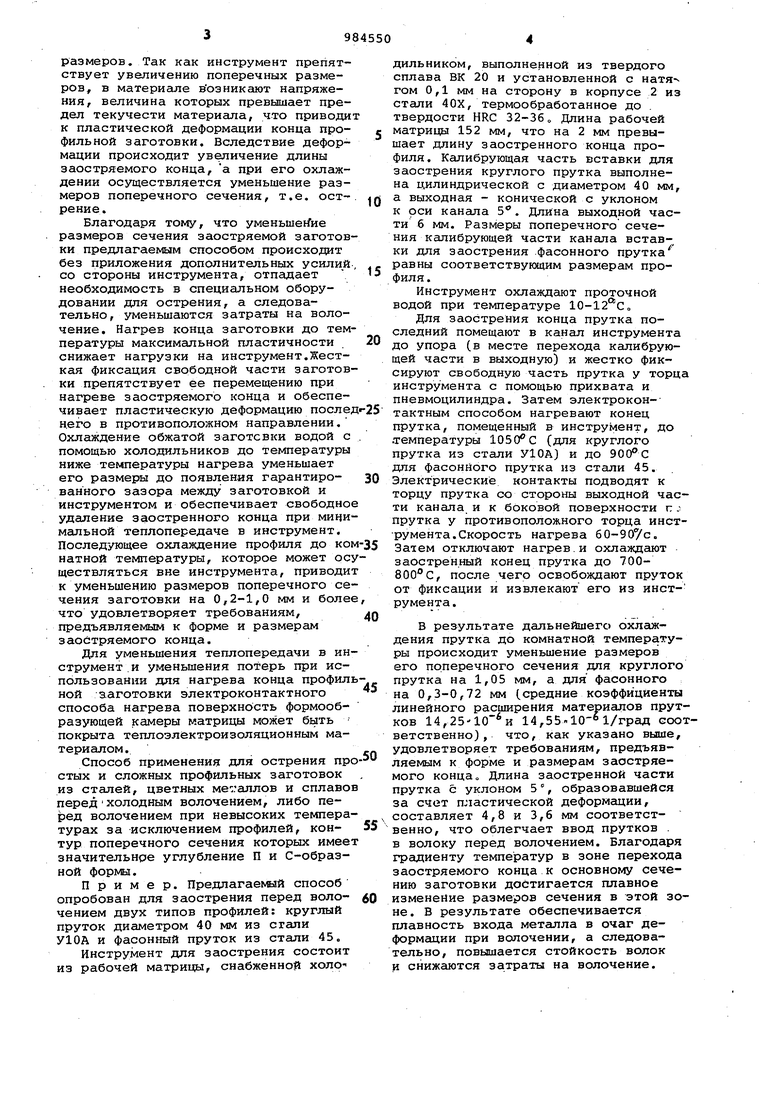

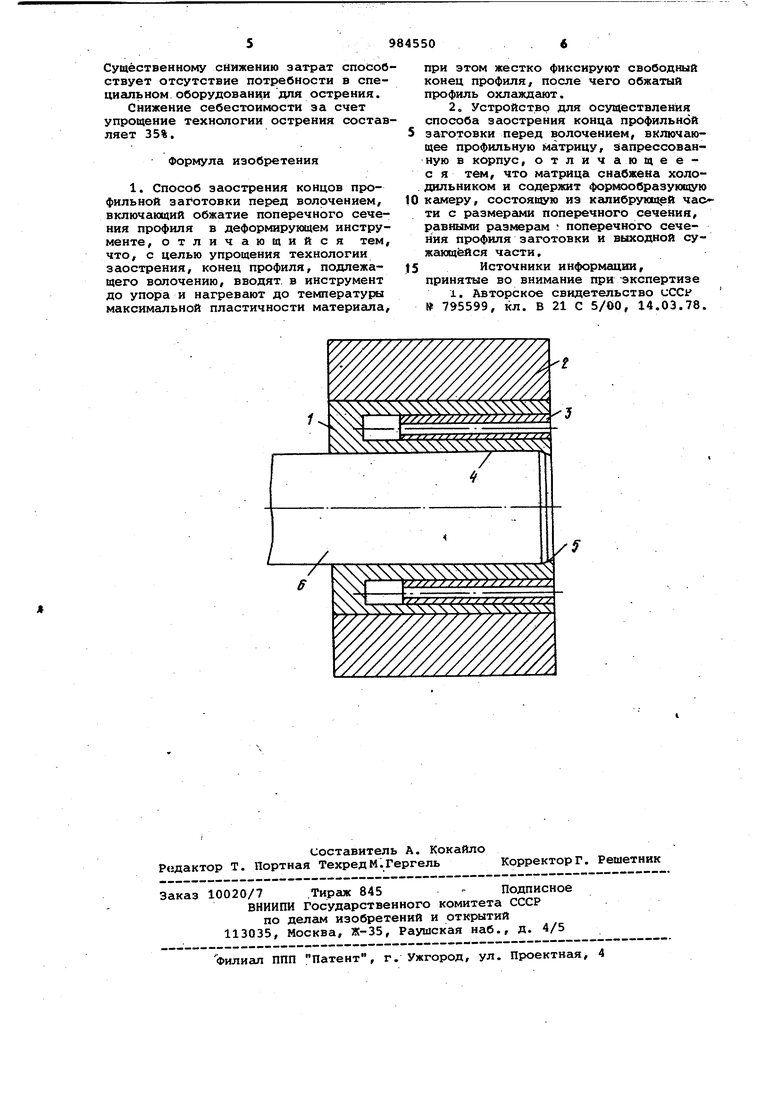

размеров. Так как инструмент препятствует увеличению поперечных размеров, в материале возникаиот напряжения, величина которых превышает предел текучести материала, что приводи к пластической деформации конца профильной заготовки. Вследствие деформации происходит увеличение длины заостряемого конца, а при его охлаждении осуществляется уменьшение размеров поперечного сечения, т.е. острение. Благодаря тому, что уменьше1 ие размеров сечения заостряемой заготов ки предлагаемым способом происходит без приложения дополнительных усилий со стороны инструмента, отпадает необходимость в специальном оборудовании для острения, а следовательно , уменьшаются затраты на волочение. Нагрев конца заготовки до тем пературы максимальной пластичности снижает нагрузки на инструмент.Жесткая фиксация свободной части заготов ки препятствует ее перемещению при нагреве заостряемого конца и обеспечивает пластическую деформацию после него в противоположном направлении. Охлаждение обжатой заготовки водой с помощью холодильников до температуры ниже температуры нагрева уменьшает его размеры до появления гарантированного зазора между заготовкой и инструментом и обеспечивает свободно удаление заостренного конца при мини мальной теплопередаче в инструмент. Последующее охлаждение профиля до ко натной температуры, которое может ос ществляться вне инструмента, приводи к уменьшению размеров поперечного се чения заготовки на 0,2-1,0 мм и боле что удовлетворяет требованиям, предъявляемым к форме и размерам заостряемого конца. Для уменьшения теплопередачи в ин струмент, и уменьшения потерь при использовании для нагрева конца профил ной заготовки электроконтактного способа нагрева поверхность формообразующей камеры матрицы может быть покрыта теплоэлектроизоляционным материалом. Способ применения для острения пр стых и сложных профильных заготовок из сталей, цветных металлов и сплаво передхолодным волочением, либо перед волочением при невысоких температурах за исключением профилей, контур поперечного сечения которых имее значительное углубление П и С-образной формы. Пример. Предлагаекий способ опробован для заострения перед волочением двух типов профилей: круглый пруток диаметром 40 мм из стали У10А и фасонный пруток из стали 45. Инструмент для заострения состоит из рабочей матрицы, снабженной холо дильником, выполненной из твердого сплава ВК 20 и установленной с натя гом 0,1 мм на сторону в корпусе 2 из стали 40Х, термообработанное до . твердости HRC 32-36. Длина рабочей матрицы 152 мм, что на 2 мм превышает длину заостренного конца профиля. Калибрующая часть вставки для заострения круглого прутка выполнена цилиндрической с диаметром 40 мм, а выходная - конической с уклоном к оси канала 5°. Длина выходной части б мм. Размеры поперечного сечения калибрующей части канала вставки для заострения фасонного прутка равны соответствующим размерам профиля . Инструмент охлаждают проточной водой при температуре 10-12 Со Для заострения конца прутка последний помещают в канал инструмента до упора (в месте перехода калибрующей части в выходную) и жестко фиксируют свободную часть прутка у торца инструмента с помощью прихвата и пневмоцилиндра. Затем электроконтактным способом нагревают конец прутка, помещенный в инструмент, до .температуры 1050 С (для круглого прутка из стали У10А) и до 900° С для фасонного прутка из стали 45. Электрические контакты подводят к торцу прутка со стороны выходной части канала и к боковой поверхности п . прутка у противоположного торца инструмента.Скорость нагрева 60-907с. Затем отключают нагрев.и охлаждают заостренный конец прутка до 700800С, после чего освобождают пруток от фиксации и извлекают его из инструмента. В результате дальнейшего охлаждения прутка до комнатной температуры происходит уменьшение размеров его поперечного сечения для круглого прутка на 1,05 мм, а для фасонного на 0,3-0,72 мм {.средние коэффицйенты линейного расширения материалов прутков 14,25-10 и 14,55 10 1/град соответственно), что, как указано выше, удовлетворяет требованиям, предъявляемым к форме и размерам заостряемого конца Длина заостренной части прутка с уклоном 5 °, образовавшейся за счет пластической деформации, составляет 4,8 и 3,6 мм соответственно, что облегчает ввод прутков . в волоку перед волочением. Благодаря градиенту температур в зоне перехода заостряемого конца к основному сечению заготовки достигается плавное изменение размеров сечения в этой зоне. В результате обеспечивается плавность входа металла в очаг деформации при волочении, а следовательно, повышается стойкость волок и снижаются затраты на волочение.

Существенному снижению затрат способствует отсутствие потребности в специальном оборудовании для острения.

Снижение себестоимости за счет упрощение технологии острения составляет 35%.

Формула изобретения

1. Способ заострения концов профильной заготовки перед волочением, включающий обжатие поперечного сечения профиля в деформирующем инструменте, отличающийся тем, что, с целью упрощения технологии заострения, конец профиля, подлежащего волочению, вводят в инструмент до упора и нагревают до температуры максимальной пластичности материала.

при этом жестко фиксируют свободный конец профиля, после чего обжатый профиль охлаждают.

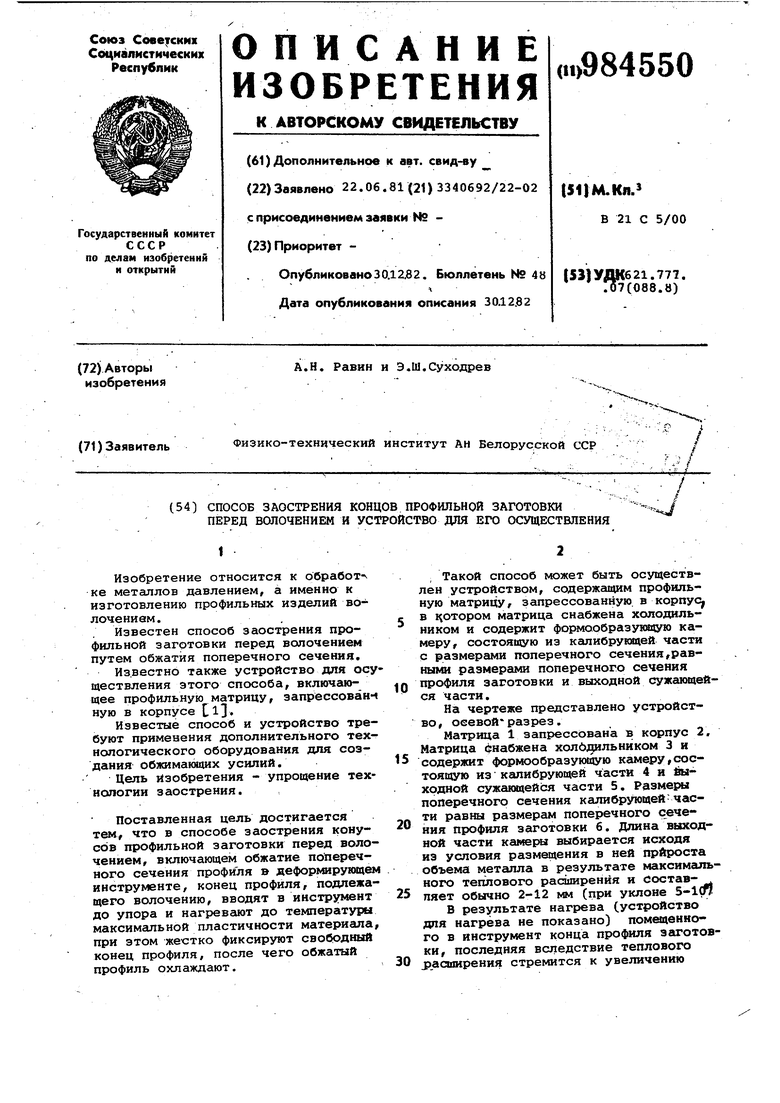

2 о Устройство для осуществления способа заострения конца профильной

5 заготовки перед волочением, включающее профильную матрицу, запрессованную в корпус, отличающееся тем, что матрица снабжена холо. дильНИКОМ и содержит формообразующую

10 камеру, состоящую из капибрунщ й чаоти с размерами поперечного сечения, равными размерам попед)ечного сечения профиля заготовки и выходной суЖсоощёйся части,

15 Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство uCCf 795599, кл. В 21 С 5/00, 14.03.78.

-f

)

44X1Y7/77 /7///y////////ч

Л Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ заострения концов профилейпЕРЕд ВОлОчЕНиЕМ | 1978 |

|

SU795599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| Способ изготовления профильныхиздЕлий | 1979 |

|

SU820961A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

/

/

/

Авторы

Даты

1982-12-30—Публикация

1981-06-22—Подача