(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок рабочей клети | 1978 |

|

SU721159A2 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| Способ изготовления гофрированных профилей | 1979 |

|

SU897329A1 |

| Способ изготовления гнутых неравнополочных профилей | 1975 |

|

SU565744A1 |

| Способ изготовления гнутых неравнополочных профилей | 1987 |

|

SU1496864A1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| Способ изготовления несимметричных гнутых профилей | 1981 |

|

SU1019727A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1407614A1 |

| Способ изготовления гнутых неравнополочных швеллеров | 1984 |

|

SU1228939A1 |

Изобретение относится к обработкь Металлов давлением, а именно к области изготовления гнутых профилей на профиле гибочных агрегатах. В .процессе изготовления- гнутых про филей проката в ряде случаев из-за нё равномерности деформаций по длине и поперечному сечению профиля не обеспечивается сохранение формы профиля, выражающееся в продольном искривлении к скручиванки формуемого профиля. Известен способ изготовления гнутых профилей с применением правильных головок, вьгоодных столов или выводных натфавляющих проводок, в соответствие с которым устранение скручивания профилей или изгиба их в любом направлении осуществляется с помощью указанных устройств, чаще всего установлен ных за последней формующей «летью, до- полнительных нормальных давлений, нрлгкладываемых вне осевой : плоскости валков, и компенсирующих изгибакяцие и скручивающие профиль моменты ij. Приложение дополнительных нормальных давлений,создающих компенсирующие изгибающие моменты, по известному способу осуществляется вне очага деформации, т.е. когда формообразование профиля закончено и, следовательно, не предупреждая продольные искревления и скручивания изготавливаемого профиля, правят изготовленный профиль имеющий значительное продольное искривление и скручивание, что не позволяет в ряде случаев добиться желаемого качества, так как возможно при устранении указанных дефектов появление новых. Так, при устранении продольного искривления увеличивается продольное скручивание и наоборот. Одновременно при устранении указанных дефектов наблюдается появление гофров по кромкам плоских крайних элементов профилей, вызванных потерей устойчивости последних. Это, соответственно, требует приложения больших дополнительных нормальных давлений, а, следовательно, и больших энергозатрат на изготовление профилей. Кроме того, при поштучном процессе с применением известного способа правка заднего конца профиля невозможна. Таким образом основным недостатком известного способа является невозможность предупреждения продольного изгибания и скручивания профиля в процессе его изготовления.

Цель изобретения - улучшение качества профилей путем предупреждения их продольного скручивания и изгибания.

Указанная цель достигается тем, что. дополнительные усилия прикладывают к профилю в Ъчаге деформации одновргален- но с усилиями формовки.

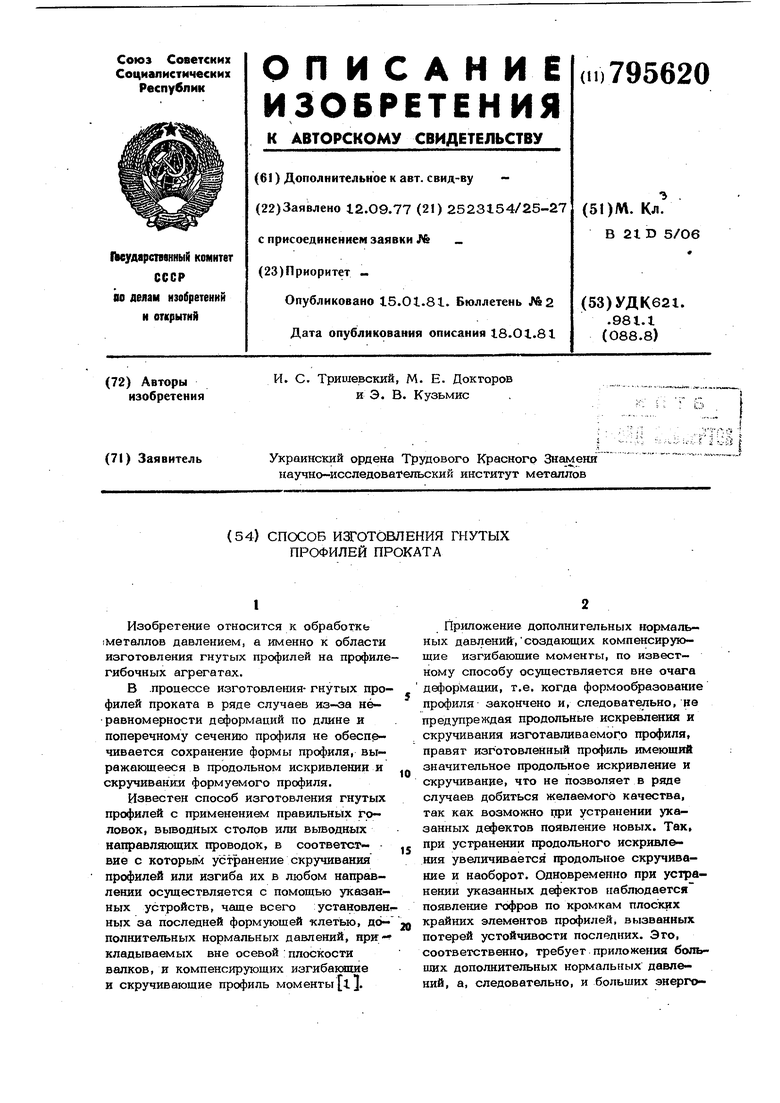

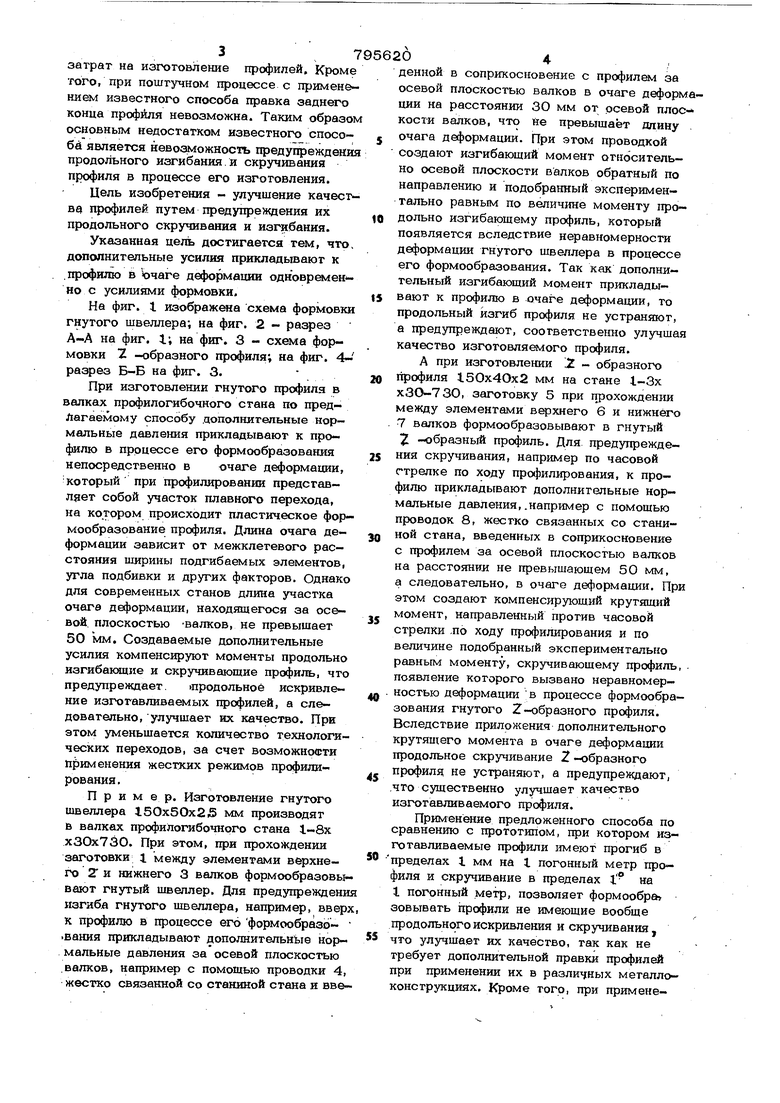

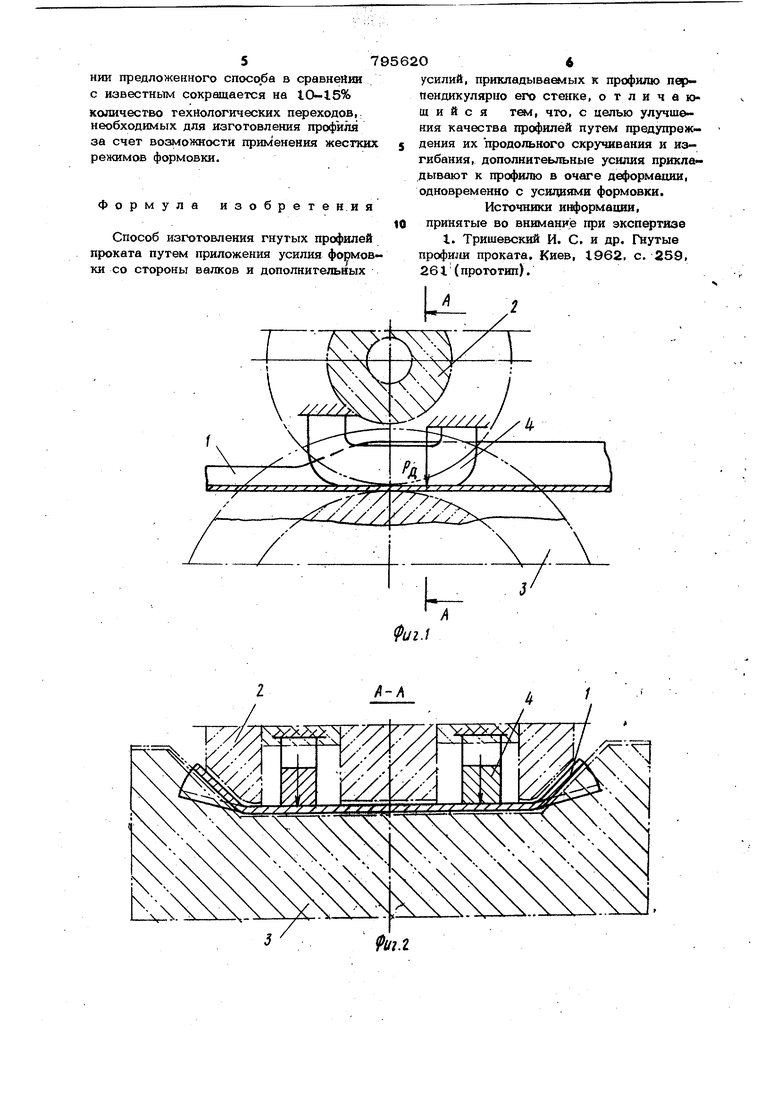

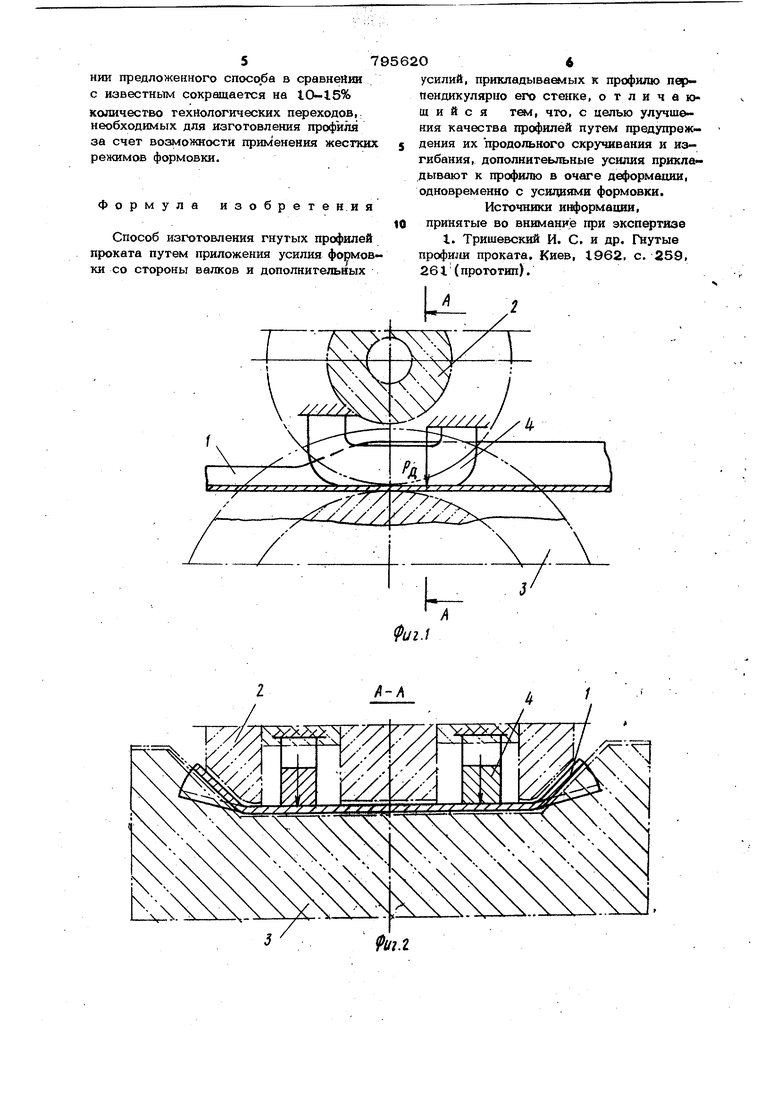

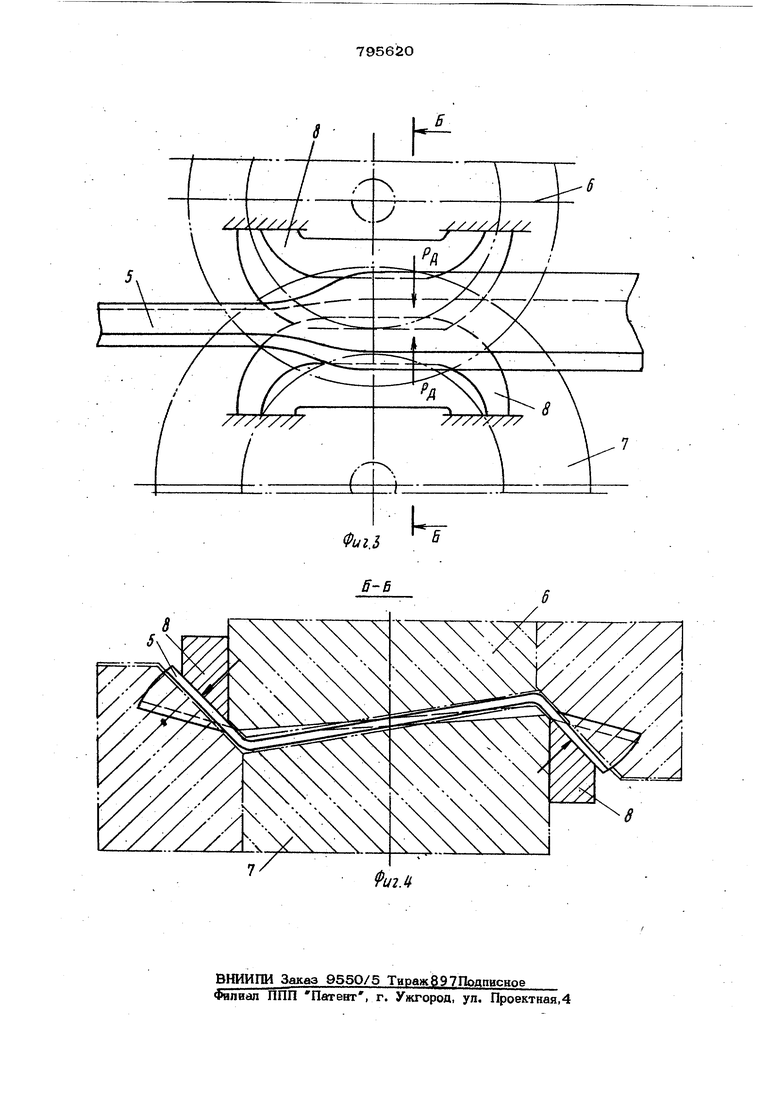

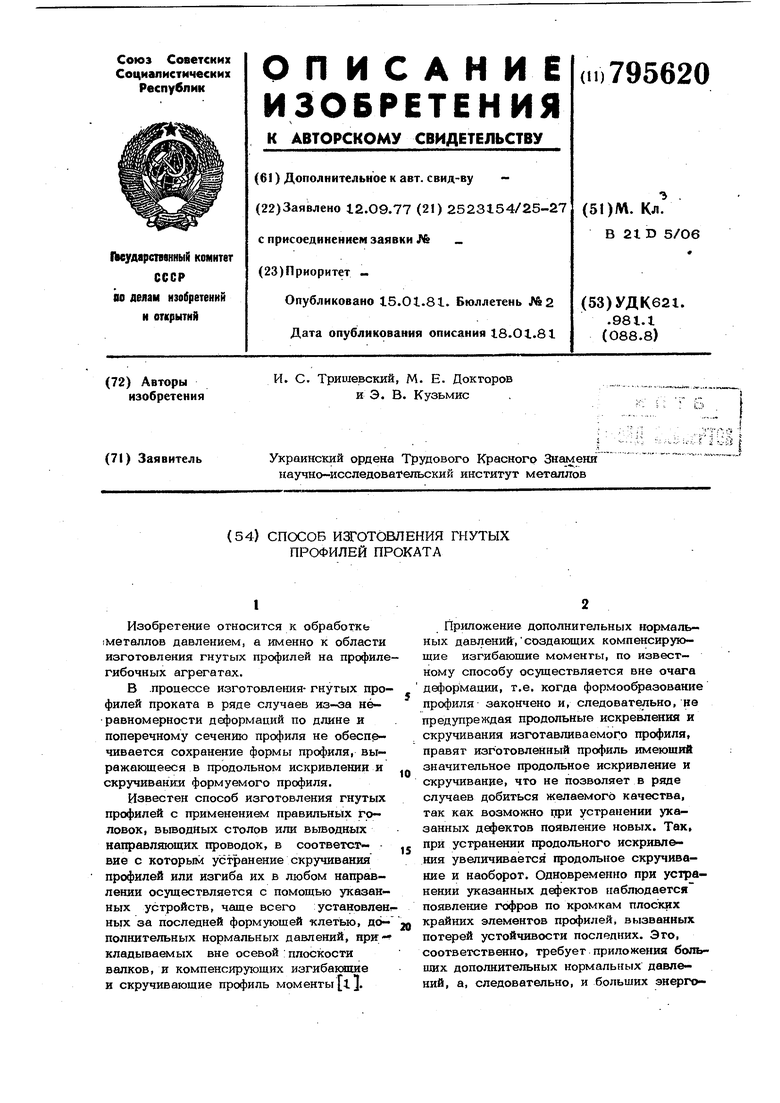

На фиг. I изображена схема форм:овки гнутого швеллера; на фиг. 2 - А-А на фиг. I; на фиг. 3 - схема формовки Z -образного профиля; на фиг. 4разрез Б-Б на фиг. 3.

При изготовлении гнутого профиля в валках профилогибочного стана по предлагаемому способу дополнительные нормальные давления прикладывают к профилю в процессе его формообразования непосредственно в очаге деформации, который при профилировании представляет собой участок плавного перехода, на котором происходит пластическое формообразование профиля. Длина очага деформации зависит от межклетевого расстояния ширины подгибаемых элементов, угла подбивки и других факторов. Однако для современных станов длина участка очага деформации, находящегося за осевой плоскостью валков, не превышает 50 мм. Создаваемые дополнительные усилия компенсируют моменты продольно изгибакицие и скручивающие профиль, что предупреждает. «продольное искривление изготавливаемых профилей, а следовательно, улучшает юс качество. При этом уменьшается количество технологических переходов, за счет возможности применения жестких режимов профилирования .

Пример. Изготовление гнутого швеллера I50x50x2i5 мм производят в валках профиЛогибочного стана 1-8х хЗОхТЗО. При этом, при прохождении заготовки I между элементами верхнего 2 и нижнего 3 валков формообразовывают гнутый швеллер. Для предупреждени изгиба гнутого швеллера, например, ввер к профилю в процессе его формообразования прикладывают дополнительнЬге нормальные давления за осевой плоскостью валков, например с помощью проводки 4 жестко связанной со станиной стана и ввеенной в соприкосновение с профилем за севой плоскостью валков в очаге деформаии на расстоянии ЗО мм от осевой плосости валков, что йе превышает длину чага деформации. При этом проводкой создают изгибающий момент относительно осевой плоскости валков обратный по направлению и подобранный экспериментально равным по величине моменту 1фоольно изгибающему профиль, который появляется вследствие неравномерности еформации гнутого швеллера в процессе его формообразования. Так как дополнительный изгибающий момент прикладывают к профилю в очаге деформации, то продольный изгиб профиля не устраняют, а предупреждают, соответственно улучшая качество изготовляемого профиля.

А при изготовлении 2. - образного профиля 150х4Ох2 мм на стане 1-Зх хЗО-730, заготовку 5 при прохождении между элементами верхнего 6 и нижнего 7 валков формообразовывают в гнутый 2 -образный профиль. Для предупреждения скручивания, например по часовой стрелке по ходу профилирования, к профилю прикладывают дополнительные нормальные давления,.например с помощью проводок 8, жестко связанных со станиной стана, введенных в соприкосновение с профилем за осевой плоскостью валков на расстоянии не превышающем 50 мм, а следовательно, в очаге деформации. При этом создают компенсирующий крутящий момент, направленный против часовой стрелки .по ходу профилирования и по величине подобранный экспериментально равным моменту, скручивающему профиль, появление которого вызвано неравномер- ностью деформации в процессе формообразования гнутого Z-образного профиля. Вследствие приложения дополнительного крутящего момента в очаге деформации продольное скручивание 2 -образного профиля не устраняют, а предупреждают, .что существенно улучшает качество изготавливаемого профиля.

Применение предложенного способа по сравнению с прототипом, при котором изготавливаемые профили имеют прогиб в пределах I мм на I погонный метр профиля и скручивание в пределах 1° на I погонный метр, позволяет формообра зовывать профили не имеющие вообще продольного искривления и скручивания J что улучшает их качество, так как не требует дополнительной правки профилей при применении их в различных металлоконструкциях. Кроме того, при применеНИИ предложенного способа в сравнении с известным сокращается на 10-15%

количество гехйологических переходов,: необходимых для изготовления профиля за счет возможности применения жестких режимов формовки.

Формула из о б р е т е ни я

Способ изготовления гнутых профилей проката путем приложения усилия формовки со стороны валков и дополнительных

усилий, прикладываемых к профилю перпендикулярно его стенке, отличающийся т&л, что, с целью улучшения качества профилей путем предупреждения их продольного скручивания и изгибания, дополнитеьльные усилия прикладывают к профилю в очаге деформации, одновременно с усидиями формовки.

Источники информации, принятые во внимание при экспертизе I. Тришевский И. С, и др. Гнутые профшш проката. Киев, 1962, с. 259, 261 (прототип).

Фиг.

Авторы

Даты

1981-01-15—Публикация

1977-09-12—Подача