1

(21)4744398/08 (22)22.05.89 (46)30.09.92. Бюл. №36

(71)Производственное объединение Ново- крамоторский машиностроительный завод

(72)В.Н.Стрельников

(56)Авторское свидетельство СССР № 521084,кл. В 23 F 9/08, 1972.

Авторское свидетельство СССР Ms 601093, кл. В 23 F 9/04, 1975.

Авторское свидетельство СССР № 631275, кл. В 23 F 9/00, 1976.

Авторское свидетельство СССР № 1065115, кл. В 23 F5/12, 1982. (54) СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

(57)Применение; изобретение относится к машиностроению, к способу обработки зубчатых колес инструментом в виде гребенки, в частности к производству колес с арочными зубьями. Сущность изобретения: обработку зубчатых колес 1 производят инструментом в виде гребенки 5, которой сообщают возвратно-поступательное движение резания S, вдоль зуба, а обрабатываемому колесу 1 после осуществления движения резания - согласованные между собой вращение вокруг своей оси и поступательное перемещение в направлении, параллельном его торцовой плоскости Поступательное перемещение гребенки 5 производят по дуге из условия обеспечения всем точкам смежных режущих кромок гребенки движения в плоскостях, перпендикулярных торцовой плоскости колеса, по дугам равной кривизны. 3 ил.

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| Устройство для обработки арочных зубьев зубчатых колес | 1989 |

|

SU1722718A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Зубострогальная гребенка | 1982 |

|

SU1155383A1 |

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

Изобретение относится к машиностроению, к способу обработки зубчатых колес инструментом в виде гребенки, в частности к производству колес с арочными зубьями.

Известен способ нарезания круговых зубьев цилиндрических колес по методу копирования, при котором заготовку поворачивают вокруг своей оси в прямом и обратном направлениях. Для получения геометрии зубьев колес зацепления Новикова с переменным смещением исходного контура по ширине зубчатого венца инструмент, например кольцевую фрезу, перемещают по плавной кривой в вертикальной плоскости, проходящей через ось фрезы параллельно оси заготовки. После прохождения фрезой

средней плоскости заготовки это движение выполняют в обратном направлении.

Известный способ малопроизводителен, имеет низкую точность и не обеспечивает одинаковые радиусы кривизны по длине смежных (выпуклого и вогнутого) профилей. Способ требует специальные приспособления и инструмент, дорогостоящий и малоэффективный, поэтому не применяется в производстве.

Известен способ нарезания зубчатых изделий с криволинейной формулой зуба профилирующими резцами, расположенными по окружности резцовой головки, которой сообщают вращение вокруг своей оси. Деление на шаг зуба и подачу на глубину после каждого прохода, для нарезания зубXI

о

00

XI ю

чатых реек, обработку каждой выпуклой и вогнутой стороны зуба выполняют резцами, расположенными на окружности одного диаметра резцовой головкой, ось которой устанавливают в плоскости рейки под углом к ее делительной плоскости.

Этот способ отличается низкой точностью изготовления, требует создания специальных станков. При этом способе не обеспечиваются одинаковые радиусы кри- визны по длине смежных профилей.

Известен способ обработки изделий с циклоидальным профилем в торцовом сечении в условиях обката инструментом, которому сообщают вращение вокруг оси, расположенной эксцентрично оси изделия, с целью обработки зубчатых колес для шариковых передач, нормальное сечение зубьев которых представляет аркообразный профиль, обработку производят пальцевой фрезой с режущей кромкой, выполненной по профилю, соответствующему профилю зуба нарезаемого колеса в нормальном сечении, которой сообщают дополнительное вращение вокруг оси, смещенной относи- тельно эксцентричной оси вращения инструмента на величину, равную радиусу размещения шаров в нарезаемой передаче.

Известный способ имеет низкие техно- логические возможности, малопроизводителен, обладает низкой точностью изготовления зубьев и может быть использован только для их черновой прорезки.

Наиболее близким техническим реше- нием является способ обработки зубьев цилиндрических колес, согласно которому для повышения точности обработки крупномодульного колеса из материала с высокой твердостью гребенке дополнительно сооб- щают равномерное движение в плоскости, перпендикулярной плоскости ее возвратно- поступательного движения.

Известное техническое решение ограничивает технологические возможности способа нарезания зубьев и может применяться только при финишных операциях. Усложняется конструкция зубострогально- го станка и технологический процесс нарезания зубьев, так как вводится дополнительная финишная операция, которая обеспечивается материально-технической и технологической подготовкой производства.

Целью изобретения является расшире- ние технологических возможностей способа за счет создания условий получения выпукло-вогнутой формы зуба в продольном направлении,

Это достигается тем, что способ обработки зубчатых колес инструментом в виде гребенки, которой сообщают возвратно-поступательное движение резания вдоль зуба, а обрабатываемому колесу после осуществления движения резания - согласованные между собой вращения вокруг своей оси и поступательное перемещение в направлении, параллельном его торцовой плоскости, согласно изобретения поступательное перемещение гребенки производят по дуге из условия обеспечения всем точкам смежных режущих кромок гребенки движения в плоскостях, перпендикулярных торцовой плоскости колеса по дугам равной кривизны.

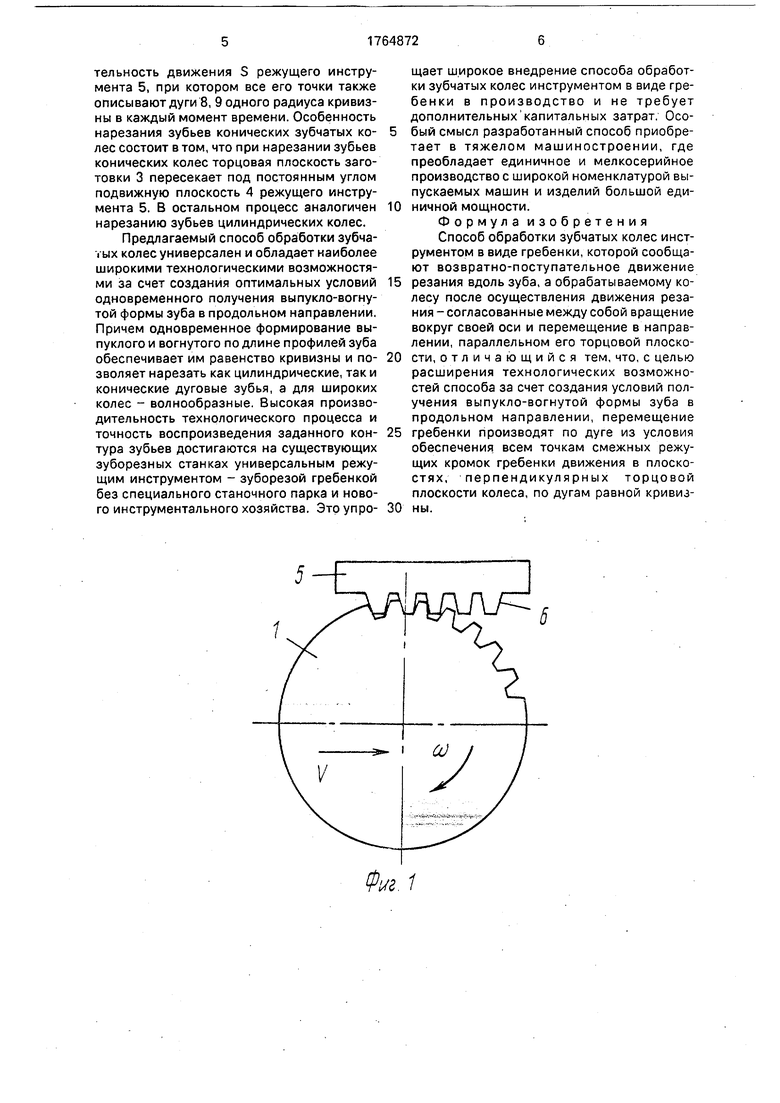

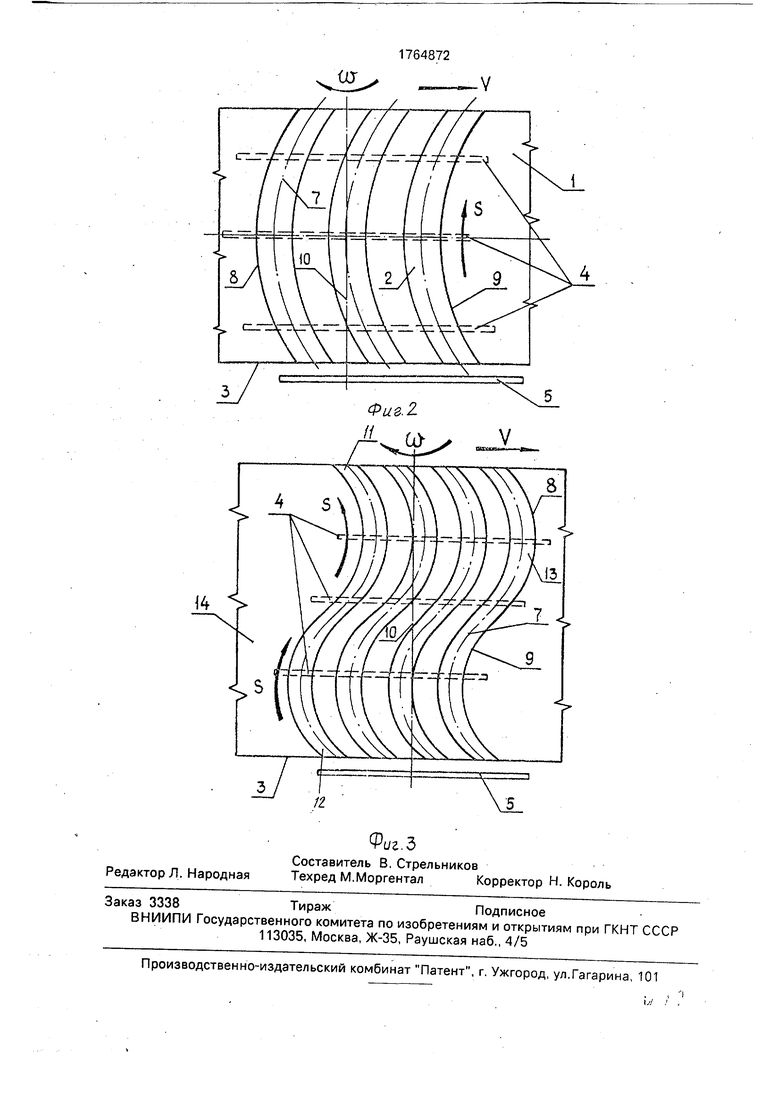

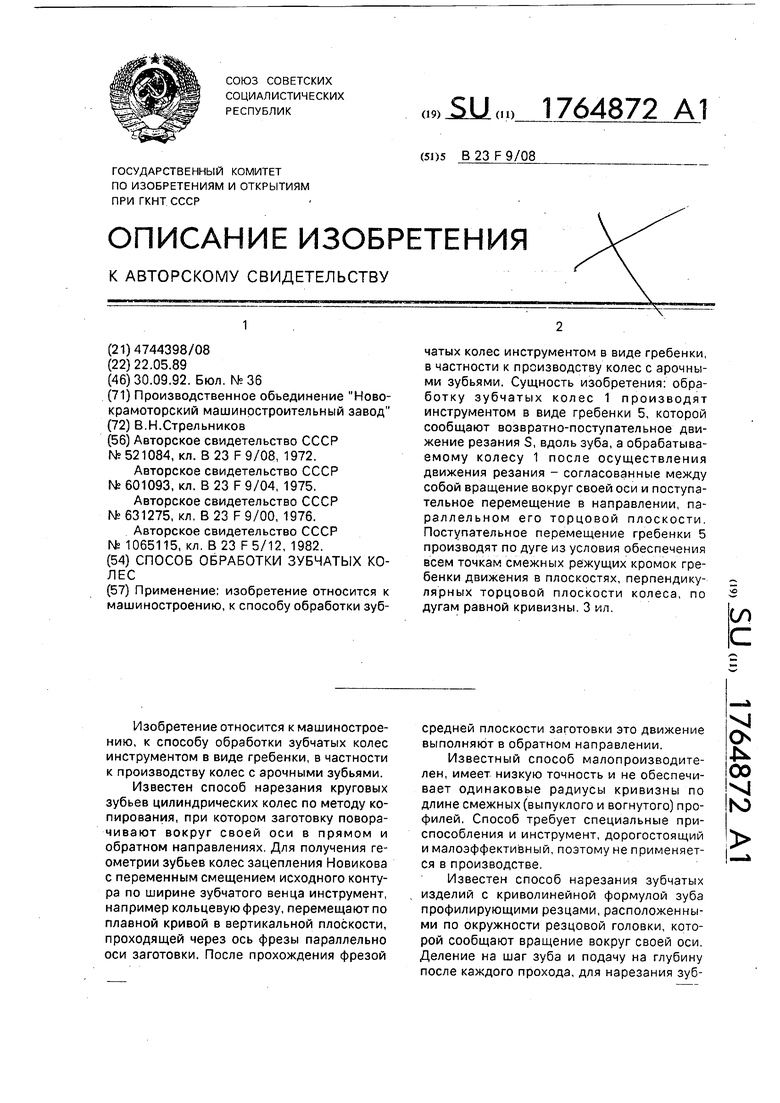

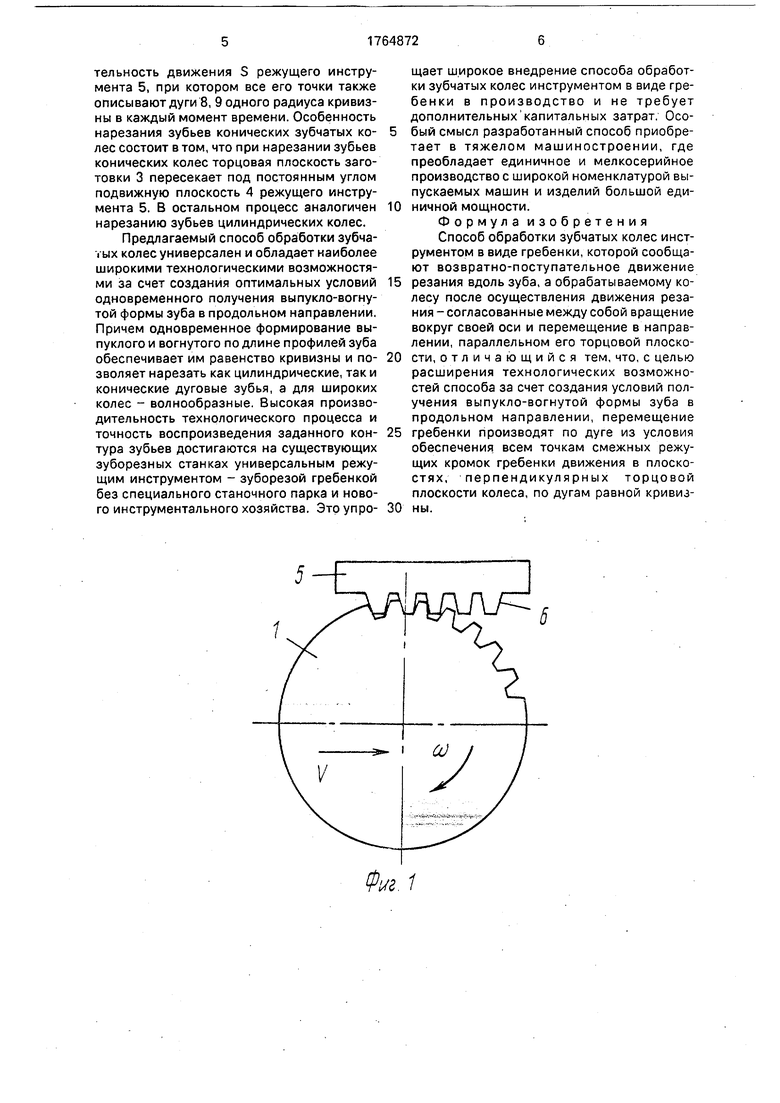

На фиг.1 представлена схема способа обработки зубчатых колес инструментом в виде гребенки, план; на фиг.2 - фронтальное изображение схемы способа обработки зубчатых колес; на фиг.З - схема формообразования волнообразных зубьев широких колес.

Способ обработки зубчатых колес инструментом в виде гребенки реализуется следующим образом. При нарезании на зубострогальном станке цилиндрических колес 1 с дуговыми по длине зубьями 2 торцовые плоскости 3 нарезаемого колеса остаются параллельными плоскостям 4, в которых расположена зуборезная гребенка 5 с режущими кромками 6, при поступательном движении резания S вдоль зуба 2 по дуге 7 из условия обеспечения всем точкам смежных режущих кромок 6 гребенки 5 движения в плоскостях 4, перпендикулярных торцовым плоскостям 3 нарезаемого колеса 1 по дугам 8, 9 равной кривизны.

Обрабатываемому колесу после осуществления движения резания, сообщают два движения согласованные между собой - вращение со вокруг своей оси 10 и поступательное перемещение V в направлении, параллельном его торцовым плоскостям 3. Вращение ш и поступательное перемещение V обрабатываемого колеса суммируются в процессе формирования зубьев 2. Колесо 1 обкатывается как бы по неподвижной гребенке 5, если исключить возвратно-поступательное движение резания S инструмента.

При поступательном движении резания S все точки инструмента в каждый момент времени описывают дуги 11, 12 одного радиуса кривизны. Режущие кромки 6 гребенки 5 одновременно формируют выпуклый и вогнутый по длине профили зубьев 11, 12 одинакового радиуса кривизны.

Зубья 13 широких колес 14 формируют по длине волнообразно, сохраняя поступательность движения S режущего инструмента 5, при котором все его точки также описывают дуги 8, 9 одного радиуса кривизны в каждый момент времени. Особенность нарезания зубьев конических зубчатых ко- лес состоит в том, что при нарезании зубьев конических колес торцовая плоскость заготовки 3 пересекает под постоянным углом подвижную плоскость 4 режущего инструмента 5. В остальном процесс аналогичен нарезанию зубьев цилиндрических колес.

Предлагаемый способ обработки зубча- i ых колес универсален и обладает наиболее широкими технологическими возможностями за счет создания оптимальных условий одновременного получения выпукло-вогнутой формы зуба в продольном направлении. Причем одновременное формирование выпуклого и вогнутого по длине профилей зуба обеспечивает им равенство кривизны и по- зволяет нарезать как цилиндрические, так и конические дуговые зубья, а для широких колес - волнообразные. Высокая производительность технологического процесса и точность воспроизведения заданного кон- тура зубьев достигаются на существующих зуборезных станках универсальным режущим инструментом - зуборезой гребенкой без специального станочного парка и нового инструментального хозяйства. Этоупро-

5

щает широкое внедрение способа обработки зубчатых колес инструментом в виде гре- бенки в производство и не требует дополнительных капитальных затрат. Особый смысл разработанный способ приобретает в тяжелом машиностроении, где преобладает единичное и мелкосерийное производство с широкой номенклатурой выпускаемых машин и изделий большой единичной мощности.

Формула изобретения Способ обработки зубчатых колес инструментом в виде гребенки, которой сообщают возвратно-поступательное движение резания вдоль зуба, а обрабатываемому колесу после осуществления движения резания - согласованные между собой вращение вокруг своей оси и перемещение в направлении, параллельном его торцовой плоскости, отличающийся тем, что, с целью расширения технологических возможностей способа за счет создания условий получения выпукло-вогнутой формы зуба в продольном направлении, перемещение гребенки производят по дуге из условия обеспечения всем точкам смежных режущих кромок гребенки движения в плоскостях, перпендикулярных торцовой плоскости колеса, по дугам равной кривизны.

Чг 1

11

Редактор Л. Народная

Составитель В. Стрельников

Техред М.МоргенталКорректор Н. Король

Фиг.З

Авторы

Даты

1992-09-30—Публикация

1989-05-22—Подача