1

Изобретение относится к электросварочной технике, а именно к функциональным схемам автоматических устройств для контактной сварки и может найти применение в машиностроении, приборостроении и электронной технике.

Известна блок-схема устройства для слежения за стадией плавления привариваемого проводника, в котором продолжительность сварочного цикла определяется по моменту плавления привариваемого проводника или в зависимости от него 1.

Однако в известном устройстве задание опорного напряжения по моменту плавления не соответствует обычно реальным условиям сварки, что ограничивает возможности применения устройства и снижает его производительность.

Известно также устройство со стабильзацией напряжения на электродах и отсечкой сварочного тока при расплавлении металла в зазоре между электродами 2.

Недостатком устройства является необходимость стабилизации напряжения на электродах, что усложняет конструкцию и снижает качество сварки.

Известно устройство для автоматического управления процессом сварки-пайки, в котором продолжительность сварочного цикла устанавливается в зависимости от момента плавления, который определяется с более высокой точностью за счет дифференцирования сигнала, моделирующего изменение электрического сопротивления 3.

Однако известное устройство обеспечивает стабильное качество сварки только в тех случаях, когда фактическое время проплавления равно введенному в систему или, по крайней мере, находится в заданном интервале. При возможных непредусмотренных отклонениях от допусков массы, теплоемкости или состава припоя, необходимое время проплавления может оказаться вне указанного интервала, что приводит к дефектам соединения. Кроме того, при переходе к сварке изделий с другим осредненным временем проплавления, в систему необходимо вводить другое соответствующее время проплавления, что ограничивает область применения системы и ее производительность.

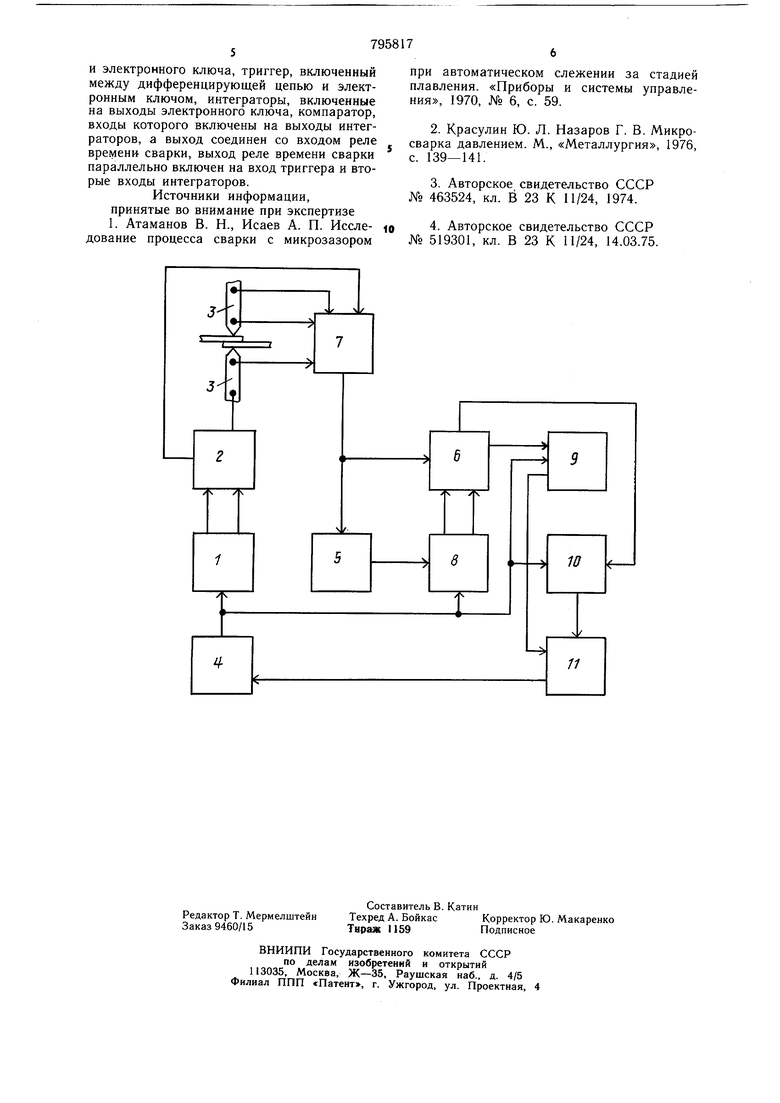

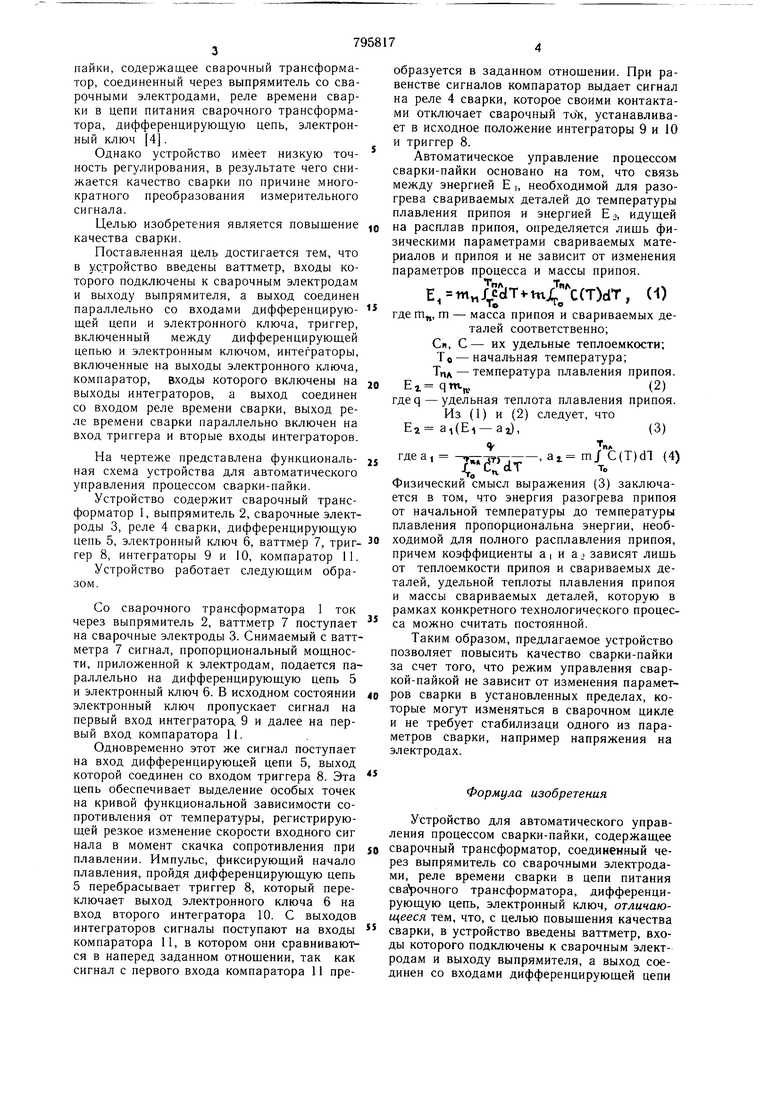

Наиболее близко по технической сущности к предлагаемому устройство для автоматического управления процессом сваркипайки, содержащее сварочный трансформатор, соединенный через выпрямитель со сварочными электродами, реле времени сварки в цепи питания сварочного трансформатора, дифференцирующую цепь, электронный ключ 4. Однако устройство имеет низкую точность регулирования, в результате чего снижается качество сварки по причине многократного преобразования измерительного сигнала. Целью изобретения является повышение качества сварки. Поставленная цель достигается тем, что в устройство введены ваттметр, входы которого подключены к сварочным электродам и выходу выпрямителя, а выход соединен параллельно со входами дифференцирующей цепи и электронного ключа, триггер, включенный между дифференцирующей цепью и электронным ключом, интеграторы, включенные на выходы электронного ключа, компаратор, входы которого включены на выходы интеграторов, а выход соединен со входом реле времени сварки, выход реле времени сварки параллельно включен на вход триггера и вторые входы интеграторов. На чертеже представлена функциональная схема устройства для автоматического управления процессом сварки-пайки. Устройство содержит сварочный трансформатор 1, выпрямитель 2, сварочные электроды 3, реле 4 сварки, дифференцирующую цепь 5, электронный ключ 6, ваттмер 7, триггер 8, интеграторы 9 и 10, компаратор 11. Устройство работает следующим образом. Со сварочного трансформатора 1 ток через выпрямитель 2, ваттметр 7 поступает на сварочные электроды 3. Снимаемый с ваттметра 7 сигнал, пропорциональный мощности, приложенной к электродам, подается параллельно на дифференцирующую цепь 5 и электронный ключ 6. В исходном состоянии электронный ключ пропускает сигнал на первый вход интегратора, 9 и далее на первый вход компаратора II. Одновременно этот же сигнал поступает на вход дифференцирующей цепи 5, выход которой соединен со входом триггера 8. Эта цепь обеспечивает выделение особых точек на кривой функциональной зависимости сопротивления от температуры, регистрирующей резкое изменение скорости входного сиг нала в момент скачка сопротивления при плавлении. Импульс, фиксирующий начало плавления, пройдя дифференцирующую цепь 5 перебрасывает триггер 8, который переключает выход электродного ключа 6 на вход второго интегратора 10. С выходов интеграторов сигналы поступают на входы компаратора 11, в котором они сравниваются в наперед заданном отнощении, так как сигнал с первого входа компаратора 11 преобразуется в заданном отношении. При равенстве сигналов компаратор выдает сигнал на реле 4 сварки, которое своими контактами отключает сварочный ток, устанавливает в исходное положение интеграторы 9 и 10 и триггер 8. Автоматическое управление процессом сварки-пайки основано на том, что связь между энергией Е |, необходимой для разогрева свариваемых деталей до температуры плавления припоя и энергией Е, идущей на расплав припоя, определяется лишь физическими параметрами свариваемых материалов и припоя и не зависит от изменения параметров процесса и массы припоя. E,((T)dT, (1) где ш„, гп - масса припоя и свариваемых деталей соответственно; Си, С- их удельные теплоемкости; То - начальная температура; ТПА - температура плавления припоя. ,(2) где q - удельная теплота плавления припоя. Из (1) и (2) следует, что Е2 ai(Ei -аг),(3) «JТпд гдеа, -т,--jT-j-j--, aj. ш/C(T)dl (4) j; d dTTo Физический смысл выражения (3) заключается в том, что энергия разогрева припоя от начальной температуры до температуры плавления пропорциональна энергии, необходимои для полного расплавлен ия припоя причем коэффициенты ai и а о зависят лищь от теплоемкости припоя и свариваемых деталей, удельной теплоты плавления припоя и массы свариваемых деталей, которую в рамках конкретного технологического процесса можно считать постоянной. Таким образом, предлагаемое устройство позволяет повысить качество сварки-пайки за счет того, что режим управления сваркой-пайкой не зависит от изменения параметров сварки в установленных пределах, которые могут изменяться в сварочном цикле и не требует стабилизаци одного из параметров сварки, например напряжения на электродах. Формула изобретения Устройство для автоматического управления процессом сварки-пайки, содержащее сварочный трансформатор, соединенный через выпрямитель со сварочными электродами, реле времени сварки в цепи питания сварочного трансформатора, дифференцирующую цепь, электронный ключ, отличающееся тем, что, с целью повышения качества сварки, в устройство введены ваттметр, входы которого подключены к сварочным электродам и выходу выпрямителя, а выход соединен со входами дифференцирующей цепи

и электронного ключа, триггер, включенный между дифференцирующей цепью и электронным ключом, интеграторы, включенные на выходы электронного ключа, компаратор, входы которого включены на выходы интеграторов, а выход соединен со входом реле времени сварки, выход реле времени сварки параллельно включен на вход триггера и вторые входы интеграторов.

Источники информации, принятые во внимание при экспертизе 1. Атаманов В. Н., Исаев А. П. Исследование процесса сварки с микрозазором

при автоматическом слежении за стадией плавления. «Приборы и системы управления, 1970, № 6, с. 59.

2.Красулнн Ю. Л. Назаров Г. В. Микросварка давлением. М., «Металлургия, 1976, с. 139-141.

3.Авторское свидетельство СССР № 463524, кл. В 23 К 11/24, 1974.

4.Авторское свидетельство СССР № 519301, кл. В 23 К 11/24, 14.03.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом сварки-пайки | 1975 |

|

SU519301A2 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| Устройство для автоматического управления процессами сварки-пайки | 1973 |

|

SU463524A1 |

| Источник постоянного тока для дуговой сварки | 1990 |

|

SU1704979A1 |

| Автоматический регулятор режима роликовой сварки | 1986 |

|

SU1377173A1 |

| Источник питания для дуговой сварки | 1985 |

|

SU1279770A1 |

| Устройство для управления сварочным полуавтоматом | 1988 |

|

SU1636154A1 |

| Источник питания для контактной сварки с автоподстройкой режима | 1988 |

|

SU1586877A1 |

| ЦИФРОВОЙ ДОЗАТОР ЭЛЕКТРОЭНЕРГИИ ДЛЯ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2245236C2 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

Авторы

Даты

1981-01-15—Публикация

1978-09-25—Подача