1

Изобретение относится к железнодорожному транспорту и касается устройств, поглощающих энергию удара при поездной и маневровой работе транспортных средств.

Известен гидрогазовый поглоп1ающий аппарат автосцепки железнодорожного транспортного средства, выполненный в виде цилиндра, со скользя цим в нем плунжером, в торцовой части которого установлена диафрагма, отделяющая камеру высокого давления, расположенную в цилиндре, от камеры низкого давления и газово jcaMepH, расположенных последовательно в плунжере и отделенных друг от друга плавающим поршнем 1.

Недостатком известного аппарата является то, что при сравнительно малых изменениях усилий сжатия имеет место значительная просадка плунжера. Кроме того, необходимость обеспечения значительной начальной затяжки требует высоких давлений заправки газовой камеры, что при полном сжатии поглощающего аппарата приводит к возникновению больших давлений в газовой камере, а это требует усиления конструкции и способствует более интенсивному износу

уплотнений подвижных теталей, что ведет к снижению надежности аппарата.

Цель изобретения - повышение на:дежности поглощающего аппарата.

Поставленная цель достигается

тем, что аппарат снабжен размещенным в диафрагме сливным клапаном, сообщающим камеры высокого и низкого давления, и размещенным в сливном клапане управляющим клапаном, при этом часть сливного клапана, выходящая в камеру высокого давления, выполнена в виде гидравлического цилин.цра с отверстиями в среднем сечении корпуса, сообщающими камеру высокого давления с надпоршневой полостью этого, цилиндра, в которой размещен промежуточный поршень, связанный с днищем аппарата посредством пружины.

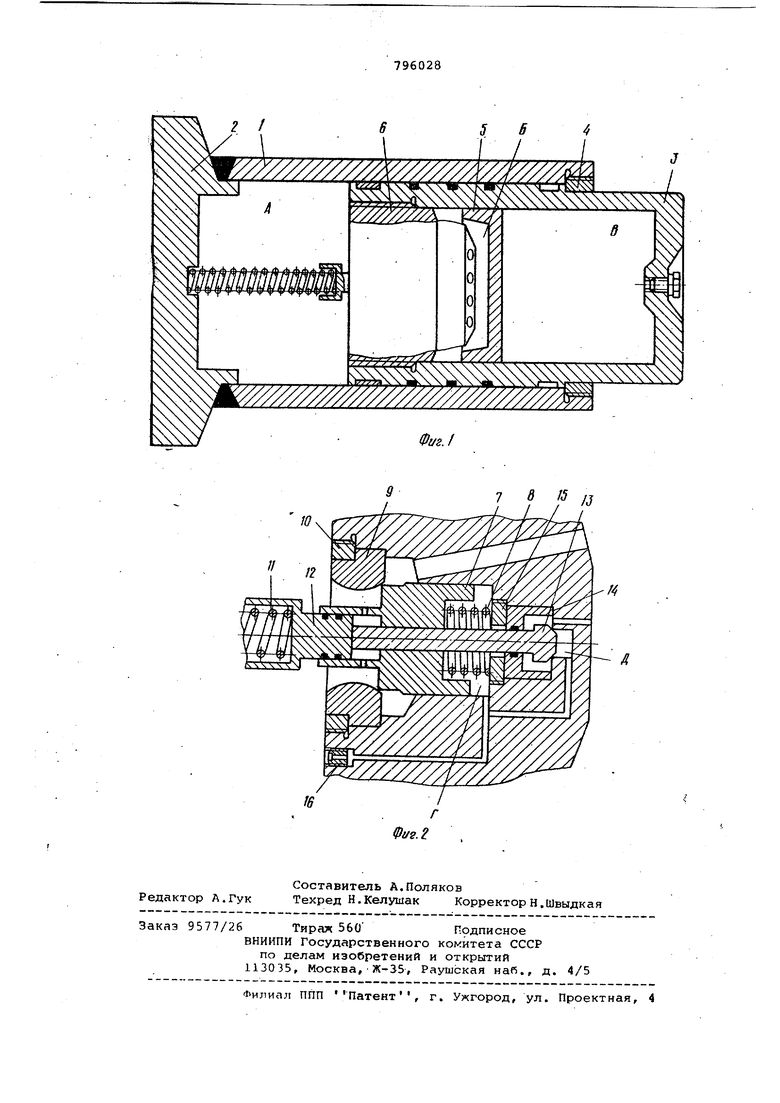

На фиг. 1 изображен гидрогазовый поглощающий аппарат, частичный продольный разрез; на фиг. 2 - централы ная часть диафрагмы, продольный разрез .

Гидрогазовый поглощающий аппарат состоит из стакана 1 с приваренным днищем 2, в который входит подвижный плунжер 3, перемещение которого ог-раничивается резьбовой втулкой 4,

Аппарат имеет три камеры: А , Б и Впри этом камеры А и Б заполнены маслом, а камера В - газом. Камеры S и В расположены в плунжере 3 и отделены друг от друга плавающим поршнем 5. Камера, А высокого.давления отделена от камеры Б низкого давления диафрагмой 6. В диафрагме б перемещается сливной клапан 7, который прижимается пружиной 8 к седлу 9, закрепленному в диафрагме б резьбовой втулкой 10. Концевая часть сливного клапана 7, выполненная в виде гидравлического цилиндра с отверстиями в стенке, через сопловое отверстие редла 9 выходит в -KaMegjf: Ач высокого давления. Управляющая пружина 11 через промежуточный поршень 12, который перемещается в цилиндрической полости концевой части сливного клапана 7, поджимает управляющий клапан 13, проходящий через сливной клапан 7 и изолирующую втулку 14, закрепленную резьбовой втулкой 15. Камера А высокого давления и промежуточные : камеры Г и Д, связаны между собой каналами, просверленными в диафрагме б. Для регулирования гидравлического сопротивления этих каналов установлен дроссель 16.

Аппарат работает следующим образом.

ГГрй квазистатическом нагружении аппарата происходит увеличен ие давг ления в камере А.,по достижении опре-деленного давления в которой происходит открытие управляющего клапана. 13, что приводит к перетеканию масла через последний . В результате появления разности давления на сливном клапане 7 происходит его отжатие от седла 9 с образованием . Жидкость из камеры А высокого давления через сопловое отверстие седла 9, щель, образовавшуюся между сливным. клапаном 7 и седлом 9, идалее через каналы в диафрагме б перетекает в камеру Б низкого давления. При этом происходит перемещение плавающего упорщня 5 и сжатие газа в камере ft , энергия которого при снятии нагрузки с аппарата обеспечивает его восстановление.

При ударной нагрузке аппарата через щель сливного клапана 7 дросселируется больщой расход масла. В результате появления перепада давления действующего на промежуточный поршень 12, при перетекании масла из

камеры А высокого давления через сопловое отверстие седла 9 происходит дополнительное поджатие управляющего клапана 13. По мере сжатия аппарата происходит автоматическое поддержание давления в камере А на onpe.t 5 деленном уровне независимо от скорости и величины сжатия поглощающего аппарата.

При снятии нагрузки с поглощающего аппарата его врстановление происO ходит следующим образом.

Давление в камере А после снятия нагрузки падает до нуля, в то время как давление в камере Б становится равным давлейию газа в камере В . ПеS репад давления, действующий на сливной клапан 7, отжимает его от седла 9 и через образующуюся щель жидкость перетекает в камеру А В результате этого плунжер 3 выходит из

Q корпуса 1.

Формула, изобретения

Гидрогазовый поглощающий аппарат автосцепки железнодорожного транспортного средства, выполненный в виде цилиндра со,скользящим в нем плунжером, в торцовой части которого установлена диафрагма, отделяющая камеру высокого давления, расположенную в цилиндре, от камеры низкого давления и газовой камеры, расположенных последовательно в плунжере и отделенных друг от друга плавающим поршнем, отличающийся тем, что с целью повн1чения надежности, аппарат снабжен размещенным в диафрагме сливным клапаном, сообщающим камеры высокого и низкого давления,

и размещенным в сливном клапане управляющим клапаном, при этом часть сливного клапана, выходящая в камеру высокого давления, выполнена в виде гидравлического цилиндра ,с отверстиями в среднем сечении корпуса

сообщающими камеру высокого давления с Надпоршневой полостью цилиндра, в которой размещен промежуточный поршень, связанный с днищем аппарата с помощью пружины.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2737301, кл. 213-43, 06.03.52 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОГАЗОВЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2021 |

|

RU2778581C1 |

| Гидрогазовый поглощающий аппарат | 2023 |

|

RU2801834C1 |

| Гидрогазовый поглощающий аппарат автосцепки железнодорожного транспортного средства | 1979 |

|

SU931551A1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 1994 |

|

RU2083406C1 |

| Гидрогазовый поглощающий аппарат автосцепки | 1978 |

|

SU688364A1 |

| Гидрогазовый поглощающий аппарат автосцепки | 1979 |

|

SU994326A1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 1990 |

|

RU2008233C1 |

| Гидрогазовый поглощающий аппарат | 1977 |

|

SU734044A1 |

| Гидравлический поглощающий аппарат автосцепки железнодорожного транспортного средства | 1979 |

|

SU867745A1 |

| Гидравлический поглощающий аппарат | 1981 |

|

SU1046149A1 |

Авторы

Даты

1981-01-15—Публикация

1979-03-23—Подача