(54) БУМАЖНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Способ получения бумажной массы | 1980 |

|

SU887670A1 |

| Бумажная масса для изготовления влагопрочной бумаги и картона | 1980 |

|

SU971976A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130985C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130986C1 |

1

Изобретение относится к целлюлозно-бумажной промышленности.

Известен состав для бумажной массы, содержащий целлюлозу, латекс, краситель и полиэтиленимин (ПЭИ) в количестве 0,8-1,0 масс.% с целью улучшения гидрофобных свойств бумаг 1 .

Однако синтетический латекс в сочетании с ПЭИ не придает бумаге и картону достаточно высокую водостойкость.

Наиболее близок к предлагаемому проклеивающий состав для бумажной массы, включающий целлюлозосодержащий волокнистый материал, парафиновую дисперсию и сернокислый алюминий в качестве коагулянта 2. Недостатками известного состава являются кислая среда .(рН 4,5), необходимая для проведения процесса проклейки в присутствии сернокислого алюминия, и низкая удерживаемость прокпеива19щей дисперсии.

Цель изобретения - повышение гидрофобных свойств листовых волокнистых материалов.

Указанная цель достигается тем, что состав для проклейки бумажной массы содержит в

качестве коагулянта сополимер полиэтиленимина с акрилонитрилом при следующем соотнощении компонентов,- масс.:

Целлюлоза94,3-98,99

Парафиновая дисперсия1,0- 5,0

Сополимер полиэтиленимина с акрилонитрилом0,01-0,5

Сополимер ПЭИ с акрилонитрилом выполняет функцию перезарядппса частиц дисперсии и осадителя их на волокнистой массе. Одновременно он способствует повышению удержания волокнистой мелочи и более интенсивному обезвоживанию массь по сравнению с сернокислым алюминием.Проклейка бумажной массы проводится по следующему режиму.

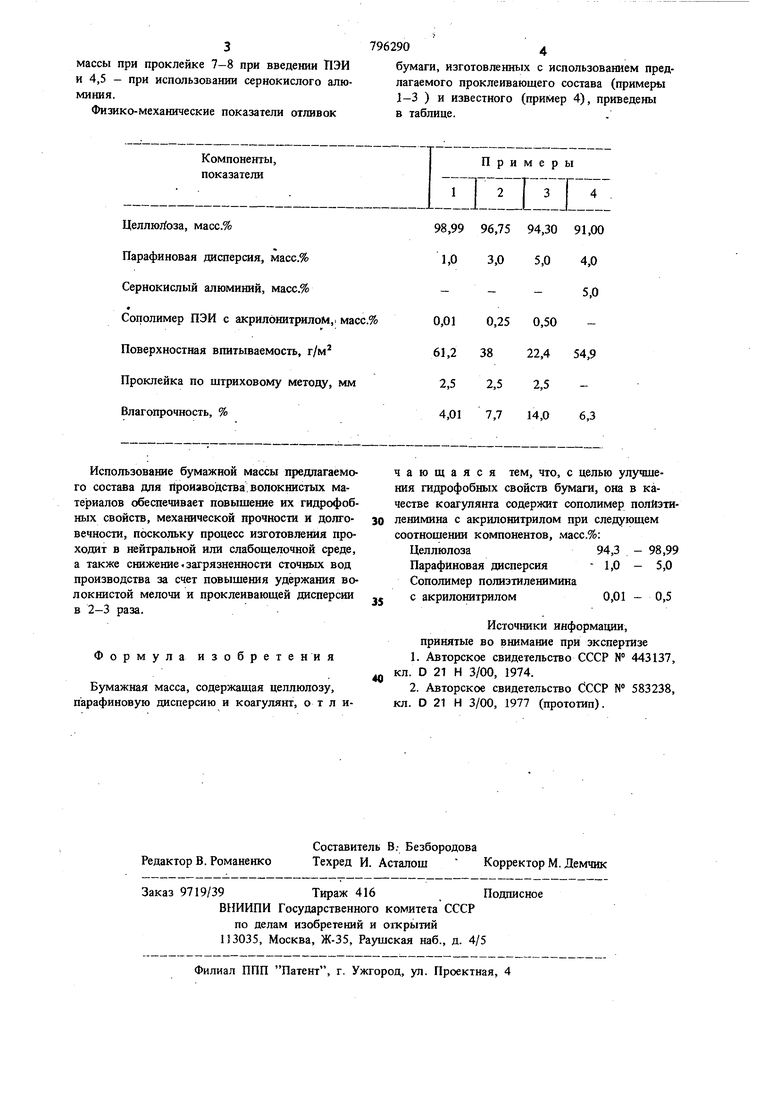

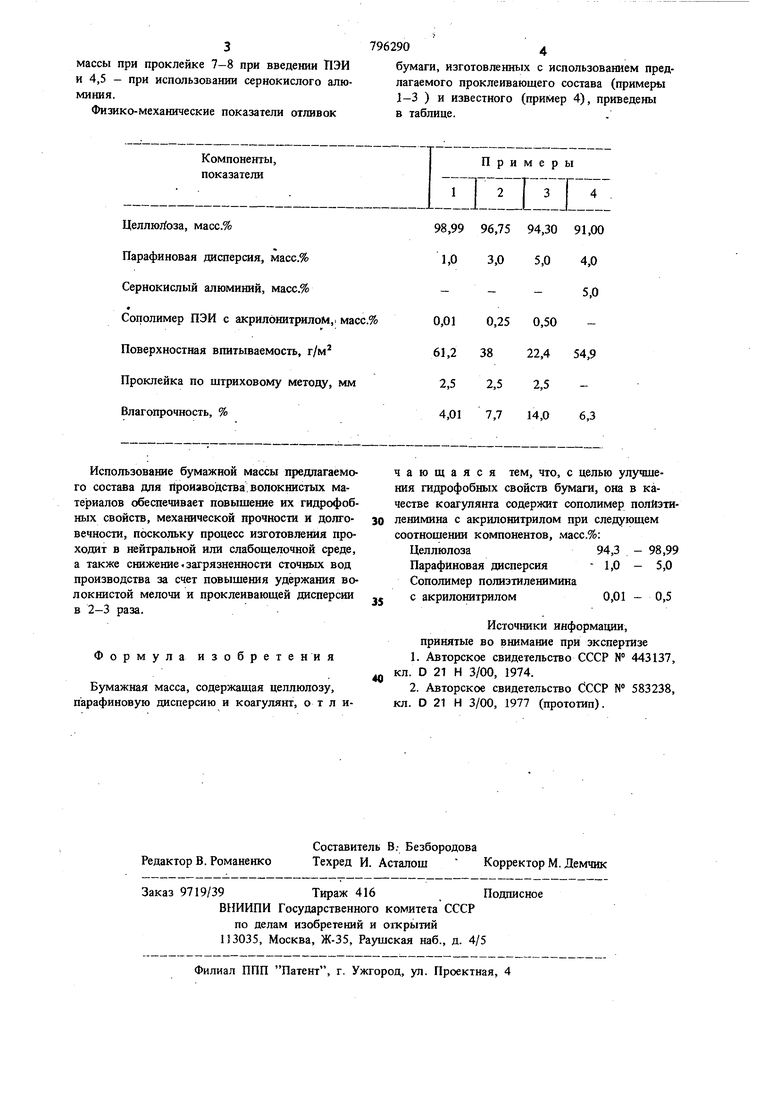

В сульфитную небеленую целлюлозу марки НС-1 со степенью помола 35° ШР вводится расчитанное количество парафиновой дисперсии и перемешивается в течение 2 мин. Затем добавляется, раствор коагулянта и перемешивается в течение 5 мин. Лабораторные образцы бумаги с массой 1 м 80 г изготовляются по стандартной методике на аппарате ЦБТФ. рН 3 массы при проклейке 7-8 при введении Т1ЭИ и 4,5 - при использовании сернокислого алюМИНИН. Физико-механические показатели отливок

Целлюл:оза, масс.% Парафиновая дисперсия, масс.% Сернокислый алюминий, масс.%

Сополимер ПЭИ с акрилонитрилом,. масс.%

г

Поверхностная впитываемость, г/м Проклейка по штриховому методу, мм Влагопрочность, %

Использование бумажной массы предлагаемого состава для производства, волокнистых материалов обеспечивает повышение их гидрофобных свойств, механической прочности и долговечности, поскольку процесс изготовления проходит в нейтральной или слабошелочной среде, а также снижение.загрязненности сточных вод производства за счет повышения удержания волокнистой мелочи и проклеивающей дисперсии в 2-3 раза.

Формула изобретения

Бумажная масса, содержащая целлюлозу, парафиновую дисперсию и коагулянт, отли96,7594,3091,00

3,05,04,0 --5,0

0,250,50

3822,454,9

2,52,5

7,714,06,3

чающаяся тем, что, с целью улучшения гидрофобных свойств бумаги, она в качестве коагулянта содержит сополимер полйэтиленимина с акрилонитрилом при следующем соотношении компонентов, масс.%:

Целлюлоза94,3 - 98,99

Парафиновая дисперсия - 5,0

Сополимер полизтиленимина с акрилонитрилом0,01 - 0,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-03-11—Подача