(54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Состав для проклейки волокнистых материалов | 1979 |

|

SU855103A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Состав для проклейки волокнистых материалов | 1980 |

|

SU933849A1 |

| Состав для проклейки волокнистых материалов | 1982 |

|

SU1096320A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

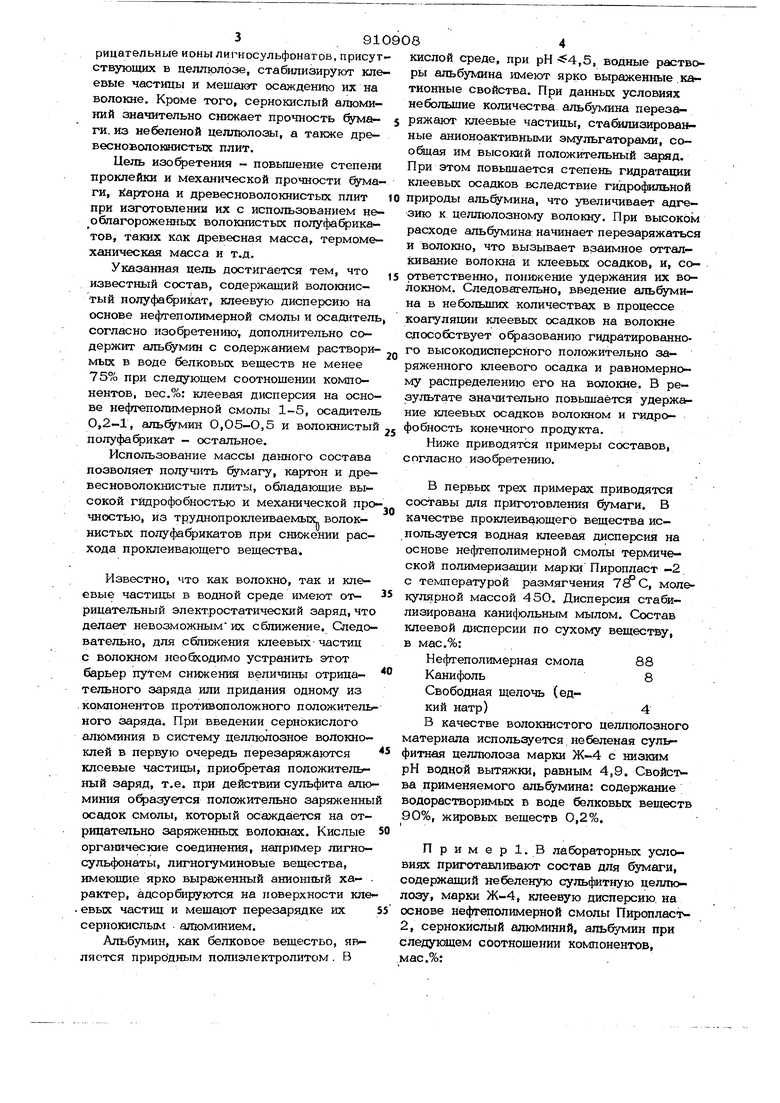

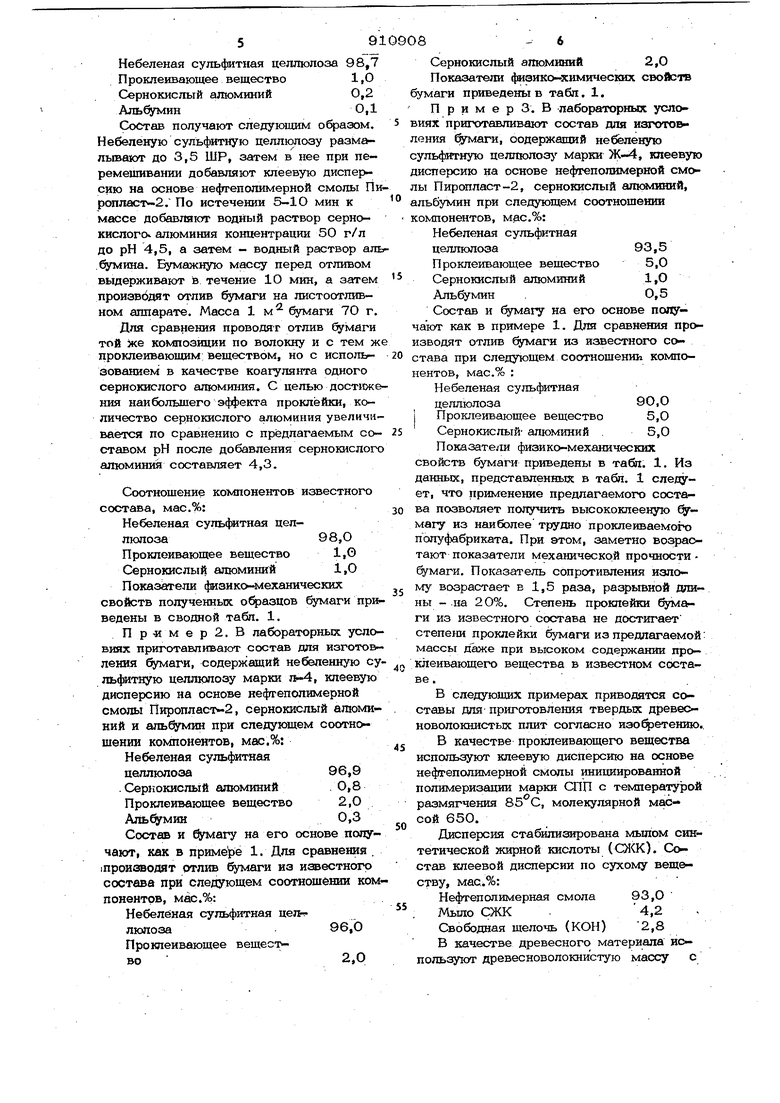

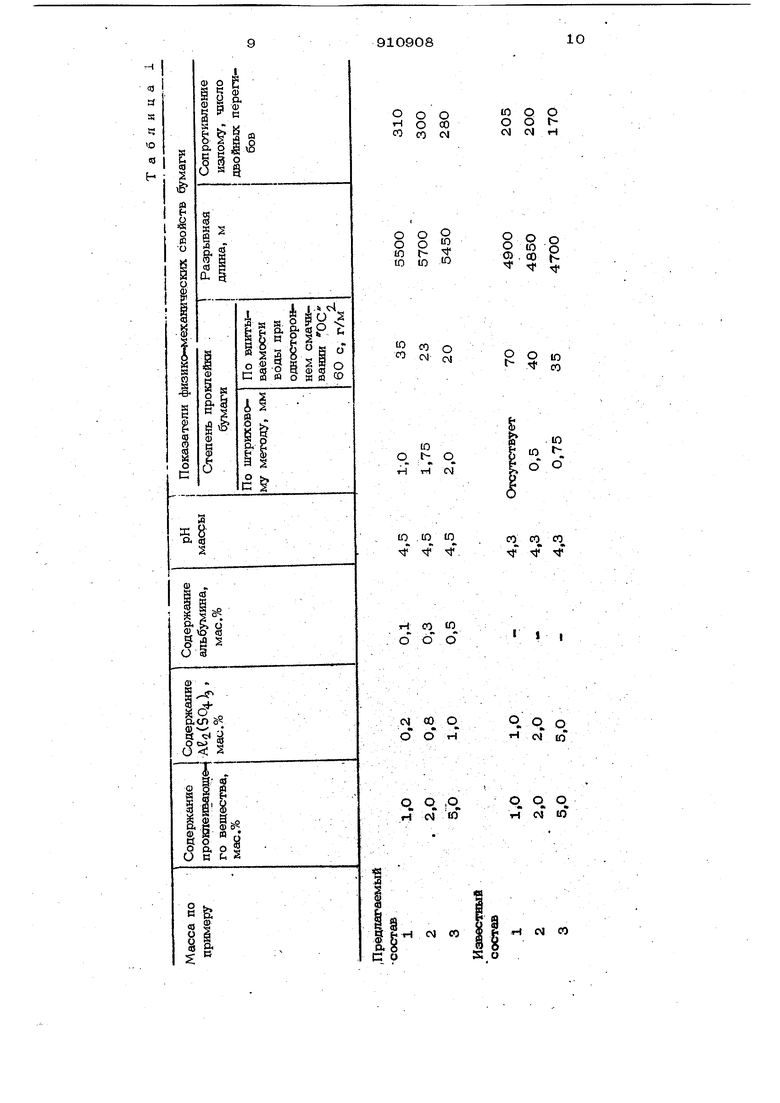

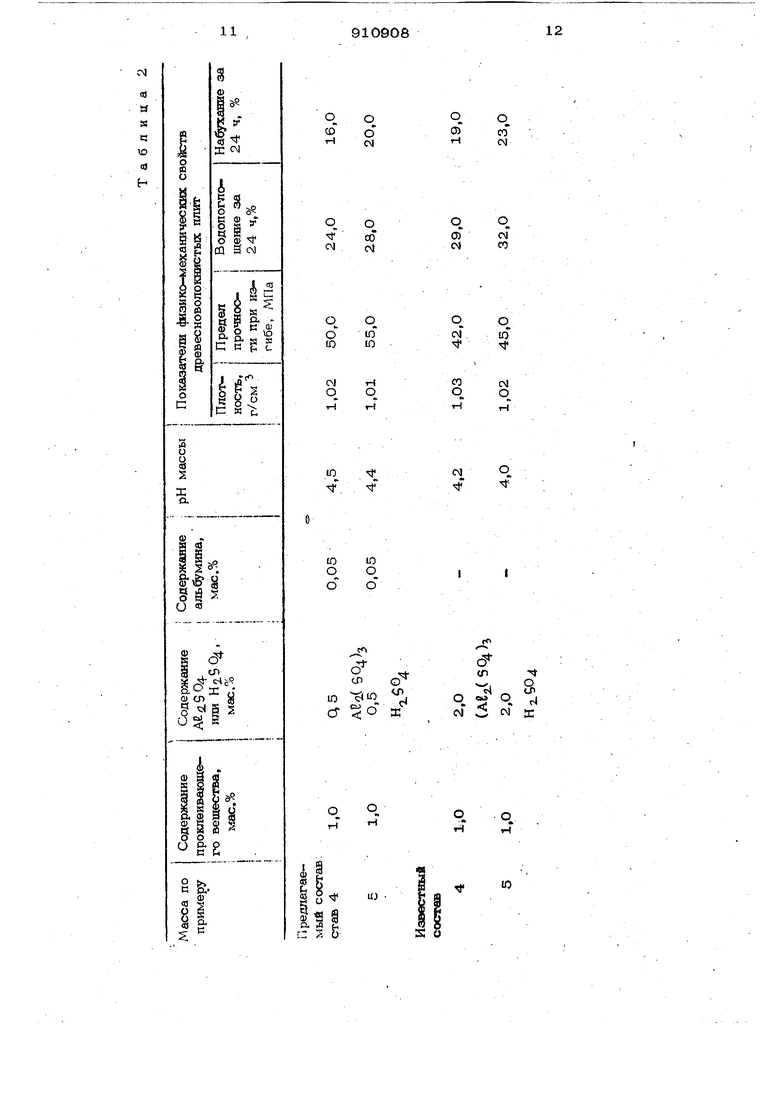

Изобретение относится к целлюлознобумажной и деревообрабатывающей промышленности, в частности к составу .для изготовления бумаги, картона и древесноволокнистых плит из необлагороженных видов целлюлозы и древесного волокна (древесной, термомеханической, термохимической, древесноволокнистой массы). Известны составы для бумаги, картона и древесноволокнистых плит, содержащие в качестве проклеивающего вещества .нефтепопимерные смолы l. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для изготовления древесноволокнистых плит, содержапдай вс локнистый попуфафикат, проклеивающее вещество - клеевую дисперсик) на основе нефтеполимерной смолы и оса доте ль(еёр нокислый алюминий, серная кислота) 2. Состав, содержащий клеевую дисперсию на основе нефгеполимернбй смолы, позволяет получить бумагу, кефтон и древесноволокнистые плиты с высокими гщфофоб ными и прочностными свойствами, поскольку нефтеполимерные смолы обладают одновременно гидрофобизирующим и связующим действием. Нефгеполимерные смолы имеют большую сырьевую базу, низкую . стоимость и с успехом заменяют в композиции массы для бумаги и картона дорогостоящую и дефицитную живичную канифоль, а в композиции плит - парафин. Однако применение в качестве осадителей клеевых дисперсий на волокне сернокислого алюминия или серной кислоты недостаточно эффективно, особенно при использовании масс для получения многих видов , картона и плит, где основными волокнистыми полуфабрикатами являются древесная или древесноволокнистая массы, небеленая сульфитная целлюлоза или другие необпагороженные виды, бследствие наличия в используемых полуфабрикатах кислых водорастворимых органических соединений. Небеленая сульфитная иелпюлоза относится к наиболее труДно лроклеиваемым полуфабрикатам, Сильноот 3910 рицательные ионылигносульфонагов, присутствующих в целлюлозе, стабилизируют клеевые частицы и мешают осаждению их на волокне. Кроме того, сернокислый алюминий значительно снижает прочность буглагги. из небеленой целлюлозы, а также древесноволокшистБГХ плит. Цель изобретения - повышение степени проклейки и механической прочности бумаги, картона и древесноволокнистых плит при изготовлении их с использованием необлагороженных волокнистых полуфафика- тов, таких как древесная масса, термомеханическая масса и т.д. Указанная цель достигается тем, что известный состав, содержаший волокнистый полуфабрикат, клеевую дисперсию на основе нефтеполимерной смолы и осад11тель согласно изобретению-, дополнительно содержит альбумин с содержанием растворимых в воде белковых веществ не менее 75% при следуюшем соотношении компонентов, вес.%: клеевая дисперсия на основе нефтеполимерной смолы 1-5, осадитель 0,2-1, альбумин 0,05-О,5 и волокнистый полуфафикат - остальное. Использование массы данного состава позволяет получить бумагу, картон и древесноволокнистые плиты, обладаюшие высокой гйдрофобностью и механической про чностью, из труднопроклеиваемых: волокнистых полуфабрикатов при снижении расхода проклеивающего вещества. Известно, что как волокно, так и клеевые частицы в водной среде имеют от- рицательный электростатический заряд,что делает невозможным их сближение. Следовательно, для сближения клеевых частиц с волокном необходимо устранить этот барьер путем снижения величины отрицательного заряда или придания одному из .компонентов противоположного положитель ного заряда. При введении сернокислого алюминия в систему целлюлозное волокноклей в первую очередь перезаряжаются клеевые частицы, приобретая положительный заряд, т.е. при действии сульфита алю миния офазуется положительно заряженны осадок смолы, который осаждается на отрицательно заряженных волокнах. Кислые орга шческие соединения, например лигносульфонаты, лигногуминовые вещества, имеющие ярко выраженный анионный характер, адсорбируются на поверхности кле . евых частиц и мешают перезарядке их сернокислым алюминием. Альбумин, как белковое вещество, является прирЬдным полиэлектролитом. В 84 кислой среде, при рН 4,5, водные растворы альбумина имеют ярко выраженные .катионные свойства. При данных условиях небольшие количества альбумина перезаряжают клеевые частицы, ста&шизированные анионоактивными эмульгаторами, сообщая им высокий положительный заряд. При этом повьш1ается степень гидратации клеевых осадков вследствие гидрофильной природы альбумина, что увеличивает адгезию к целлюлозному волокну. При высоком расходе альбумина; начинает перезаряжаться и волокно, что вызывает взаимное отталкивание волокна и клеевых осадков, и, соответственно, понижение удержания их волокном. Следовательно, введение альбумина в небольших количествах в процессе коагуляции клеевых осадков на волокне слособствует образованию гидратированного высокодисперсного положительно заряженного клеевого осадка и равномерному распределению его на волокне. В результате значительно повышается удержание клеевых осадков волокном и гидро- фобность конечного продукта. Ниже приводятся примеры составов, согласно изобретению. В первых трех примерах приводятся составы для приготовления бумаги. В качестве проклеивающего вещества ис- водная клеевая дисперсия на основе нефтеполимерной смолы термической полимеризации марки Пиропласт -2 с температурой размягчения 7 С, молекулярной массой 450. Дисперсия стабилизирована кани(юльным мылом. Состав клеевой дисперсии по сухому веществу, в мас.%: Нефтеполимерная смола88 Канифоль8 Свободная щелочь (едкий натр)4 В качестве волокнистого целлюлозного материала исполь ется. не беленая сульфитная целлюлоза марки Ж-4 с низким рН водной вытяжки, равным 4,9. Свойст ва применяемого альбумина: содержание водорастворимых в воде белковых веществ 90%, жировых веществ 0,2%. П р и м е р 1. В лабораторных условиях приготавливают состав для бумаги, содержащий небеленую сульфитную целжолозу, марки Ж-4, клеевую дисперсию на основе нефтеполимерной смолы Пиропласт2, сернокислый алюминий, альбумин при следующем соотношении компонентов, мас.%: Небеленая сульфитная целлюлоза 98,7 Проклеивающее вещество1,0 Сернокислый алюминий0,2 АльОутлинОД Состав получают следующим . Небеленую сульфитную целлюлозу размальгоают до 3,5 ШР, затем в нее при пе ремешивании добавляют клеевую дисперсию на основе нефгеполимерной смолы П ропласт 2. По истечении 5-.1О мин к массе добавляют водный раствор сернокислого алюминия концентрации 50 г/л до рН 4,5, а затем - водный раствор ал .бумима. Бумажную массу перед отливом выдерживают в течение 10 мин, а затем производят отлив бумаги на лнстоотливном аппарате. Масса 1 м бумаги 70 г. Для сравнения проводят отлив бумаги той же композиции по волокну и с тем ж проклеивающим; веществом, но с использованием в качестве коагулянта одного сернокислого алюминия. С целью достиже ния наибольшего эффекта проклейки, количество сернокислого алюминия увеличи вается по Сравнению с предлагаемым составом рН после добавления сернокислог алюминия составляет 4,3. Соотношение компонентов известного состава, мас.%: Небеленая суль4мтная целлюлоза98,О Проклеивающее веществоItO Сернокислый алюминий1,0 Показатели физико-механических свойств полученных офазцов бумаги при ведены в сводной табл. 1. Пр 1мер2.В лабораторных условиях приготавливают состав для изготовления бумаги, содержащий не беленную су ль | 1тную целлюпозу марки , клеевую дисперсию на основе нефгеполимерной смолы Пиропласт-2, сернокислый алюмиНИИ и альбумин при следующем соотношении компонентов, мас.%: Небеленая сульфитная целлюлоза96,9 . Сернокислый алюминий. Проклеивающее вещество2,0 Аль мин0,3 Состав и б1уыагу на его основе получают, как в примере 1. Для сравнения . 1производят отлив бумаги из известного состава при следующем соотношении ком понентов, мас.%: Небелёная сульфитная пелглюлоза96,0 Проклеивающее вещест во2,0 Сернокислый атомшшй2,0 Показатели физико-химических свойств бумаги приведены в табп. 1. П р и м е р 3. В лабораторшлс условиях приготавливают состав для изгото&ления fMarvi, содержащий небеленую сульфитную целлюлоз марки Ж-4, клеевую дисперсию на основе нефтеполимерной смолы Пирся1ласт-2, сернокислый , альбумин при следующем соотношении компонентов, мас.%: Небеленая сульфитная целлюлоза93,5 Проклеивающее вещество5,0 Сернокислый алюминий1,0 Альбумин .0,5 Состав и на его основе получают как в примере 1. Для сравнения производят отлив бумаги из известного состава при следующем соотношении компонентов, мас.% : Небеленая сульфитная целлюлоза9О,0 1 Проклеивающее вещество5,0 Сернокислый- алюминий .5,0 Показатели физико-механических свойств бумаги приведены в табл. 1. Из данных, представленных в табл. 1 следует, что применение предлагаемого состава позволяет получить высококлееную магу из наиболее трудно проклеиваемого полуфабриката. При этом, заметно возраотают показатели механической прочности бумаги. Показатель сопротивления излому возрастает в 1,5 раза, разрывной длины - .на 2О%. Степень проклейки бумаги из известного состава не достигает степе ш проклейки бумаги из предлагаемой: массы даже при высоком содержании проклеивающего вещества в известном составе. В следующих примерах приводятся составы для приготовления твердых древесноволокнистых плит согласно изобретению.. В качестве проклеивающего вещества используют клеевую дисперсию на основе нефгеполимерной смолы инициированной полимеризации марки СПП с температурой размягчения , молекулярной массой 650. Дисперсия стабилизирована мьшом синтетической жирной кислоты (СЖК). Состав клеевой дисперсии по сухому вещ&ству, мас.%: Нефтеполимерная смола93,0 Мыло СЖК- 4,2 . Свободная щелочь (КОН) 2,8 В качестве древесного материала не- пользукуг древесноволокнистую массу с преобладанием лиственных пород древес№ ны (709о). Помол массы 21DC. Состав применяемого альбумина: раст воримые в воде белковые вещества 85%, жировые вещества- 0,2%. -Пример4.В лабораторных условиях приготавливают состав для древесноволокнистых пл1;пг, содержащий Древесноволокнистую массу, клеевую дисперсию на основе нефтеполимерной смолы марки СПП, сернокислый алюминий и альбгтмин при следующем соотношении компонентов мас.%:; ; Древесноволокнистая масса98,45 Прокле юающее веществоl.C Сернокислый алюминий 0,5 Альбумин 0,05 Состав получают следующим образом. В древесноволокнистую массу концент рацией 2% при перемещивании добавляют клеевую дисперсию на основе нефтеполимерной смолы и по истечении 5-10 мин добавляют раствор сернокислого алюми- ния до рН -4,5, а затем водный раствор альбумина. Состав перед отливом выдерживают в течение 5 мин, а затем про изводят отлив плит на листоотливном аппарате с последующей пртдпрессовкой пли до влажности 60-7О% в холодном0 прессе. Затем производят прессование плит в горячем гидравлическс « прессе при 1902ОО С по известному режиму. Термозакалку осуществляют при 16 5 С в течение 4-X ч, увлажнение - в течение 8 ч до равновесной влажности. Готовые плиты испытывают на прочность, водостойкость и набухание по стан дартным методикам, согласно ГОСТ 4598-74. Для сравнения производят отлив плит из известного состава при следующем соотношении коктонентов, Мас.%: Древесноволокнистая масса 97,0 Проклеивающее t цество1,0 Сернокислый алюминий2,0 Показатели фиаико-механчческщс свойств плит приведены в табл. 2. П р и м е р 5. В лабораторных условиях приготавливают состав для древесноволокнистых плит, содержащий древесноволокнистую массу указанного состава, клеевую дисперсию на оснсиве нефтеполимерной смолы марки СПП, серную кислоту и альбумин при следующем соотнощении компонентов, мас.%: Древесноволокнистая масса 98,45 Проклеивакадее вещество 1,О Серная кислота0,5 Альбумин0,05 Состав и плиты на ее основе получают как в примере 4. Для сравнения производят отлив плит из известного состава при следующем соотнощении компонентов, мас.%: Древесноволокнистая масса 97,6 Проклеивающее вещество1,О Серная кислота2,0 Показатели физико-механических свойств плит приведены в табл. 2. Представленные в табл. 2 данные показывают , что применение предлагаемого состава позволяет повысить механическую прочность аревесноволокнистых плит с 42 МПа по 55 МПа, понизить водопоглощение и набухание на 6-7%. Следовательно, использование предлаггаемого состава дает возможность значительно повысить эффективность проклейки и механическую прочность маги из труднопроклеиваемых волокнистых материалов клеевыми составами на основе нефтеполимерных смол, повысить гидрофой зирующий и связующий эффект клеевых составов на основе НПС при получении древесноволокнистых плит с их использованием путем добавки небольшого количе ства аль Ту1ина,

о О

to Q О О О t о 00 со N CM CM H

О О

III О 2

Г-; ю lo

s s s

° § s

Ю

Й rH (M

Ю . Ю to

CO co co

.

rf rf

H CO to

o d o

00 о

Ч q о

- .

H CvT to

о и

о ,0

О О О

о «k

H м Ю

CJ Ю

тч О) со

л

H со

13 910.90814 .

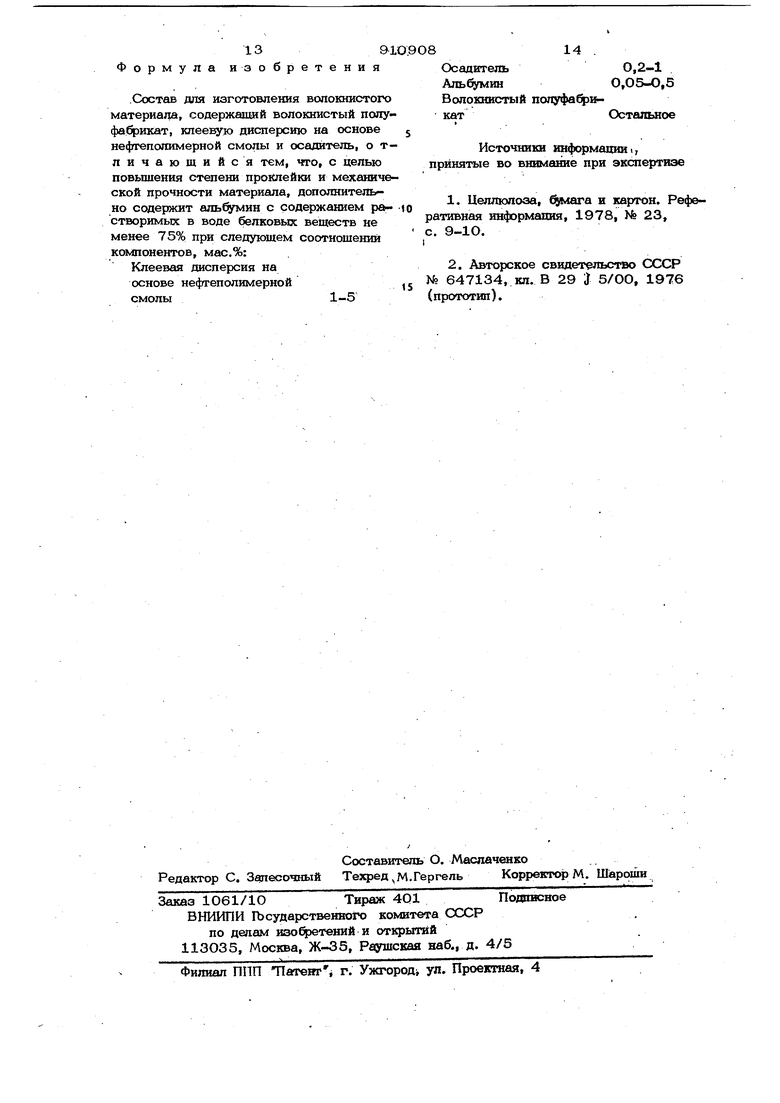

Формула изобретенияОсадитель 0,2-1

Состав для изготовления волокнистогоВолокнистый попуфафиматериала, содержащий волокнистый полу-кат Остальное

фафикат, клеевую дисперсию на основе j

нефгеполимерной смолы и осадитель, о т-Источники информации,, личающийся тем, что, с цельюпринятые во BHHMaibie при экспертизе повышения степени проклейки и механичеОКОЙ прочности материала, дополнительно содержит альбумин с содержанием ра- Целлюлоза, мага и картон. Рефестворимых в воде белковых веществ неративная информация, 1978, № 23, менее 75% при следующем соотношении .- - компонентов, мас.%:

Клеевая дисперсия на2. Авторское свидетельство СССР

основе нефтеполимерной № 647134, кл. В 29 J 5/ОО, 1976

смолы (прототип).

АльбуминО,05-О,5

Авторы

Даты

1982-03-07—Публикация

1980-08-06—Подача