(54) СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Бумажная масса | 1979 |

|

SU796290A1 |

| Способ получения бумажной массы | 1978 |

|

SU779473A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| СУСПЕНЗИИ ОБРАБОТАННОГО ЛАТЕКСОМ НАПОЛНИТЕЛЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В БУМАЖНОМ ПРОИЗВОДСТВЕ | 2008 |

|

RU2415986C1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| ВУМАЖНАЯ МАССА | 1971 |

|

SU312910A1 |

Изобретение относится к способам обработки массы для изготовления гидрофобных листовых волокнистых материалов и предназначено для использования в производстве бумаги и картона. Классическим способом дпя придания волокнистым материалам гидрофобных свойств является введение предварительно размолотую волокнистую массу дисперсии гидрофобизирукяцего аген та и осаждение частиц этой дисперсии на волокнах с помопцью коагулянта.. При этом предполагается равномерное распределение частнд проклеивающей дисперсии на волокнах, их закрепление, что обеспечивает после сушки во локнистых материалов необходимую гид рофобность. Известен способ получения бумажно массы, согласно которому для повышения гидрофобных свойств бумаги в целлюлозную дисперсию, содержащую краситель и латекс, вводят полиэтиле имин в количестве 0,8-1,0% 1. Однако синтетический латекс в сочетании с полиэтиленимином не придает бумаге и картону достаточно высокую гидрофобноеть. При этом существует опасность загрязнения сточных вод латексом. Известен также способ получения бумажной , включающий введение в лигноцеллюлозный волокнистый материал парафиновой дисперсии (до 5%) и сернокислого алюминия (до 5%) в качестве коагулянта 2. Недостатком указанного способа является кислая среда (рН 4-5), необходимая для проведения процесса проклейки в присутствии сернокислого алюминия и низкАя удерживаемость проклеивающей дисперсии. Наиболее близким к предлагаемому способу является способ получения бумажной массы, включающий введение в волокнистую суспензию парафиновой дисперсии с последующим осаждением частиц этой дисперсии на волокнах с

помощью сополимера полиэтиленимина с акрилнитрилом ГЗ.

Однако для ряда видов бумаги требуется повышенная гидрофобность по сравнению с достигнутой по известному способу 33.

Целью изобретения является повышение гидрофобности и прочности бумаги .

Это достигается тем, что согласно предложенному способу получения бумажной массы, включающему введение в волокнистую суспензию парафиновой дисперсии (ПД) с последуюпщм охлаждением ее частиц на волокнах сополимером полиэтиленимина с акрилнитрилом (ПЭИ), волокнистую суспензию до и/или после введения пара новой дисперсии обрабатывают ультразвуком (УЗ) с частотой колебаний 21-23 кту в течение 170-190 с.

Обработке ультразвуком дополнительно подвергают волокнистую суспензию после введения сополимера полиэтиленимина с акрилнитрилом.

Ультразвуковая обработка массы, содержащей проклеивающую дисперсию, приводит к равномерному распределению измельченных частиц ПД на волокнах и улучшению структуры межволоконных связей целлюлозы.

Выбор частоты УЗ обусловлен экономическими соображениями. Получение УЗ с низкой частотой обходится дешевле получения высокочастотного УЗ.

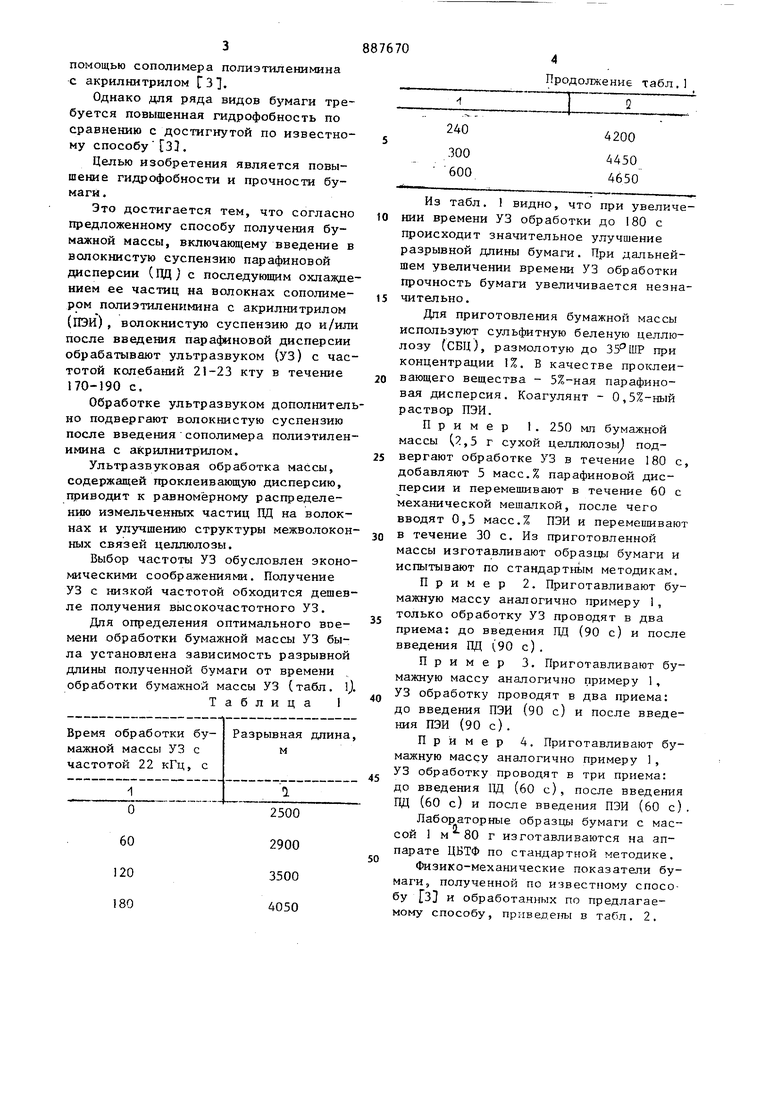

Для определения оптимального воемени обработки бумажной массы УЗ была установлена зависимость разрывной длины полученной бумаги от времени . обработки бумажной массы УЗ (табл. ij

Таблица I

Продолжение табл.

Из табл. 1 видно, что при увеличении времени УЗ обработки до 180 с происходит значительное улучшение разрывной длины бумаги. При дальнейшем увеличении времени УЗ обработки прочность бумаги увеличивается незначительно.

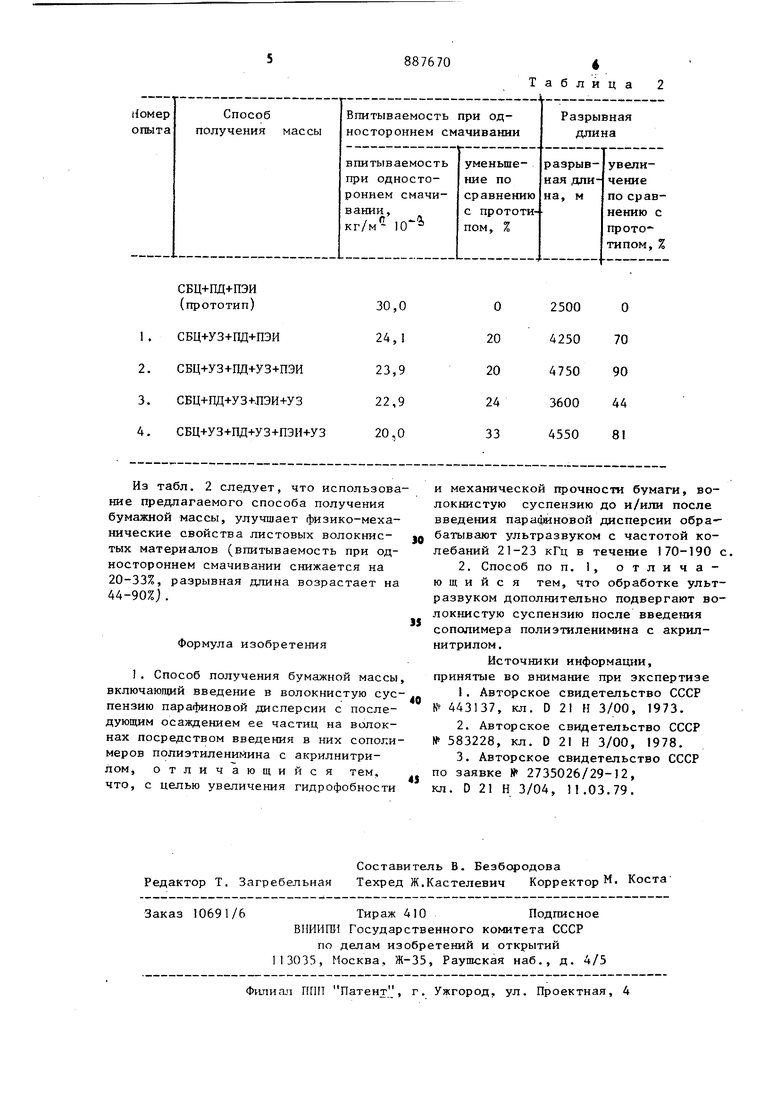

Для приготовления бумажной массы используют сульфитную беленую целлюлозу (СБЦ), размолотую до при концентрации 1%. В качестве проклеивающего вещества - 5%-ная парафиновая дисперсия. Коагулянт - 0,5%-ный раствор ПЭИ.

Пример 1. 250 мл бумажной массы (,5 г сухой целлюлозы подвергают обработке УЗ в течение 180 с добавляют 5 масс.% парафиновой дисперсии и перемешивают в течение 60 с механической мешалкой, после чего вводят 0,5 масс.% ПЭИ и перемешивают в течение 30 с. Из приготовленной массы изготавливают образпы бумаги и испытывают по стандартнь1м методикам.

Пример 2. Приготавливают бумажную массу аналогично примеру 1, только обработку УЗ проводят в два приема: до введения ПД (90 с) и после введения ПД (90 с).

Пример 3. Приготавливают бумажную массу аналогично примеру 1, УЗ обработку проводят в два приема: до введения ПЭИ (90 с) и после введения ПЭИ (90 с).

Пример 4. Приготавливают бумажную массу аналогично примеру 1, УЗ обработку проводят в три приема: до введения ПД (60 с), после введения ПД (60 с) и после введения ПЭИ (60 с)

Лабораторные образцы бумаги с массой 1 м 80 г изготавливаются на аппарате ЦБТФ по стандартной методике.

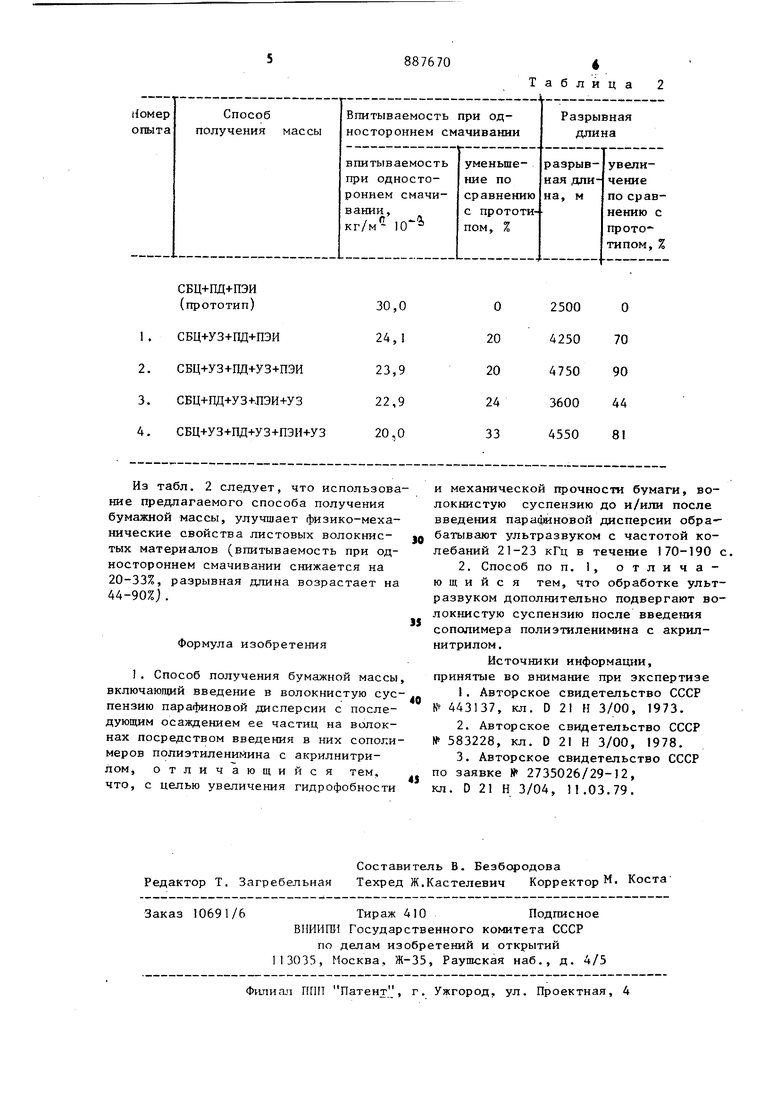

Физико-механические показатели бумаги, полученной по известному способу Гз и обработанных по предлагаемому способу, прпведетш в табл. 2.

Таблица

Авторы

Даты

1981-12-07—Публикация

1980-04-14—Подача