(54) ОПОРА СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой контактной сварки оплавлением | 1983 |

|

SU1109284A1 |

| УПОРНО-ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2024 |

|

RU2837938C1 |

| Ножницы для резки листового материала | 1987 |

|

SU1581477A1 |

| СТУПЕНЧАТЫЙ ПЕРЕКЛЮЧАТЕЛЬ ПЕРЕДАЧ ЧУРИКОВА ДЛЯ ТРАНСМИССИИ С БЕСКОНЕЧНОЙ ЦЕПЬЮ | 1992 |

|

RU2038253C1 |

| СТАНОК КРУГЛОПИЛЬНЫЙ ОБРЕЗНОЙ С ВАЛЬЦЕВОЙ ПОДАЧЕЙ | 2012 |

|

RU2573300C2 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Устройство растяжки рукавов для образования дна мешков | 1986 |

|

SU1482512A3 |

| Устройство для направления ползуна пресса | 1991 |

|

SU1779616A1 |

| Самоустанавливающаяся опора к протяжным станкам | 1987 |

|

SU1526933A1 |

| Станок для соединения витков бортового кольца из стальной ленты | 1981 |

|

SU1022771A1 |

1

Изобретение относится к машиностроению и может быть использовано в кузнечно-прессовых машинах для обеспечения направления рабочих орга,даов при прямолинейном возвратнопоступательном движении.

Известна опора скольжения, содержащая охватывающий один другой подвижный элемент и неподвижный, в котором по обе стороны от взаимно перпендикулярных осей симметрии подвижного элемента расположены контактирующие с последним подпружиненные вкладыши скольжения, установленные с зазором на опорных поверхностях неподвижного элемента 11 .,

Недостатком известной опоры скольжения является отсутствие регулировки рабочих зазоров, недостаточная виброустойчивость и точность перемещения подвижного элемента.

Цель изобретения - повышение виброустойчивости и компенсации несимметричных нагрузок.

Указанная цель обеспечивается тем что опора скольжения, содержащая охватывающий один другой подвижный элемент и неподвижный, в котором по обе стороны от взаимно перпендикулярных осей симметрии подвижного элемента расположены контактирующие с последним подпрухсиненные вкладыши скольжения, установленные с зазором на опорных поверхностях неподвижного элемента, снабжена регулирочными винтами, установленными во вкладышах с возможностью перемещения относительно неподвижного элемента до упора в направлении, перпендикулярном

0 рабочим поверхностям скольжения , а в неподвижном элементе выполнены направляющие отверстия, в которых установлены подпружиненные вкладыши, при этом на неподвижном элементе вы5полнены противолежащие и параллель-ные рабочим поверхностям подвижного элемента поверхности, расположенные относительно упомянтуых поверхностей с рабочим зазором, а вкладыши установлены с нулевым кон0тактнЕлм давлением на подвижный элемент .

Кроме того, каждое направляющее отверстие выполнено с упорной поверх5ностью, а каждый вкладыш с буртиком, образующим с упорной поверхностью зазор, равный рабочему зазору, при этом зазор между опорными поверхностями неподвижного элемента и вкладышами равен рабочему зазору.

0

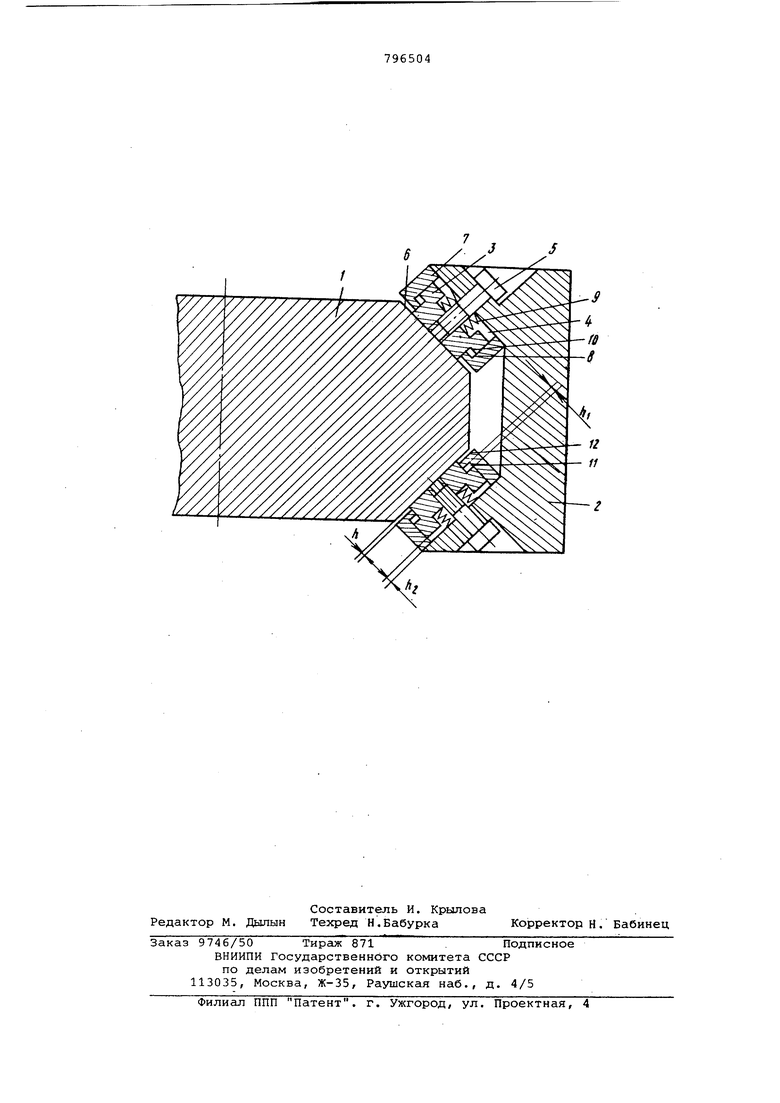

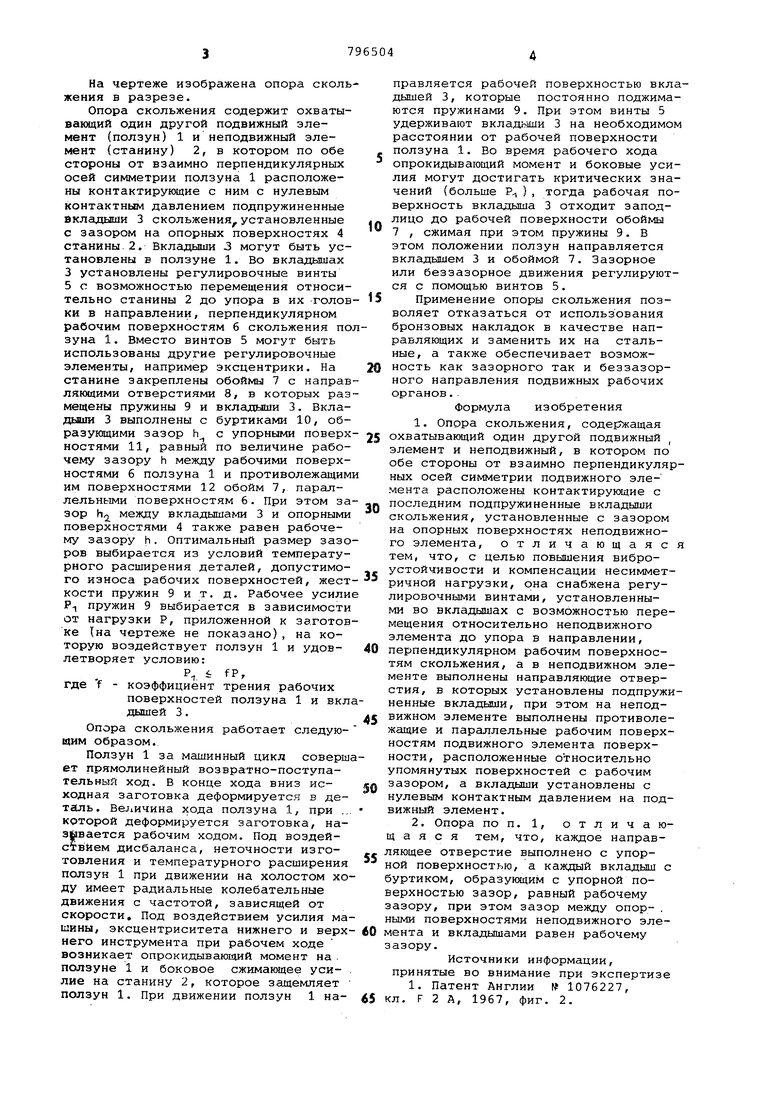

На чертеже изображена опора скольжения в разрезе.

Опора скольжения содержит охватывающий один другой подвижный элемент (ползун) 1 и неподвижный элемент (станину) 2, в котором по обе стороны от взаимно перпендикулярных осей симметрии ползуна 1 расположены контактирующие с ним с нулевым контактным давлением подпружиненные вкладыши 3 скольжения установленные с зазором на опорных поверхностях 4 станины 2. Вкладыши 3 могут быть установлены в ползуне 1. Во вкладышах 3 установлены регулировочные винты 5 с возможностью перемещения относительно станины 2 до упора в их головки в направлении, перпендикулярном рабочим поверхностям 6 скольжения ползуна 1. Вместо винтов 5 могут быть использованы другие регулировочные элементы/ например эксцентрики. На станине закреплены обоймы 7 с направляющими отверстиями 8, в которых размещены пружины 9 и вкладыши 3. Вкладьшш 3 выполнены с буртиками 10, образующими зазор с упорными поверхностями 11, равный по величине рабочему зазору h между рабочими поверхностями 6 ползуна 1 и противолежащими им поверхностями 12 обойм 7, параллельными поверхностям 6. При этом зазор h/j между вкладышами 3 и опорными поверхностями 4 также равен рабочему зазору h. Оптимальный размер зазоров выбирается из условий температурного расширения деталей, допустимого износа рабочих поверхностей, жесткости пружин 9 и т, д. Рабочее усилие Р пружин 9 выбирается в зависимости от нагрузки Р, приложенной к заготовке 1на чертеже не показано), на которую воздействует ползун 1 и удовлетворяет условию:

Р, i fP, где f - коэффициент трения рабочих

поверхностей ползуна 1 и вкладышей 3.

Опора скольжения работает следующим образом.

Ползун 1 за машинный цикл совершает прямолинейный возвратно-поступательный ход. В конце хода вниз исходная заготовка деформируется в деталь. Величина хода ползуна 1, при ... которой деформируется заготовка, наз 1вается рабочим ходом. Под воздействием дисбаланса, неточности изготовления и температурного расширения ползун 1 при движении на холостом ходу имеет радиальные колебательные движения с частотой, зависящей от скорости. Под воздействием усилия машины, эксцентриситета нижнего и верхнего инструмента при рабочем ходе возникает опрокидывающий момент на. ползуне 1 и боковое сжимающее уси- . лие на станину 2, которое защемляет ползун 1. При движении ползун 1 направляется рабочей поверхностью вклдышей 3, которые постоянно поджимаются пружинами 9. При этом винты 5 удерживают вкладыши 3 на необходимо расстоянии от рабочей поверхности ползуна 1. Во время рабочего хода опрокидывающий момент и боковые усилия могут достигать критических значений (больше Р ), тогда рабочая поверхность вкладыша 3 отходит заподлицо до рабочей поверхности обоймы 7 , сжимая при этом пружины 9. В этом положении ползун направляется вкладышем 3 и обоймой 7. Зазорное или беззазорное движения регулируются с помсяцью винтов 5.

Применение опоры скольжения позволяет отказаться от использования бронзовых накладок в качестве направляющих и заменить их на стальные, а также обеспечивает возможность как зазорного так и беззазорного направления подвижных рабочих органов..

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1976-05-03—Подача