2. Машина по по п. 1, отличающаяся тем, что механизм регулировки положения центра вращения двуплечего рычага выполнен в виде размещенных в пазу рычага гаек, несущих винт, проходящий через центральную гайку, цапфы которой соединены с проущиной размещенного в пазу кронштейна.

а кронщтеин снабжен стопором двуплечего рычага.

3. Машина по пп. 1 и 2, отличающаяся тем, что ползун выполнен с пазами, а обойма снабжена подпружиненным стопором, установленным с возможностью поочередного контактирования с пазами ползуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1977 |

|

SU725839A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВ/ | 1972 |

|

SU332970A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| Машина для контактной стыковой сварки | 1975 |

|

SU556912A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| Устройство для управления машиной для контактной стыковой сварки оплавлением | 1976 |

|

SU626907A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU872110A1 |

| Машина для контактной стыковой сварки | 1976 |

|

SU596396A1 |

| Устройство для контактной стыковой сварки | 1990 |

|

SU1824272A1 |

| Машина для контактной стыкойвой сварки | 1971 |

|

SU521092A1 |

1. /У АШИНА ДЛЯ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕД1, содержащая станину, неподвижную и подвижную плиты, гидропривод оплавления и осадки, золотник управления гидроприводом, размеп 1енный на неподвижной стойке станины, размещенный на подвижной плите регулируемый электропривод для перемещения упорного штока взаимодеиствчющии с штоком золотника, отличающаяся тем, что. с целью повышения производите,1ьпости и качества сварки, расширения технологически.х возможностей, она снабжена дву11,1ечи рычагом с регулируемым положением центра вращения, установленным между И1токо.м золотника управления гидроприводом и упорным штоком регулируемого электропривода, на неподвижной CToiiKe станины установлен кронштейн для крепления двуплечего рычага с механизмом регулировки положения центра вращения, подвижная плита машины снабжена кронштейном с р;1зъем1;ым11 обой.мами, выполне 1ными с внутреп1 1-1л; пазом, с размешен11ым в нем с возможностью скольжения подпружиненным по. со g стойкой, стойка закреплена в ползуне с возможпостью фиксированного осевого перемещения и снабжена полым регулируемым упором с штоком, снабженным якорем, а полый регулируемый упор снабжен катушкой электромагнита осадки, станина машины снабжена регулируемым упором, установленным с возможностью взаимодействия его со стойкой, несушей гюлый регулируемый упор. О CD Ю 00 N

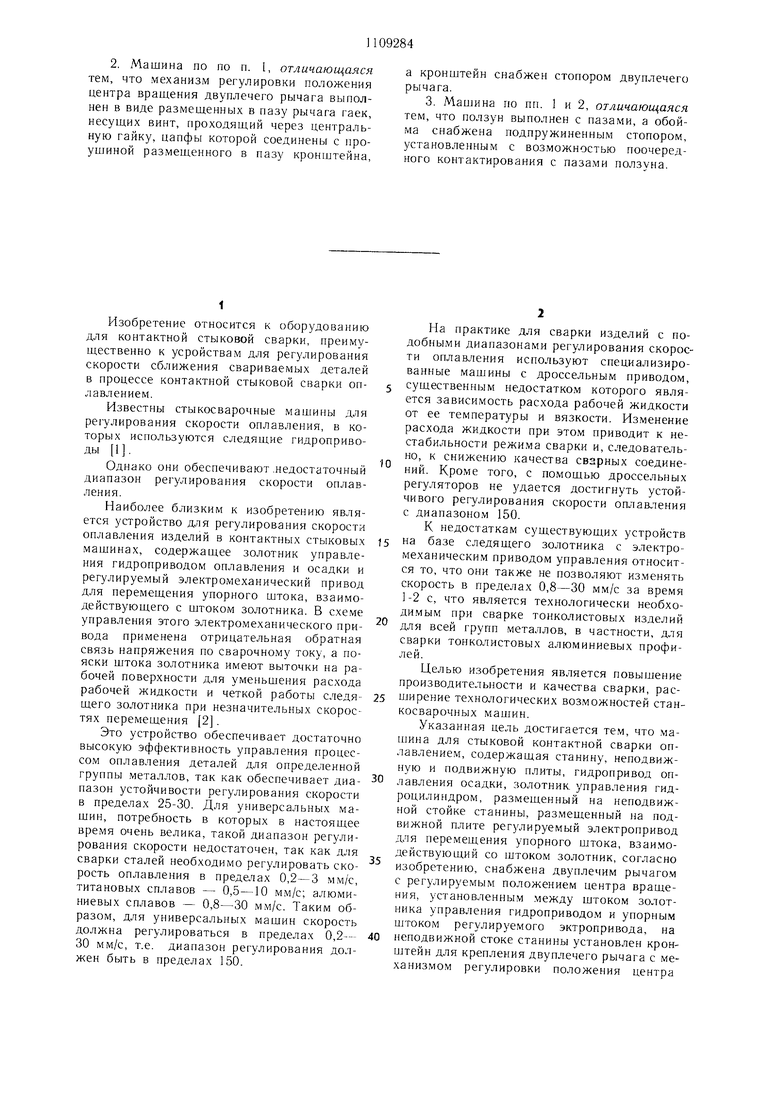

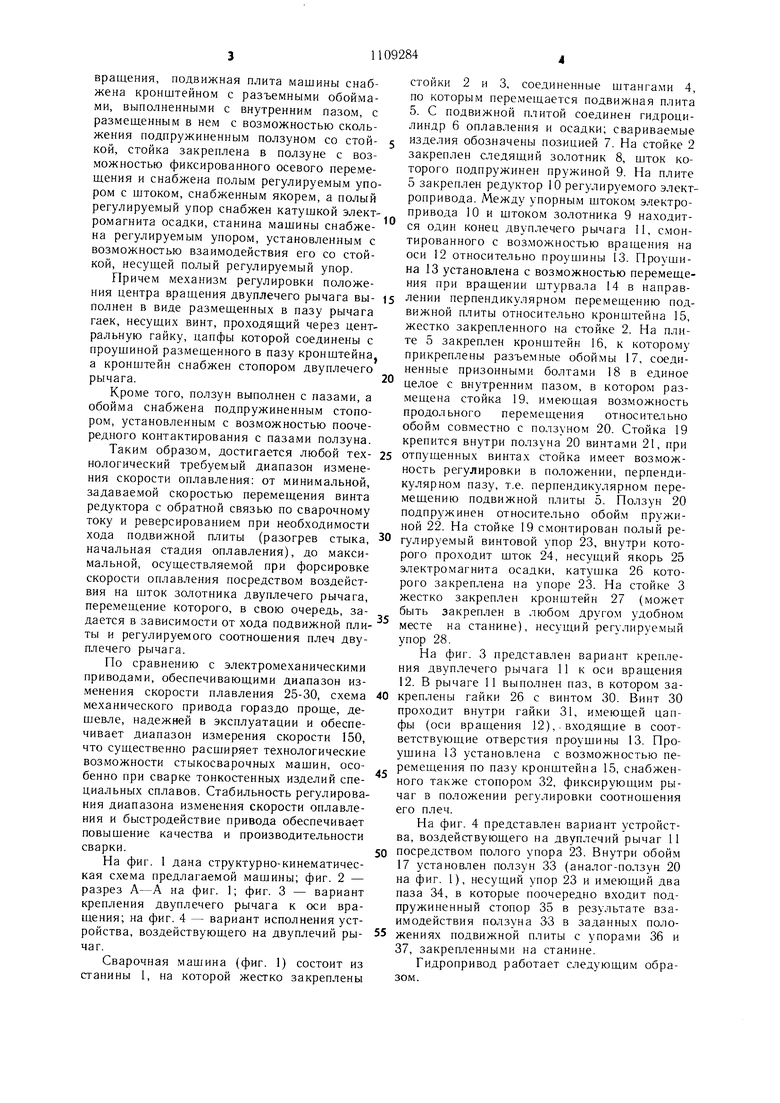

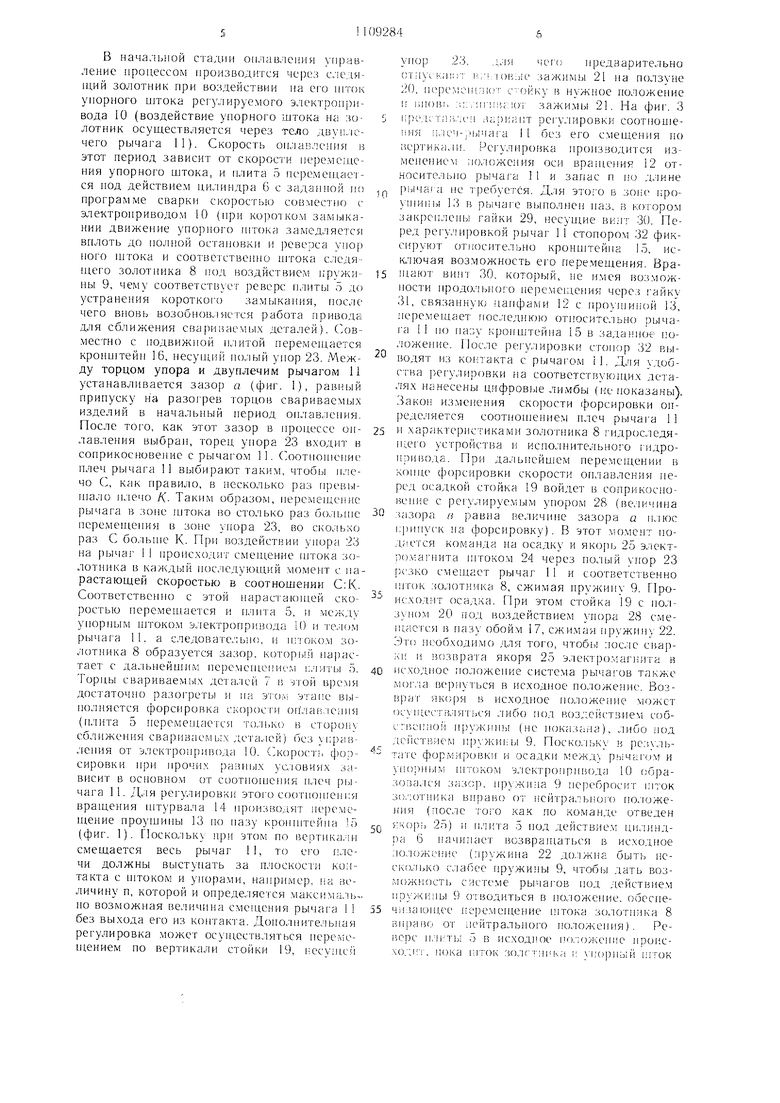

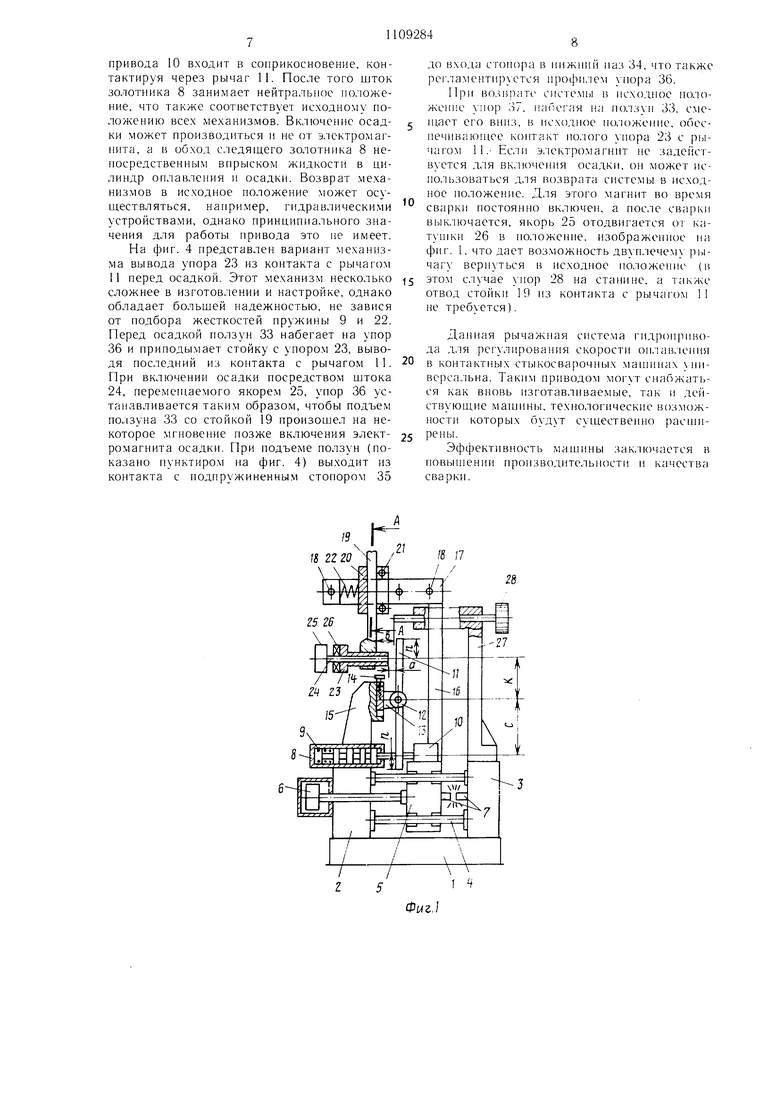

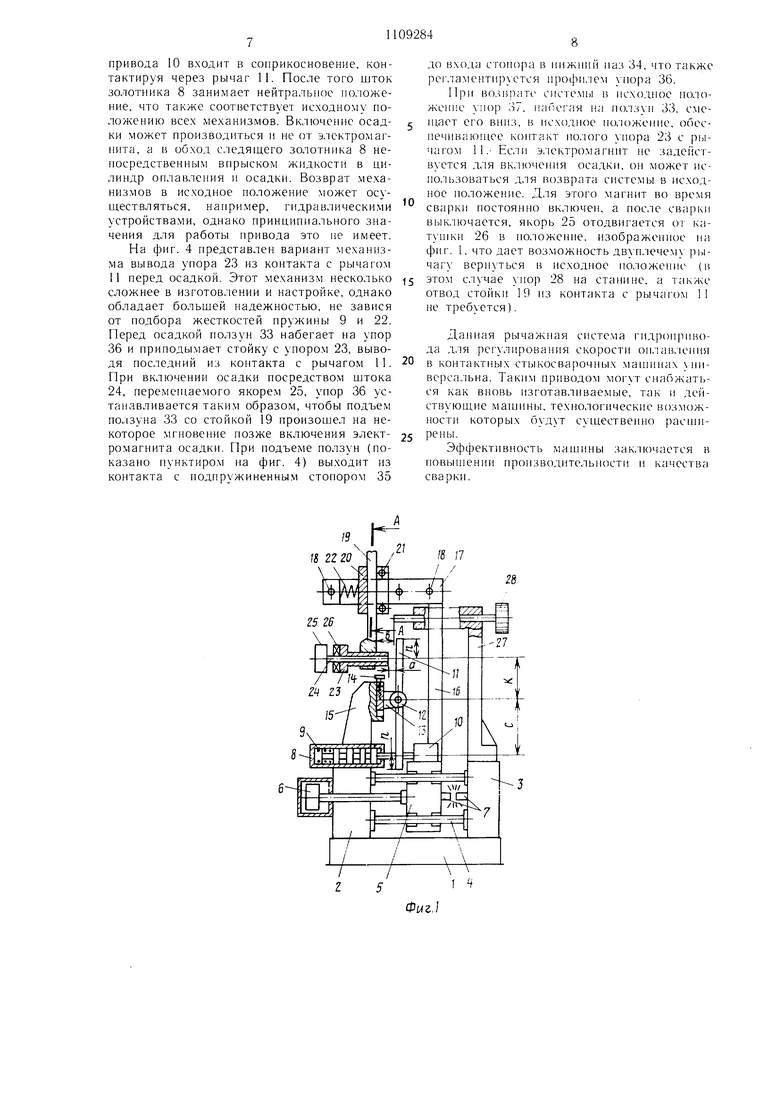

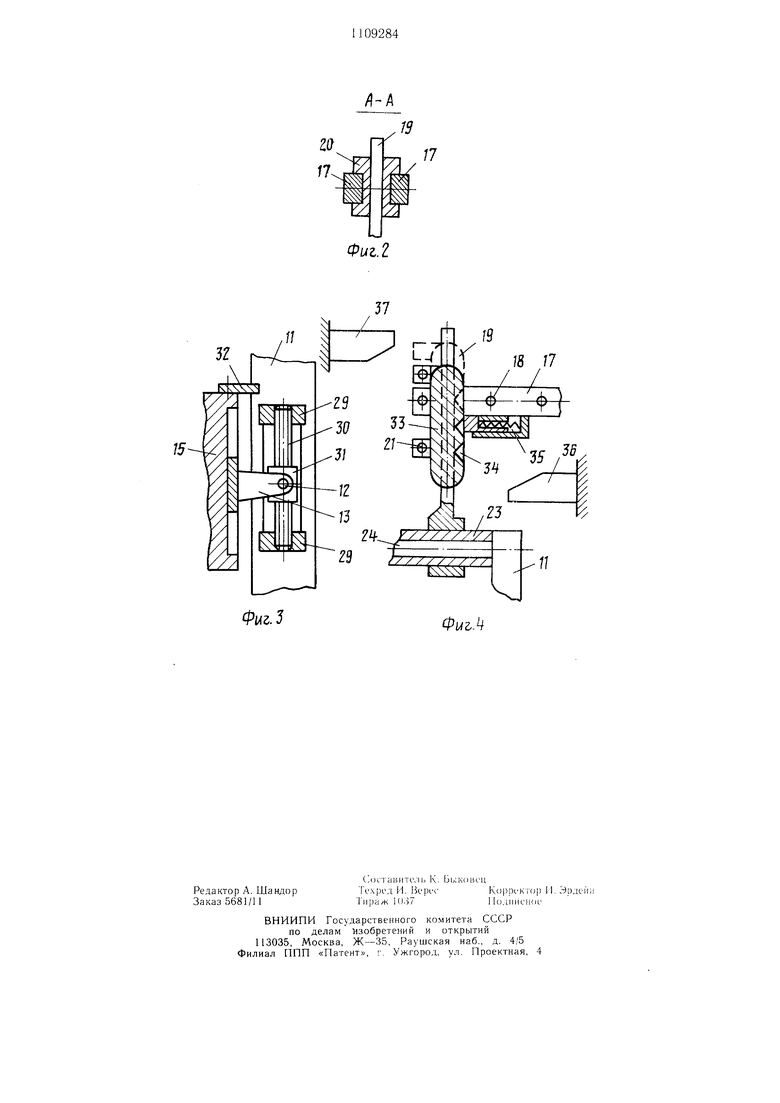

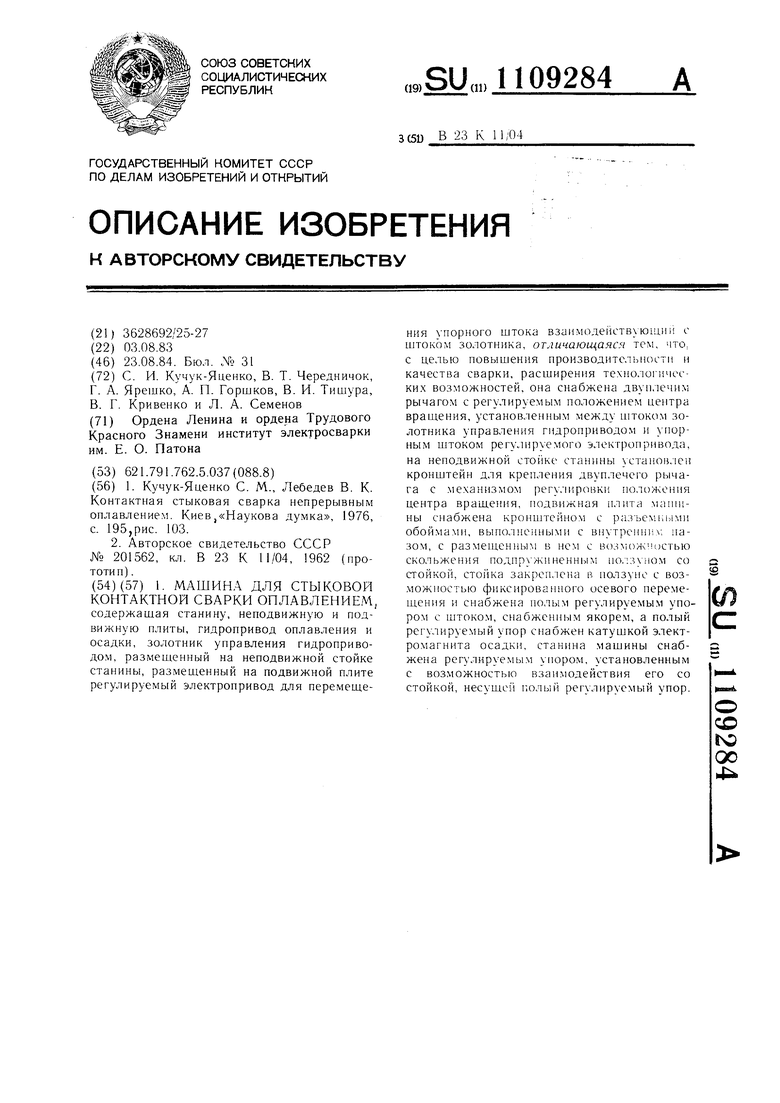

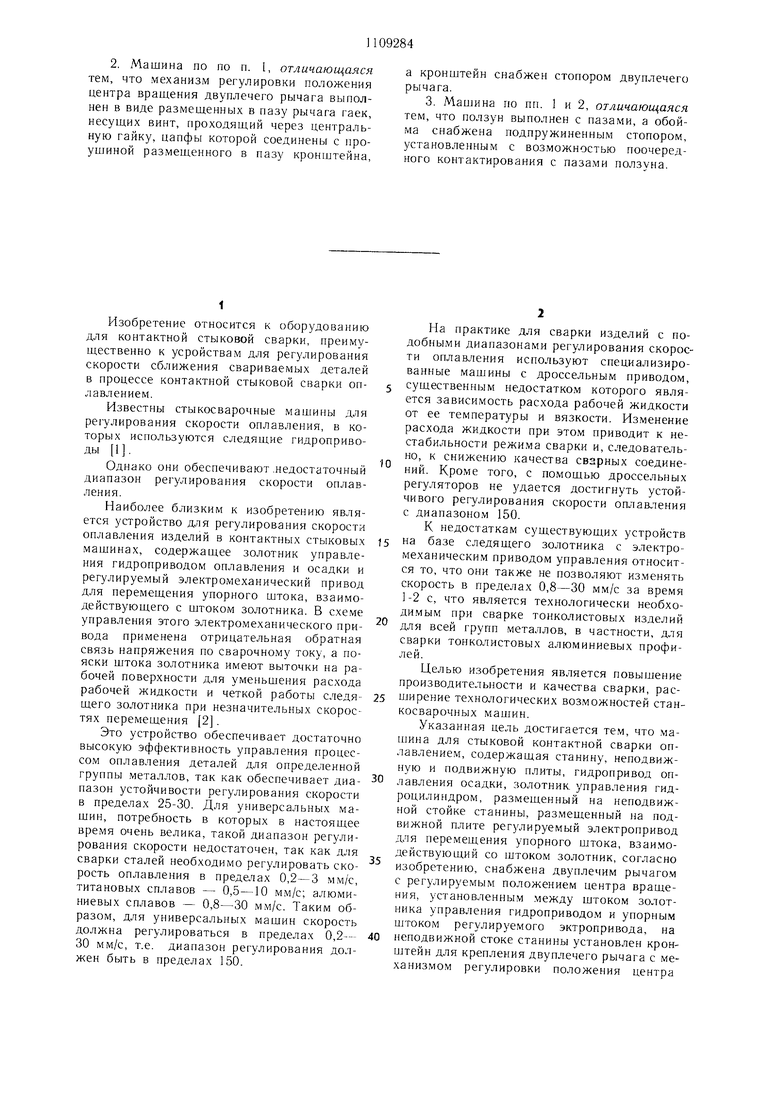

Изобретение относится к оборудованию для контактной стыковой сварки, преимущественно к усройствам для регулирования скорости сближения свариваемых деталей в процессе контактной стыковой сварки оплавлением. Известны стыкосварочные мащины для регулирования скорости оплавления, в которых используются следящие гидроприводы 1. Однако они обеспечивают .недостаточный диапазон регулирования скорости оплавления. Наиболее близким к изобретению является устройство для регулирования скорости оплавления изделий в контактных стыковых мащинах, содержащее золотник управления гидроприводом оплавления и осадки и регулируемый электромеханический привод для перемещения упорного штока, взаимодействующего с щтоком золотника. В схеме управления этого электромеханического привода применена отрицательная обратная связь напряжения по сварочному току, а пояски щтока золотника имеют выточки на рабочей поверхности для уменьшения расхода рабочей жидкости и четкой работы следящего золотника при незначительных скоростях перемещения 2. Это устройство обеспечивает достаточно высокую эффективность управления процессом оплавления деталей для определенной группы .металлов, так как обеспечивает диапазон устойчивости регулирования скорости в пределах 25-30. Для универсальных мащин, потребность в которых в настоящее время очень велика, такой диапазон регулирования скорости недостаточен, так как для сварки сталей необходимо регулировать скорость оплавления в пределах 0,2-3 мм/с, титановых сплавов - 0,5 -10 мм/с; алюминиевых сплавов - 0,8-30 мм/с. Таким образом, для универсальных машин скорость должна регулироваться в пределах 0,2-30 мм/с, т.е. диапазон регулирования должен быть в пределах 150. На практике для сварки изделий с подобными диапазонами регулирования скорости оплавления используют специализированные мащины с дроссельным приводом, существенным недостатко.м которого является зависимость расхода рабочей жидкости от ее температуры и вязкости. Изменение расхода жидкости при этом приводит к нестабильности режима сварки и, следовате тьно, к снижению качества сварных соединений. Кроме того, с помощью дроссельных регуляторов не удается достигнуть устойчивого регулирования скорости оплавления с диапазоном 150. К недостаткам существующих устройств на базе следящего золотника с электромеханическим приводом управления относится то, что они также не позволяют из.менять скорость в пределах 0,8-30 мм/с за время 1 -2 с, что является технологически необходи.мым при сварке тонколистовых изделий для всей групп металлов, в частности, для сварки тонколистовых алюминиевых профилей. Целью изобретения является повьиление производительности и качества сварки, расилирение технологических возможностей станкосварочных машин. Указанная цель достигается те.м, что машина для стыковой контактной сварки оплавлением, содержащая станину, неподвижную и подвижную плиты, гидропривод оплавления осадки, золотник, управления гидроцилиЕ1Дром, размещенный на неподвижной стойке станины, размещенный на подвижной плите регулируемый электропривод для перемещения упорного щтока, взаимодействующий со щтоком золотник, согласно изобретению, снабжена двуплечим рычаго.м с регулируемым положением центра вращения, установленным между щтоком зо.ютника управления гидроприводо.м и упорным щтоком регулируемого эктропривода, на неподвижной стоке станины установлен кронпJтeйн для крепления двупл.ечего рычага с механизмом регулировки положения центра вращения, подвижная плита машины снабжена кронштейном с разъемными обоймами, выполненными с внутренним пазом, с размешенным в нем с возможностью скольжения подпружиненным ползуном со стойкой, стойка закреплена в ползуне с возможностью фиксированного осевого перемешения и снабжена полым регулируемым упо ром с штоком, снабженным якорем, а полый регулируемый упор снабжен катушкой электромагнита осадки, станина машины снабжена регулируемым упором, установленным с возможностью взаимодействия его со стойкой, несушей полый регулируемый упор. Причем механизм регулировки положения центра вращения двуплечего рычага выполнен в виде размешенных в пазу рычага гаек, несуших винт, проходящий через центральную гайку, цапфы которой соединены с проушиной размешенного в пазу кронштейна, а кронштейн снабжен стопором двуплечего рычага. Кроме того, ползун выполнен с пазами, а обойма снабжена подпружиненным стопором, установленным с возможностью поочередного контактирования с пазами ползуна. Таким образом, достигается любой технологический требуемый диапазон изменения скорости оплавления: от минимальной, задаваемой скоростью перемещения винта редуктора с обратной связью по сварочному току и реверсированием при необходимости хода подвижной плиты (разогрев стыка, начальная стадия оплавления), до максимальной, осуществляемой при форсировке скорости оплавления посредством воздействия на шток золотника двуплечего рычага, перемещение которого, в свою очередь, задается в зависимости от хода подвижной плиты и регулируемого соотношения плеч двуплечего рычага. По сравнению с электромеханическими приводами, обеспечивающими диапазон изменения скорости плавления 25-30, схема механического привода гораздо проще, дешевле, надежней в эксплуатации и обеспечивает диапазон измерения скорости 150, что существенно расщиряет технологические возможности стыкосварочных мащин, особенно при сварке тонкостенных изделий специальных сплавов. Стабильность регулирования диапазона изменения скорости оплавления и быстродействие привода обеспечивает повышение качества и производительности сварки. Па фиг. 1 дана структурно-кинематическая схема предлагаемой машины; фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - вариант крепления двуплечего рычага к оси вращения; на фиг. 4 - вариант исполнения устройства, воздействующего на двуплечий рычаг. Сварочная машина (фиг. 1) состоит из станины 1, на которой жестко закреплены стойки 2 и 3, соединенные щтангами 4, по которым перемещается подвижная плита 5. С подвижной плитой соединен гидроцилиндр 6 оплавления и осадки; свариваемые изделия обозначены позицией 7. На стойке 2 закреплен следящий золотник 8, щток которого подпружинен пружиной 9. Па плите 5 закреплен редуктор 10 регулируемого электропривода. Между упорным штоком электропривода 10 и штоком золотника 9 находится один конец двуплечего рычага 11, смонтированного с возможностью вращения на оси 12 относительно проушины 13. Проушина 13 установлена с возможностью перемещения при вращении штурвала 14 в направлении перпендикулярном перемещению подвижной плиты относительно кронштейна 15, жестко закрепленного на стойке 2. Па плите 5 закреплен кронштейн 16, к которому прикреплены разъемные обоймы 17, соединенные призонными болтами 18 в единое целое с внутренним пазом, в котором размещена стойка 19. имеющая возможность продольного перемещения относительно обойм совместно с ползуном 20. Стойка 19 крепится внутри ползуна 20 винтами 21, при отпущенных винтах стойка имеет возможность регулировки в положении, перпендикулярном пазу, т.е. перпендикулярном перемещению подвижной плиты 5. Ползун 20 подпружинен относительно обойм пружиной 22. Па стойке 19 смонтирован полый регулируемый винтовой упор 23, внутри которого проходит щток 24, несущий якорь 25 электромагнита осадки, катушка 26 которого закреплена на упоре 23. Па стойке 3 жестко закреплен кронштейн 27 (может быть закреплен в любом другом удобном месте на станине), несущий регулируемый упор 28. Па фиг. 3 представлен вариант крепления двуплечего рычага 11 к оси вращения 12. В рычаге 11 выполнен паз, в котором закреплены гайки 26 с винтом 30. Винт 30 проходит внутри гайки 31, имеющей цапфы (оси вращения 12),. входящие в соответствующие отверстия проущины 13. Проушина 13 установлена с возможностью перемещения по пазу кронштейна 15, снабженного также стопором 32, фиксирующим рычаг в положении регулировки соотношения его плеч. Па фиг. 4 представлен вариант устройства, воздействуюшего на двуплечий рычаг 11 посредством полого упора 23. Внутри обойм 17 установлен ползун 33 (аналог-ползун 20 на фиг. 1), несущий упор 23 и имеющий два паза 34, в которые поочередно входит подпружиненный стопор 35 в результате взаимодействия ползуна 3-3 в заданных положениях подвижной плиты с упорами 36 и 37, закрепленными на станине. Гидропривод работает следующим образом. В начальной стадии ,лав,пеиия управление процессом производится через сле.тя1ЦИЙ золотник ири воздейстЕ5ИИ иа его иггок упорного uJTOKa регудируемого электроп1)пвода 10 (воздействие упорного штока на золотпик осуществляется через тело .10чего рычага 11). Скорость оплак-ления в этот период зависит от скорости перемещения упорного штока, и плпта 5 перемен1ается под действием ци.линдра 6 е заданной но программе сваркп скоростью совместно г электроприводом 10 (при ко|ютком замьп ании движепие упорного П1тока замедляется вплоть до полной остановки и реверса упор ногЧ) пггока и соответстБе1 но Н1тока следяniero золотника 8 под воздйствием пружипы 9, чему соответствует- реверс плиты 5 до устранения короткого за.1ыкагп я, после чего вповь возобновляется работа привода для сближения свариваемых деталей). (л)вмеетно с подвижной плитой перемен ается кропп1тейн 16, несу|дий по.пый упор 23. Между торцом упора и двуплечим рычагом 11 устанавливается зазор а (фиг. 1), равный припуску на разогрев торцов свариваемых изделий в начальный период оплав.ления. Поеле того, как этот зазор в процессе ондавления выбран, торец упора 23 входит в соприкосновение с рычаг-ом 11. (OOTHOHICHHI плеч рычага 11 выбирают таким, чтобы плечо С, как правило, в несколько раз превып ало iLieno Д. Таким образом, перемещение рычага в зоне во столько раз 6(), перемещепия в зоне упора 23, во сколько раз С больп1е К. При кзздействии упора. 23 на ()ыча1- 1 1 пропсходит смещение 1птока золотника в каждый иослед чоп1.ий момеьгг с нарастающей скоростью в соотношении С:К. Соответственно с этой нарастакппей скоростыо 1ереме1цается и плпта 5, п между упорным HJTOKO.M электропривода И.) п те.Юм рычага 11. а следователь11о, и штоком золотника 8 образуется зазор, которы. па)астает с да;1ьнейп1нм перемещенш.М :,ч:-ггы 5. Торцы сваривае.мых деталей 7 li чтой время достаточно разогреты и па этол; э1aiie выполняется форспровка скорости оплагменпя (плита 5 перемеп1ается то.лычо в сторону сближепия свариваемь;х деталей) без yi:paB.чения от электропри1М).аа 10. (лчорост, 4к};)сировки прп прочих разных условиях за.висит в основном от cooTnoHjeiiKH плеч )ычага 11. Для регулировки этого соотношения вращения ппурвала 14 пронзво.аят иеремеи.1ение нроущнпы 13 по назу кропппейпа 5 (фиг. 1). Поскольку нрн этом по 15ертнкалн смещается весь рычаг 11, то его плечи должны выступать за плоскости контакта с HITOKOM и унора.ми, например, lu; величину п, которой и определяетея максимально возможная величина смешения рычага 11 без выхода его из контакта. Донолнительная регулировка .может осун1,ествляться перемеП1ением по вертикали стойки 19, i;ecynie i упор 23. .1ля чегч/ предварительно L Oii;jie :5ажнмы 21 на ползуне отиу. 20, iK pcMOi 1(:г в нужное положение ioi зажи.мы 21. На фиг. 3 и liHoiii, :;;: iapi;;ji T регу:1провки соотношеKpe.u Tnii.M ага I 1 без его смещения но iiHH ii;ie4-; ,ертикали. Негулпровка пронззодптся пзмепепием ;:оложепия осп врап1ения 12 относительпо рычага 11 и запас п по длине ) не т-)ебуется. этогО в зоне проyuiniibi 13 в рычаг-е выполпен паз, в котором закреплены гайки 29, несупгие винт 30. Перед регули1)овкой рычаг 1 1 стопором 32 фиксируют относительно кронц тейна 15, нсключая возможность его ггере.мещения. Вращают винт 30, который, не п.мея воз.можности нродольпого переме1дения через гайку 31, связанну|{ 1аг|фами 12 с нрохчпиьой 13, перемешает пос.леднюю относительно рыча d 11 но наз) кронштейна 15 в заданное положение. После рег-улировки стопор 32 выводят из ко1Лакта е рычагом il. Для добства р/егулировки па соответствуюши.х деталя.х нанесены цифровые лимбы (не показаны). Зако1 из. скорости форсировки определяется соотноп1ением нлеч рыча|-а 11 и характеристиками золотника 8 гндроеледян его уетройства и исполнительного 1пдропршюда. При дальнейшем пере.мен1,ении в конце форсирОБКи скорости оплавления перед осадкой стойка 19 войдет в еоприкосповеппе с регулируе.мым упором 28 (величина зазора о равна величине зазора а н.пос на форепровку). В этот мо.мент подается команда на осадку и 25 электpo.viai-HHTa IJITOKOM 24 через полый унор 23 мзко смешает рычаг 11 и соответственно 1пт(п .чолотннка 8, сжимая пружипу 9. Происход -гг осадка. При этом стойка 19 с иол3viK)M 20 под воздействием упора 28 сме|цас1ея в обойм 17, ежи.мая пружину 22. Эт1 необходимо для того, чтобы после свар; 1: и юзврата якоря 25 элект|)о.маг)-:пта в исходпое положение сиете.ма рычагов также могла вернутьея в пеходпое положе.нне. Возврат якоря в исходное положение может )СУш.ествлят1 ся лнбо ю.т воз;:е11стзием собственной н)ужин (не показана), либо под деГ|ст: 5:-1С-.м нружи1:1)1 9. Г1оско/1ьку в ре: ультате формир(ям-си и осадки межд рь чагом и тк);)Н1)1м 1НТС1КОМ электропрщихта 10 (;бра.:-;озался зазор, нру.жнна 9 nei}e6pocirr шток 3 л:отника вн)аво от нейтралы.ого положе)|пя (после как по команде отведен ячорь 25) и г1Л1та 5 под действием цп.ишдиа 6 начинает возвран1аться в исхо.тное :1оложе(;ие (пружина 22 до.пжна быть lieскг лы о c;iafiee 1ру:жины 9, чтобы дать возможност) системе рьгча1ов нод действне.м пр Ж1-;пы 9 отводиться в ноложение. обесне4iruiioHJ.ee иере.мен1.ение нтока золот1п-1ка 8 i-;HpaB j от нейтрального 11олож:ения). Реliepc нл1ты 5 в ис.ходное но,-;оже1П е нроисхо.лгг, пока шток золгтцрк; : хчюрпый пггок привода 10 входит в соприкосновение, контактируя через рычаг 11. После того шток золотника 8 занимает нейтральное положение, что также соответствует исходному положению всех механизмов. Включение осадки может производиться и не от электромагнита, а в обход следяп1.его золотника 8 непосредственным впрыском жидкости в цилиндр оплавления и осадки. Возврат механизмов в исходное положение может осуществляться, например, гидравлическими устройствами, однако принципиального значения для работы привода это не имеет. На фиг. 4 представлен вариант механизма вывода упора 23 из контакта с рычагом 11 перед осадкой. Этот механизм несколько сложнее в изготовлении и настройке, однако обладает большей надежностью, не завися от подбора жесткостей пружипы 9 и 22. Перед осадкой ползун 33 набегает на упор 36 и приподымает стойку с упором 23, выводя последпий из контакта с рычагом 11. При включении осадки посредством штока 24, переме1паемого якорем 25, упор 36 устанавливается таким образом, чтобы подъем ползуна 33 со стойкой 19 произошел на некоторое MrnoBeinie позже включения электромагнита осадки. При подъеме ползун (показано пунктиром па фиг. 4) выходит из контакта с подпружиненны.м стопором 35

«К

f« 2Z20

28 до входа стопора в нижний паз 34, что также регламентируется профилем упора 36. При возврате спстем1)1 в псхо.цюе но.чожепие упор о7, liaieiaH на ползун 33, с.меHiaeT его вниз, в исходное положеппе, обеспечиваюп1ее коптакт полого упора 23 с рычагом 11. Если электромагпит не задействуется для включения осадки, он может использоваться для возврата спстемы в исходное положение. Для этого магнит во время сварки постоянно включен, а после сварки выключается, якорь 25 отодвигается от катуп1ки 26 в положение, изображенное па фиг. 1, что дает возможность двуплечему рычагу вернуться в исходное положение (в этом случае упор 28 на станине, а также отвод стойки 19 113 контакта с рычагом 11 не требуется). Данная рычажная спстема гидропрпнода для регулировапия скоростп оп.тавлеппя в контактных стыкосварочных мап1инах универсальна. Таким приводом могут снабжаться как вновь изготавливаемые, так и действующие мaпJины, технологические возможности которых будут существенно pacnuiрепы. Эффективность машины заключается в иовып1ении производительности и качества сварки.

2а,

Г7.

ж

Фмг.5

13

/7

Фи1.г

Фи2.М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучук-Яценко С | |||

| М., Лебедев В | |||

| К | |||

| Контактная стыковая сварка непрерывным оплавлением | |||

| Киев,«Наукова думка, 1976, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ СКОРОСТИ | 0 |

|

SU201562A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1983-08-03—Подача