(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| ТШТНЙ-ТЦШНЕСИДЙВИвЛИОТЕНА | 1972 |

|

SU336333A1 |

| ПРИМЕНЕНИЕ ПЕНОПОЛИУРЕТАНА В КАЧЕСТВЕ РАНЕВОЙ ПОВЯЗКИ В ВАКУУМНОЙ ТЕРАПИИ | 2011 |

|

RU2545787C2 |

| КОМПОЗИЦИЯ ДЛЯ ЧИСТКИ ЗУБОВ | 2000 |

|

RU2233651C2 |

| Способ получения полиэфирамидов | 1974 |

|

SU576049A3 |

| Способ получения полиуретановых эластомеров, пригодных для изготовления слоистого покрытия поверхностей | 1973 |

|

SU597341A3 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ АЛЬДЕГИДА В ПОЛИУРЕТАНСОДЕРЖАЩИХ МАТЕРИАЛАХ | 2017 |

|

RU2773256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2296777C1 |

| БАЛЛАСТНАЯ ПРИЗМА, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ БАЛЛАСТНОЙ ПРИЗМЫ | 2007 |

|

RU2431008C2 |

| Устройство для герметизации углубления, образующегося в бетонной стене после снятия концевой муфты стяжного элемента опалубки | 1989 |

|

SU1704638A3 |

Изобретение относится к пенопластмассам, в частности к способу получения пенополиуретана.

Известен способ получения пенополиуретана путем взаимодействия полизоцианата с простым полиэфиром (полиэфирополиолом на основе окиси алкилена и смеси многоатомного спирта с точкой плавления более и/или с1мина, содержащего три активных атома водорода, с жидким при 100С оксиалкиламином, содержащим, по крайней мере, два активных атома водорода) в присутствии удлинителя цепи, катализатора, вспбнивателя и стабилизатора пены 1 .

Однако качество пенополиуретана не полностью удовлетворительно: низкая термостабильность и прочность на сжатие.

Цель изобретения - получение закрытоячеистого пеноматериала с улучшенной термостабильностью и прочностью на сжатие.

Эта цель достигается за счет того что в качестве простого полиэфира используют полиэфир на основе окиси пропилена или ее смеси с окисью этилена и смеси многоатомных спиртов,

состоящей из 0,2-60 вес.% двухатомных спиртов, 1-50 вес.% трехатомных 1-40 вес.% четырехатомных спиртов, 10-40 вес.% пятиатомных спиртов, 5-45 вес.% шестиатомных спиртов и 2-45 вес.% спиртов формулы Cri Н, О Н) , где п равно 7-10.

Смесь многоатомных спиртов, используемая для получения полиэфирополиола, получают самоконденсацией гидрата формальдегида при 70- 100с и снижающейся от 6,0-7,0 до 4,0-6,0 величине рН в присутствии катализатора, соединения свинца и смеси оксиальдегидов с оксикетонами, содержащей соединения.с 3 и 4 атомами углерода в мольном соотношении 0,5-2,0, соединения с 4 и 5 атомами углерода в мольном соотношении 0,2-2,0 и соединения с 5 и 6 атомами углерода в мольном соотношении 0,5-5,0, с по следующим восстановлением альдегидных и кетогрупп до гидроксильных групп, причем перед восстановлением самоконденсацию прекращают охлажде нием и/или дезактивацией каталийатора добавлением кислоты после достижения остаточного содержания формальдегида 0, 5-6, О вес.. % . Полиэфирполиол, используемый в предлагаемом способе, получают известным образом т.е. взаимодействием окиси алкилеиа со .смесью многоатомйых спиртов указанного состава при повышенной температуре и добавлении в присутствии катализатора. Процесс получения пенополиуретан проводят известными в химик пенополиуретанов методами. Для проведения примеров применяю .автоклав, снабженный устройством дл нагрева и охлаждения, мешалкой, уст ройством для вытеснения воздуха (на пример, присоединением вакуума или подводом азота), устройством для аз отропного удаления воды и устройств для дозирования алкиленооксида. Пример 1. 30000 ч. 37%-ного водного раствора формальдегида (370 молей формальдегида) нагревают до 70-90 0. При этой температуре до бавляют 150 ч. (0,4 моля) ацетата свинца (-11) .и 810 ч. 37%-ного водного раствора, состоящей из оксиальдегидов и оксикетонов смзси, в которой молярное соотношение соединений с 3 атомами углерода и соединений с 4 ат мами углерода равно 0,75, молярное соотношение соединений с 4 атомами углерода и соединений с 5 атомами уг лерода равно 0,23 и молярное соотношение соединений с 5 атомами углерода и соединений с б атомами углерода равно 0,67. Затем смесь нагревают до 90-95 0. По достижении этой температуры обогрев убирают. В тече ние следующих 5 мин рН раствора добавкой 2000 ч. 10%-ного раствора едкого калия доводят до 6,5. В ходе не медленно начавшейся экзотермической реакции температура повьш1ается до 98-99 0 и реакционная .смесь начинает кипеть. Путем постоянного прикапывания раствора КОН значение рН поддерживают на 6,5 до тех пор, пока не получено превращение 30% (содержание формальдегида в реакционной смеси 23,6%). Затем прекращают добавлять КОН. При этом значение рН смеси медленно падает. При достижении рН 5,7 слабокипящую реакционную смесь поддерживают при этом значении рН добавкой 700 ч. 10%-ного раствора едкого калия. Спустя 20 мин содержание формальдегида падает до 16%, спустя 25 мин - до 13% и спустя 30 мин - до 8%. Спустя следующие 10 мин реакционная смесь содержит только 1,3% формальдегида. Реакцию прерывают охлаждением. После того, как температура реакционной смеси упала до ,добавляют 50 ч. активированного угля. При 65С для осаждения ионов свинца добавляют 100 ч. карбоната ка лия. После отфильтровывания осадившегося карбоната свинца и активированного угля получают прозрачныйбесцветный раствор, из которого полу чают путем концентрирования в .. от водоструйного насоса при 400с 11713 ч. бесцветной, содержащей 9,8% воды, вязкой смеси многовалент ных спиртов, оксиальдегидов и оксикетонов. Путем электрохимического ..восстановления или каталитического гидрирования из этой смеси получают смесь многоатомных спиртов. Газохроматографические анализы силилированных полиспиртов дают следующее распределение компонентов, вес.%: Двухатомные спирты О,2 Трехатомные спирты .2,6 Четырехатомные спирты 4,б Пятиатомные спирты 24,8 Шестиатомные спирты 44,5 Спирты формулы ), где п 7-1023,3 Это соответствует средней гидроксильной функциональности 5,61. Пример 2. в автоклав подают 1888 г смеси многоатомных спиртов по примеру 1 и 600 г толуола .при комнатной температуре. Путем двухкратного освобождения и повторного заполнения реакционного сосуда азотом удаляют кислород воздуха. После нагрева до добавляют 80 г 50%-ного раствора едкого калия. Затем нагревают снова. Между 100 и 115°С азотропно отгоняют 52,8 г воды (вода из раствора и реакционная вода из раствора едкого калия). По окончании дистилляции к очень хорошо размешиваемой смеси при 100-105 С и при давлении от 0,4 до 0,6 бар постепенно (500 г/ч) добавляют 6112 г окиси пропилена. В зависимости от необходимости температуру реакционной смеси поддерживают путем охлаждения или подогрева. По окончании добавки окиси пропилена размешивают еще 3 ч при 100-105 С. Щелочной полимеризат после добавки 800 г воды нейтрализуется 284 г 12,5%-ной серной кислотой (значение рН 6,8). Затем при 70-90 с после добавки вспомогательного фильтровального средства (порошок целлюлозы и синтетический силикат магния) и антиоксиданта ( 2 , б-ди-трет.-бутил-п-крезол) воду отгоняют в вакууме. При содержании воды 0,9% отфильтровывают осадившиеся соли и вспомогательные фильтрующие средства. Для полного удаления воды фильтрат затем упаривают в вакууме при 100-105с. Полученный слабо-желтый, вязкий продукт имеет следующие физические данные: Гидроксильное число, мг КОН/Г381 Значение рН7,9 Содержание воды, % 0,05 Вязкость i|,ijcO(. , мПз-с 4540 Приведенные п примерах гидроксильные числа получены путем ацилирования полиэфира избыточным фталевым ангидридом и пиридином.

Для определения значения рН в качестве растворителя используется смесь метанола и воды в объемном соотношении 9:1, причем для измерения рН применяется соответственно .10 мл полиэфира и 100 мл растворителя. Замеряется одностержневьли стеклянным электродом.

75 ч. полиэфирполиола смешивают с 10 ч. касторового масла, 15 ч. сложного диэтиловогр эфира диэтаноламино-метанфосфоновой кислоты, 1,5 ч продажного пеностабилизатора на основе сополимера силоксана и оксиалкилена, 2 ч. диметилциклогексиламина и 0,5 ч. воды.

112 ч. этого полиольного прёпарата хорошо перемешивают с 33 ч. трихлорфторметана и 120 ч. технического дифенилметандиизоцианата с содержанием изоцианата 31% при помощи высокооборотной мешалки.

Реакционную смесь вливают в футерованную упаковочной бумагой, нагретую до , закрытую форму с внуренними размерами 30 см х 30 см х 5 в таком количестве, что послевремени выдержки 15 мин получают жесткую пенополиуретановую плиту с общим объемным весом 35 кг/м, имеющую следующие свойства:

Прочность на сжатие по

толщине (по ДИН 53421) ,

МПа.0,21

Степень закрытоячеистости (по АСТМ-Д 6140),% 95

Стаоильность размеров:

а)после хранения при -30 С в течение 3ч .нет изменения;

б)после хранения при в течние 5 ч 1,7 об.%.

Пример 1 ( сравнительный ).По торяют пример 2 с той разницей, что в качестве полиэфирполиола применяют полиэфирполиол примера 1. .

Получаемая при этом пенополиуретановая плита имеет следующие с.войства Прочность на сжатие по толщине, МПа0,15

Степень закрытоячеистости, % 90

Стабильность размеров: .

а)после хранения при в течение 3 ч -0,5 об.%;

б)после хранения при 100 С в течение 5 ч 2,5 об.%.

Пример 3. Повторяют пример с той разницей, что самоконденсацию проводят до остаточного содержания формальдегида 2,0% и к смеси многоатомных спиртов добавляют этиленгликоль до достижения функциональности 2,98. Получаемая смесь имеет следующий состав, вес.%:

Двухатомные спирты 43,5 Трехатомные спирты 5,9 Четырехатомные спирты 10,2 Пятиатомные спирты .21,5

Шестнатомные спирты 15-,.О Спирты формулы С Hf,JOH) . где п 7-103,9

Аналогично примеру 2 2616 г этой рмеси полиолов подвергают взаимодействию с 5384 г окиси пропилена. Получают полиэфирполиол со следующими физическими свойствами: Гидроксильное чис.ло, мг КОН/Г556

Значение рН7,1

Содержание воды, %0,05

Вязкость lijsoc , мПа-с 840 Получаемый полиэфирполиол перерабатывают в пенополиуретановую плиту описанным в примере 2 образом.

Получаемая плита имеет следующие свойства:

Прочность на сжатие по

толщине, МПа 0,25

Степень закрытоячеистости, %95

Стабильность размеров:

а)после хранения при в течение 3 ч нет изменения;

б)после хранения при в течение 5 ч 1 об.%,

Пример 4. Повторяют пример с той разницей, что применяют следующие компоненты (в приведенной последовательности) : 264 г смеси многоатомных спиртов, состагз которых соответствует приведенному в примере 3 400 г толуола, 80 г Б0%-ного раствор едко.го калия, 52,8 г воды, азеотропно отгоняемой, 7736 г окиси пропилен

Получаемый бесцветный полиэфирполиол имеет следующие физические свойства:

Гидроксильноз число,

мг КОН/Г-57,0

Значение рН7,1

Содержание воды, %0,

Вязкость Jjtigoci мПа- с 450

100 ч. полиэфирпо.пиола хорошо перемешивают с 4 ч. воды, 1,5 ч. находящегося в продаже пеностабилизатора на основе сополимера силоксана и оксиалкилена, 0,25 ч. триэтилендиамина и 0,4 ч. соли олова (II) 2-этилкапроновой кислоты. В эту смс. при размешивании добавляют 51,5 ч. толуилендиизоцианата.

Реакционную смесь перерабатываю в пенополиуретановую плиту описанн1л11-в примере 2 образом. Она имеет следу1ощие свойства:

ПРОЧНОСТЬ на сжатие по

толщине, МПа0,25

Степень закрытоячеистости, %95

Стабильность размеров:

а) после хранения при -30°С в течение 3 ч нет изменения;

б), после хранения при 100°С в течение 5 ч 1,3 об.%.

Пример 2 (сравнительный). Повторяют пример 4 с той разницей, что в KavscTBe полиэфирполиола применяют полиэфирполиол примера 2. Пр этом пенополиуретаиовая плита имеет следующие свойства: Прочность на сжатие по толщине, МПа0,15 Степень закрытоячеистости, % -. 92 Стабильность размеров: а)после хранения при -ЗО-c в те чение 3 ч -0/5 об,%; б)после хранения при в те чение 5 ч 2, 7 .об.% . Пример 5. Повторяют пример с той разницей, что через 2 ч после добавления окиси пропилена добавляю еще окись этилена. Исходные компоне ты применяют в следующей последовательнрсти: 264 г смеси м ногоатомных спиртов со средней функциональностью 3, состав которых соответствует ука занному в примере 3, 400 г толуола, 80 г 50%-ного раствора едкого калия 52,6 г воды, отгоняемой азеотропно, 7350 г окиси пропилена, 386 г окиси этилена. Получают полиэфирполиол следующег качества: Гидроксильное число, мг КОН/Г56,6 Значение рН7,3 Содержание воды, % 0,02 Вязкость с 520 . 100 ч. этого полиэфирполиола хоро шо перемешивают с 4,5 ч. воды, 0,15 находящегося в продаже аминокатализа тора формулы (СНт, )а N-CHrj -CHij - O-CHg-N(CH:)|)2 , 0,8ч. находящегося в продаже пеностабилизатора и 0,1 ч. соли олова Cii) 2-этилкапроновой кисло ты. В эту смесь при размешивании высокооборотной мешалкой добавляют 51,5 ч. толуилендиизоцианата (80% 2,4- и 20% 2,6-изомера). Полученная после -времени инициирования примерно 10 с пена вспенивается в форме. Полу чают белый открытоячеистый пенополиуретан с объемным весом 31 кг/м. Прочность на растяжение по ДИН 53571 составляет 110 кПа, разрывное удлинение по ДИН 53571-130%, прочность при усадке по ДИН 53577 (40%) 5,2 го /см и деформация при сжатии.по ДИН 53572 ( 90%) - 7,8%. Пример 3 (сравнительный). Повторяют пример 5 с той разницей,что в качестве полиэфирполиола применяют полиэфирполиол примера 3.Получают белый открытоячеистый пенополиуретан с объемным весом 30 кг/м имеющий следующие свойства: Прочность на растяжение, кПа95 Разрывное удлинение, % 105 Прочность при усадке 40%, гс/см 4,6 Деформация при сжатии fc 90%, %7/6 Пример 6. Повторяют пример 2 ТОЙ разницей, что применяют смесь гоатомных спиртов следующего сова, вес.%: Двухатомные спирты 5,0 Трехатомные спирты 1,0 Четырехатомные спирты 1,0 Пятиатомныеспирты 10,0 Шестиатомные спирты 38,0 Спирты формулы ), где п 7-10 . 45,0 Свойства получаемой при этом пеноиуретановой плиты сведаны в табе .- . .П р и м е р . 7. Повторяют пример 2 ой разницей, что применяют смесь гоатомных спиртов следующего сова вес.%: Двухатомные спирты 60,0 Трехатомные спирты 5,0 Четырехатомные спирты 8,0. Пятиатомные спирты 15,0 Шестиатомные спирты 10,0 Спирты формулы Сп ) , где п :; 7-10 .2,0 Свойства получаемой при этом пеноиуретановой плиты сведены в таб-. е. Пример 8. Повторяют пример 2 ой разницей, что применяют смесь гоатомных спиртов следующего сова, вес.%: Двухатомные спирты 13,8 Трехатомные спирты 50,0 Четырехатомные спирты 13,2 Пятиатомные спирты 10,0 Шестиатрмные спирты 5,0 Спирты формулы Cf,), где п 7-108,0 Свойства получаемой при этом пеноиуретановой плиты сведены в табе . Пример 9. Повторяют пример 2 ой разницей, что применяют смесь гоатомных спирт.ов следующего сова, вес.%: Двухатомные спирты 0,2 Трехатомнр. спирты 19,2 Четырехатомные спирты 40,0 Пятиатомные спирты 12,0 Шестиатомные спирты 16,5 Спирты формулы ), где п 7-1012,1 Свойства получаемой при этом пеноиуретановой плиты сведены в табе . Пример 10. Повторяют пример 2 ой разницей, что применяют смесь гоато1чных спиртов следующего тава, -вес..: Двухатомные спирты 4,0 Трехатомные спирты 19/0 Четырехатомные спирты 12,0 Пятиатомные спирты 40,0 Шестиатомные спирты 16,0 Спирты формулы Сг,Нп(ОН), где п 7-109,0

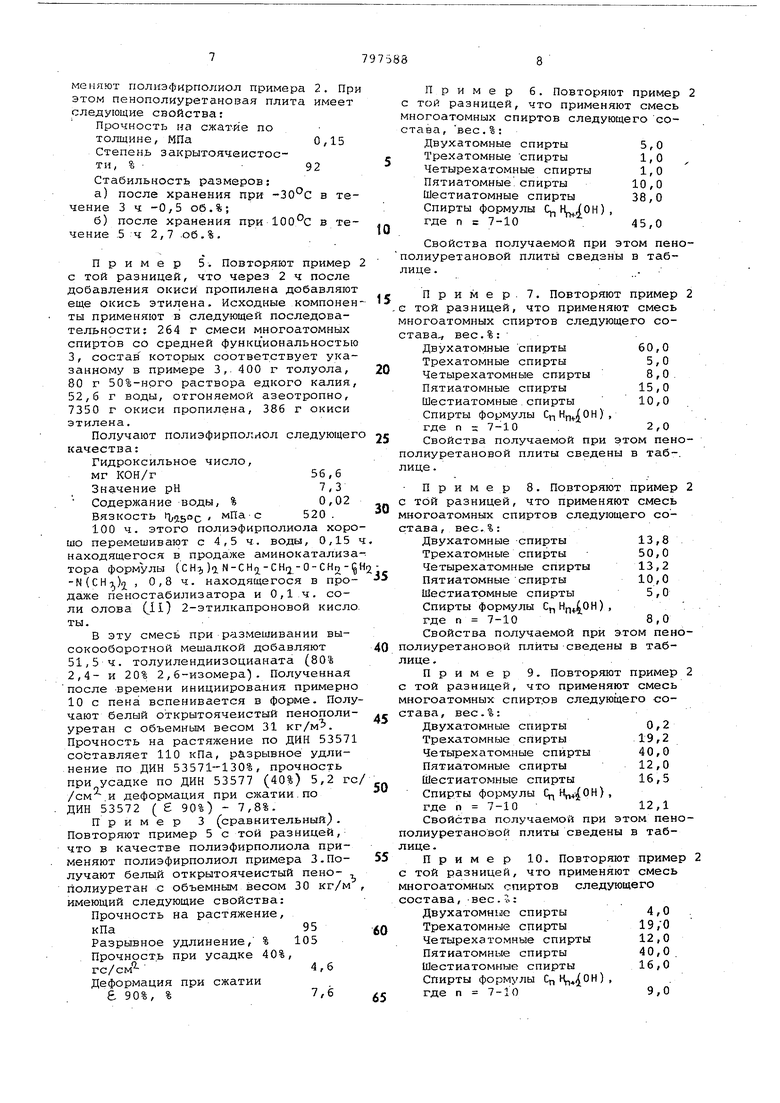

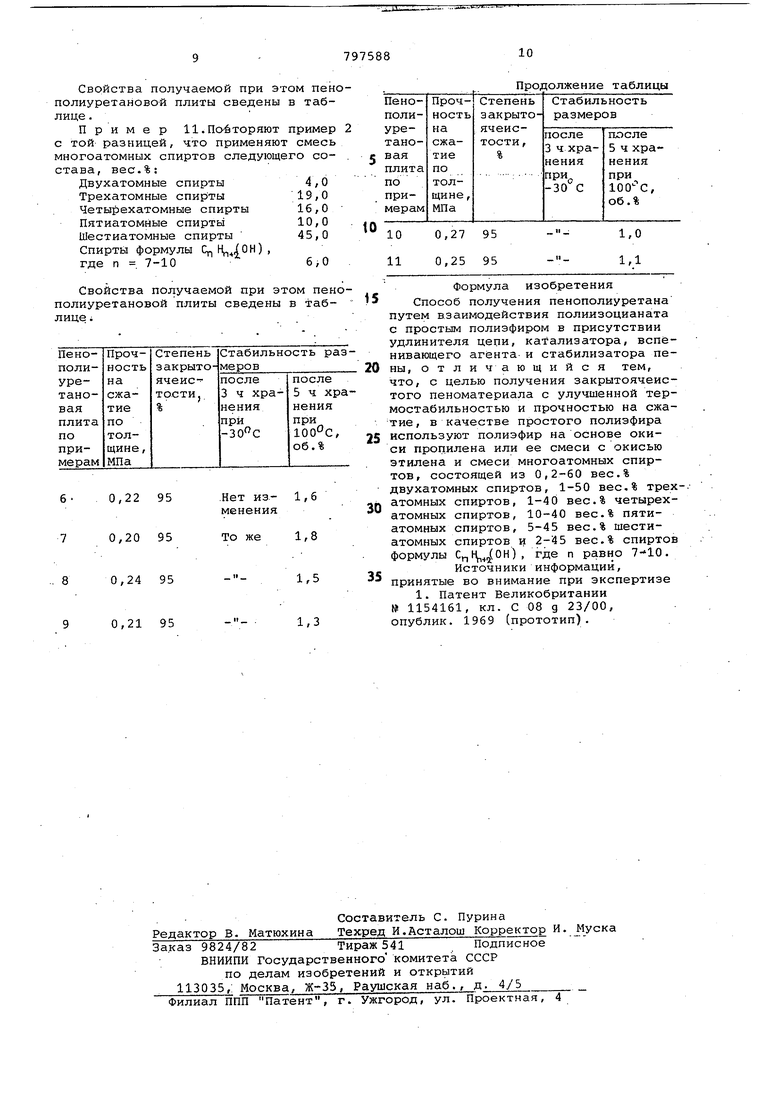

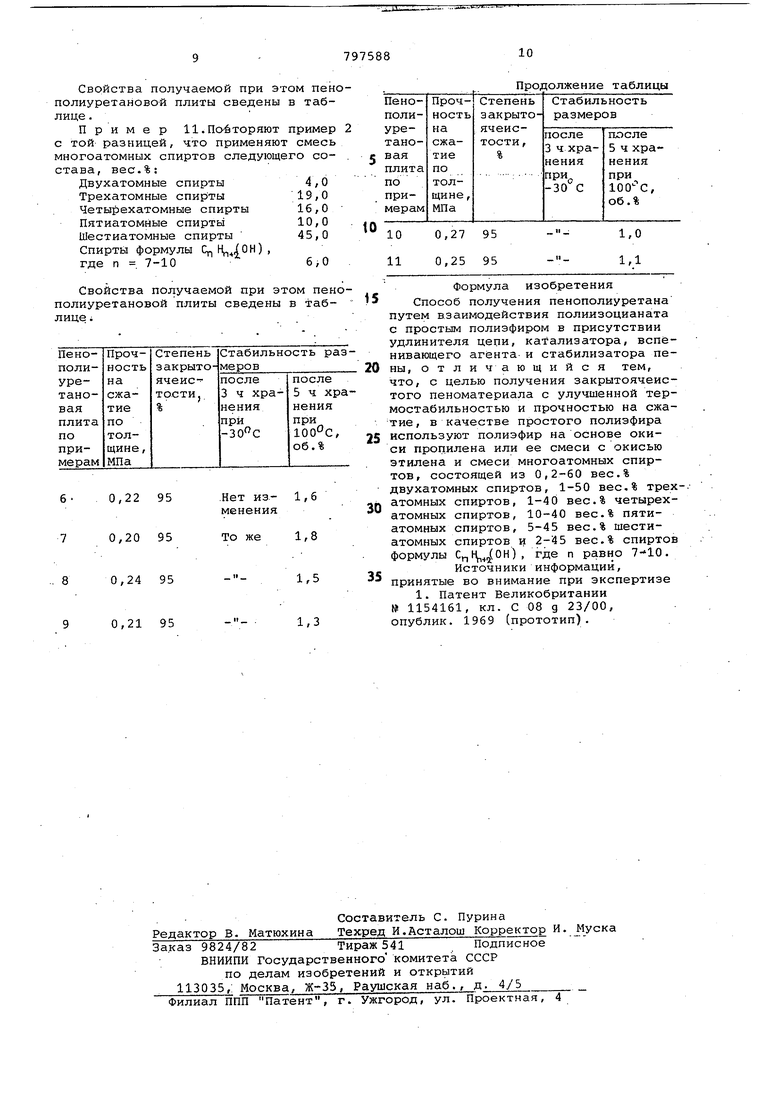

Свойства получаемой при этом пенополиуретановой плиты сведены в таблице .

Пример 11.Повторяют пример 2 с той разницей, что применяют смесь многоатомных спиртов следующего состава, вес.%:

Двухатомные спирты 4,0 Трехатомные спирты 19,0 Четырехатомные спирты 16,0 Пятиатомные спирты 10,0 Шестиатомные спирты 45,0 Спирты формулы С ) , где п 7-106,0

Свойства получаемой при этом пенополиуретановой плиты сведены в таблице i

.Нет из- 1, б

0,22 95 менения

1,8

0,20 95

То же

1,5

0,24 95

1,3

0,21 95

Продолжение таблицы

Формула изобретения

5 Способ получения пенополиуретана путем взаимодействия полиизоцианата с простым полиэфиром в присутствии удлинителя цепи, катализатора, вспенивающего агента и стабилизатора пены, отличающийся тем, что, с целью получения закрытоячеистого пеноматериала с улучшенной термостабильностью и прочностью на сжатие , в качестве простого полиэфира используют полиэфир на основе окиси пропилена или ее смеси с окисью этилена и смеси многоатомных спиртов, состоящей из 0,2-60 вес.% двухатомных спиртов, 1-50 вес,% трехатомных спиртов, 1-40 вес.% четырехатомных спиртов, 10-40 вес.% пятиатомных спиртов, 5-45 вес.% шестиатомных спиртов и 2-45 вес.% спиртов формулы С„Н,.(ОН) , где п равно 7-10.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1977-11-30—Подача