(54) ЭЛЕКТРИЧЕСКАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2006 |

|

RU2316213C1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Хлебопекарная печь | 1986 |

|

SU1311688A1 |

| ТУПИКОВАЯ ПЕЧЬ ДЛЯ ВЫПЕЧКИ ГРУЗИНСКОГО ХЛЕБА | 1992 |

|

RU2039434C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1998 |

|

RU2146449C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2000 |

|

RU2162636C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1967 |

|

SU195395A1 |

| КОНВЕЙЕРНАЯ ПЕЧЬ | 2002 |

|

RU2275026C2 |

I

Изобретение относится к пищевой промышленности, в частности к конструкциям электрических хлебопекарных печей, предназначенных для выпечки формового хлеба.

Наиболее близкой к предлагаемой является электрическая хлебопекарная печь ХПС25, содержащая разделенную на зоны пекарную камеру, конвейер с пекарными формами, электронагреватели и приспособление для подвода питания к электронагревателям.

Обогрев печи производится ТЭНами, установленными в пекарной камере по ходу конвейера 1.

Недостаток этой печи заключается в том, что пекарные формы обогреваются посредством среды пекарной камеры, которая является промежуточным теплоносителем между ТЭНами и пекарными формами, при этом возникают значительные потери тепла.

Цель изобретения - интенсификация теплообмена путем обеспечения контактного обогрева, снижение металлоемкости печи.

Указанная цель достигается тем, что электронагреватели вмонтированы в стенки пекарных форм, а приспособление для подвода питания к электронагревателям выполнено в виде токоведущих направляющих.

соединенных с выводными концами электронагревателей посредством скользящих контактов, расположенных на поверхности пекарных форм.

Токоведущие направляющие на границе между зонами пекарной камеры снабжены вставками из диэлектрического материала.

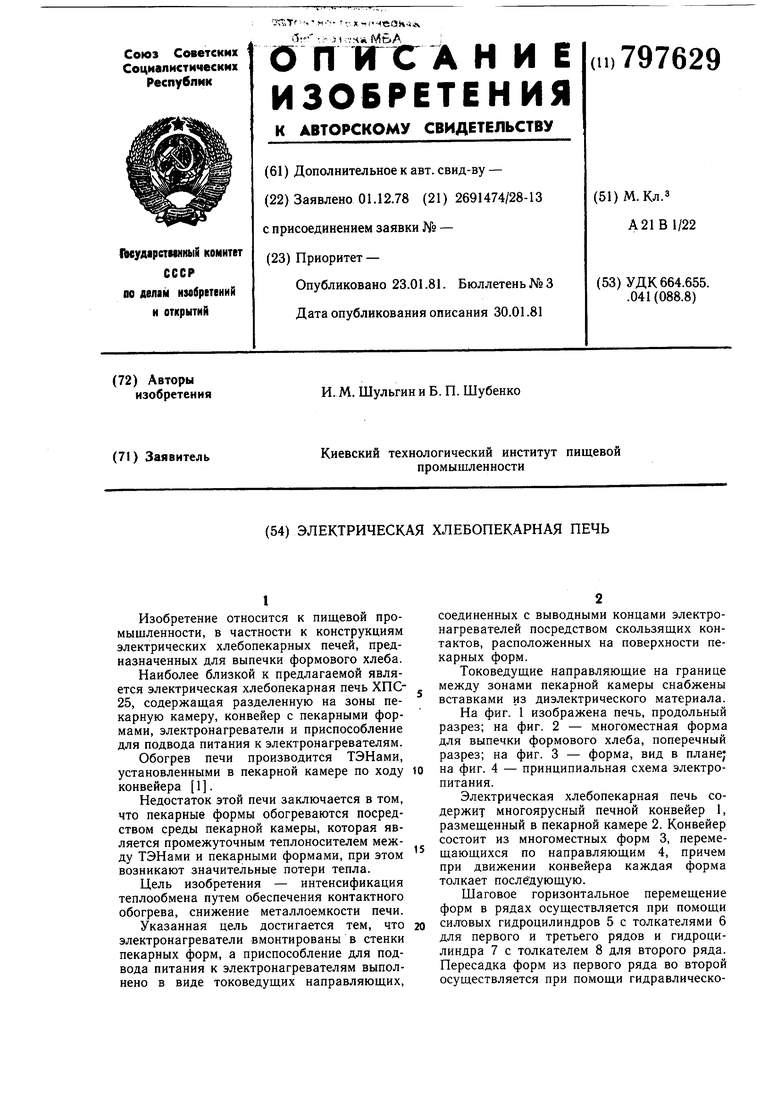

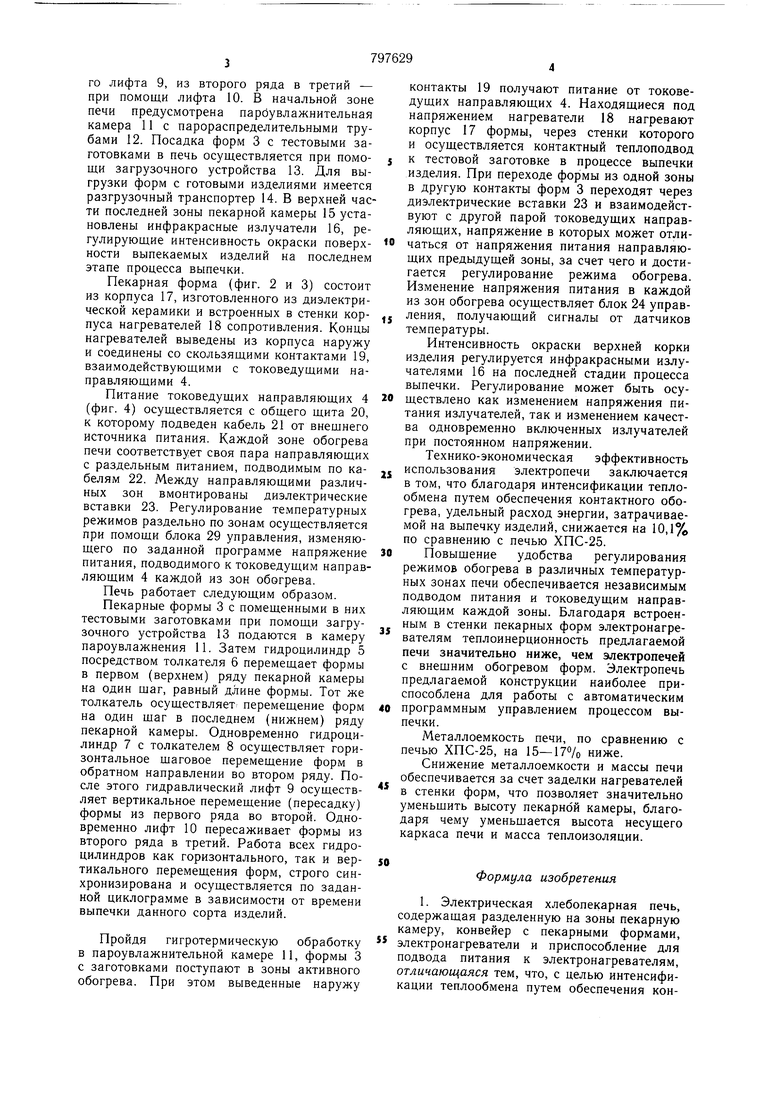

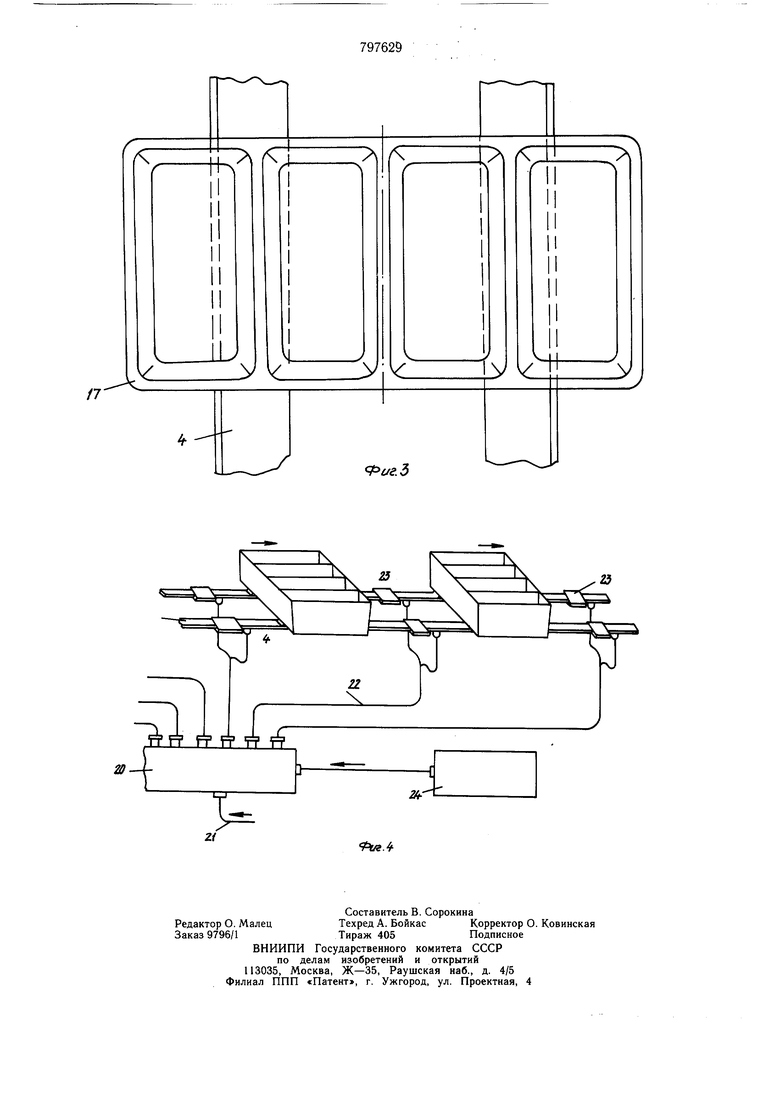

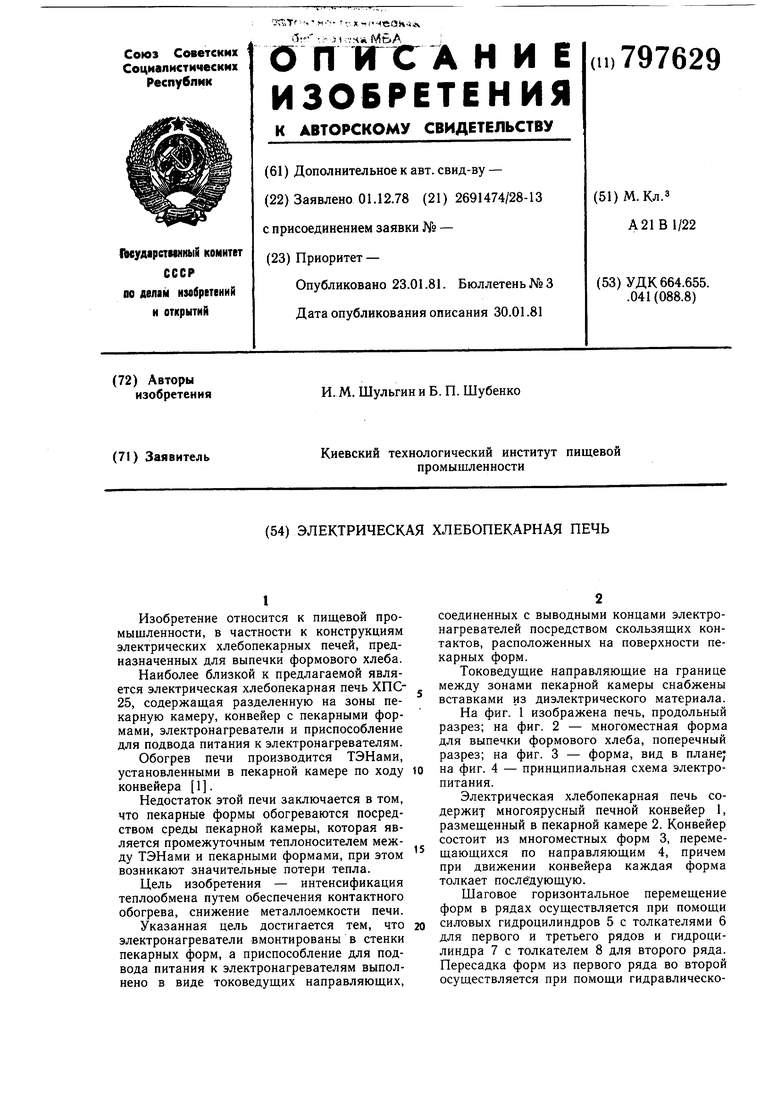

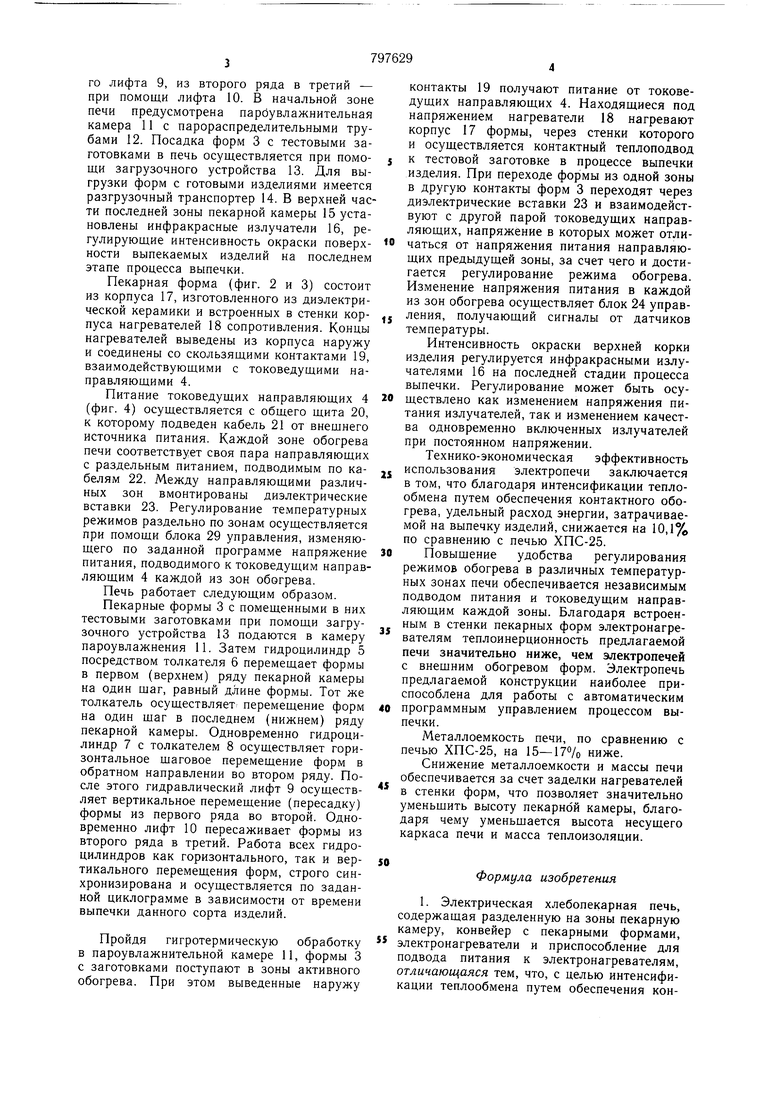

На фиг. 1 изображена печь, продольный разрез; на фиг. 2 - многоместная форма для выпечки формового хлеба, поперечный разрез; на фиг. 3 - форма, вид в плане; на фиг. 4 - принципиальная схема электропитания.

Электрическая хлебопекарная печь содержит многоярусный печной конвейер 1, размещенный в пекарной камере 2. Конвейер состоит из многоместных форм 3, перемещающихся по направляющим 4, причем при движении конвейера каждая форма толкает последующую.

Шаговое горизонтальное перемещение форм в рядах осуществляется при помощи силовых гидроцилиндров 5 с толкателями 6 для первого и третьего рядов и гидроцилиндра 7 с толкателем 8 для второго ряда. Пересадка форм из первого ряда во второй осуществляется при помощи гидравлического лифта 9, из второго ряда в третий - при помощи лифта 10. В начальной зоне печи предусмотрена парбувлажнительная камера 11 с парораспределительными трубами 12. Посадка форм 3 с тестовыми заготовками в печь осуществляется при помощи загрузочного устройства 13. Для выгрузки форм с готовыми изделиями имеется разгрузочный транспортер 14. В верхней части последней зоны пекарной камеры 15 установлены инфракрасные излучатели 16, регулирующие интенсивность окраски поверхности выпекаемых изделий на последнем этапе процесса выпечки.

Пекарная форма (фиг. 2 и 3) состоит из корпуса 17, изготовленного из диэлектрической керамики и встроенных в стенки корпуса нагревателей 18 сопротивления. Концы нагревателей выведены из корпуса наружу и соединены со скользящими контактами 19, взаимодействующими с токоведущими направляющими 4.

Питание токоведущих направляющих 4 (фиг. 4) осуществляется с общего щита 20, к которому подведен кабель 21 от внещнего источника питания. Каждой зоне обогрева печи соответствует своя пара направляющих с раздельным питанием, подводимым по кабелям 22. Между направляющими различных зон вмонтированы диэлектрические вставки 23. Регулирование температурных режимов раздельно по зонам осуществляется при помощи блока 29 управления, изменяющего по заданной программе напряжение питания, подводимого к токоведущим направляющим 4 каждой из зон обогрева.

Печь работает следующим образом.

Пекарные формы 3 с помещенными в них тестовыми заготовками при помощи загрузочного устройства 13 подаются в камеру пароувлажнения 11. Затем гидроцилиндр 5 посредством толкателя 6 перемещает формы в первом (верхнем) ряду пекарной камеры на один щаг, равный длине формы. Тот же толкатель осуществляет перемещение форм на один щаг в последнем (нижнем) ряду пекарной камеры. Одновременно гидроцилиндр 7 с толкателем 8 осуществляет горизонтальное щаговое перемещение форм в обратном направлении во втором ряду. После этого гидравлический лифт 9 осуществляет вертикальное перемещение (пересадку) формы из первого ряда во второй. Одновременно лифт 10 пересаживает формы из второго ряда в третий. Работа всех гидроцилиндров как горизонтального, так и вертикального перемещения форм, строго синхронизирована и осуществляется по заданной циклограмме в зависимости от времени выпечки данного сорта изделий.

Пройдя гигротермическую обработку в пароувлажнительной камере И, формы 3 с заготовками поступают в зоны активного обогрева. При этом выведенные наружу

контакты 19 получают питание от токоведущих направляющих 4. Находящиеся под напряжением нагреватели 18 нагревают корпус 17 формы, через стенки которого и осуществляется контактный теплоподвод

к тестовой заготовке в процессе выпечки изделия. При переходе формы из одной зоны в другую контакты форм 3 переходят через диэлектрические вставки 23 и взаимодействуют с другой парой токоведущих направляющих, напряжение в которых может отличаться от напряжения питания направляющих предыдущей зоны, за счет чего и достигается регулирование режима обогрева. Изменение напряжения питания в каждой из зон обогрева осуществляет блок 24 управления, получающий сигналы от датчиков температуры.

Интенсивность окраски верхней корки изделия регулируется инфракрасными излучателями 16 на последней стадии процесса выпечки. Регулирование может быть осуществлено как изменением напряжения питания излучателей, так и изменением качества одновременно включенных излучателей при постоянном напряжении.

Технико-экономическая эффективность

использования электропечи заключается в том, что благодаря интенсификации теплообмена путем обеспечения контактного обогрева, удельный расход энергии, затрачиваемой на выпечку изделий, снижается на 10,1% по сравнению с печью ХПС-25.

о Повыщение удобства регулирования режимов обогрева в различных температурных зонах печи обеспечивается независимым подводом питания и токоведущим направляющим каждой зоны. Благодаря встроенным в стенки пекарных форм электронагревателям теплоинерционность предлагаемой печи значительно ниже, чем электропечей с внещним обогревом форм. Электропечь предлагаемой конструкции наиболее приспособлена для работы с автоматическим

0 программным управлением процессом выпечки.

Металлоемкость печи, по сравнению с печью ХПС-25, на 15-17% ниже.

Снижение металлоемкости и массы печи обеспечивается за счет заделки нагревателей в стенки форм, что позволяет значительно уменьщить высоту пекарной камеры, благодаря чему уменьщается высота несущего каркаса печи и масса теплоизоляции.

Формула изобретения

V/ х/

Источники информации, принятые во внимание при экспертизе L Михелев А. А. Справочник по хлебопекарному производству. М., «Пищевая промышленность, 1977, с. 312-313.

ш

Фие.2.

Авторы

Даты

1981-01-23—Публикация

1978-12-01—Подача