Изобретение относится к пищевой промышленности, в частности к хлебопекарному производству, а именно к конструкциям хлебопекарных агрегатов.

Современные печные агрегаты в основном имеют тоннельную пекарную камеру, что позволяет полностью автоматизировать процесс стабилизации температуры в различных зонах выпечки. Что касается способов обогрева пекарной камеры, то они могут обогреваться либо продуктами сгорания, либо электронагревателями различных конструкций.

Известны конструкции хлебопекарных печей, включающие тоннельную пекарную камеру, систему обогрева различного типа. Как правило, в печах тоннельного типа применяются ленточные поды. Наибольшее распространение в тоннельных печах получили сетчатые поды, состоящие из сетки, натянутой на два барабана и движущейся по нижней поверхности пекарной камеры. Пекарная камера делится на несколько зон обогрева, каждая из которых имеет свою температуру выпечки. Таким образом, заготовка подвергается переменному режиму выпечки. В начале процесса к заготовке подводится наибольшее количество тепла для образования структуры изделия, а во второй период интенсивность теплообмена снижается. В конвейерных печах снижение интенсивности теплообмена во второй период достигается сведением до минимума излучения на открытую поверхность хлеба. Теплоотдающая поверхность может быть размещена под конвейером. Такое решение конструктивно удобно, но при этом имеет место циркуляция в камере, что приводит к увеличению расхода пара на увлажнение и повышение удельного расхода тепла на выпечку (А.А.Михелев и др. «Расчет и проектирование печей хлебопекарного и кондитерского производства». М.: Пищевая промышленность, 1979, стр.97-101, 108-109).

Недостатком известных конструкций является их сложность, заключающаяся в наличии конвейерных подов с электроприводом. Кроме того, во всех конструкциях пекарных камер тесто при выпечке окружено паровоздушной смесью, что приводит к потере тепла.

Наиболее близкой по технической сущности к предлагаемому изобретению является печь, содержащая загрузочное устройство, пекарную камеру и токопроводящие транспортерные ленты, установленные в камере с образованием зазора для размещения тестовой заготовки, токопроводящие транспортерные ленты смонтированы горизонтально одна над другой, а между ними по их краям установлены неподвижные вертикальные диэлектрические направляющие, поверхности которых, обращенные одна к другой, и покрыты антиадгезионным составом. Токопроводящие транспортерные ленты разделены на несколько последовательно расположенных участков, каждый из которых снабжен индивидуальным источником напряжения, верхние ленты смонтированы с возможностью перемещения по высоте. Диэлектрические направляющие параллельны. Диэлектрические направляющие могут быть выполненными так, что расстояние между ними увеличивается в направлении продвижения тестовой заготовки (Описание изобретения к авторскому свидетельству SU 1005747 А, П.П.Ермаков, 23.03.83).

Недостатком известной печи является сложность конструкции, а также увеличенный расход энергии нагрева вследствие теплообмена с окружающей средой (токопроводящие транспортерные ленты, возвращаясь в зону загрузки, остывают, и требуется дополнительный обогрев).

Техническим результатом заявляемого изобретения является упрощение конструкции печи и уменьшение расхода энергии на выпечку. Этот технический результат достигается тем, что в печь, включающую бункер для теста, загрузочное устройство в виде шнека, пекарную камеру и нагревательные элементы, на входе в пекарную камеру установлено кольцо, уменьшающее поперечное сечение камеры, кольцо имеет радиальные отверстия для подачи масла, пекарная камера имеет переменное поперечное сечение, увеличиваясь ступенчато по мере продвижения теста, а в местах соединения ступеней пекарный камеры установлены втулки с отверстиями для выхода образующихся при выпечке газов.

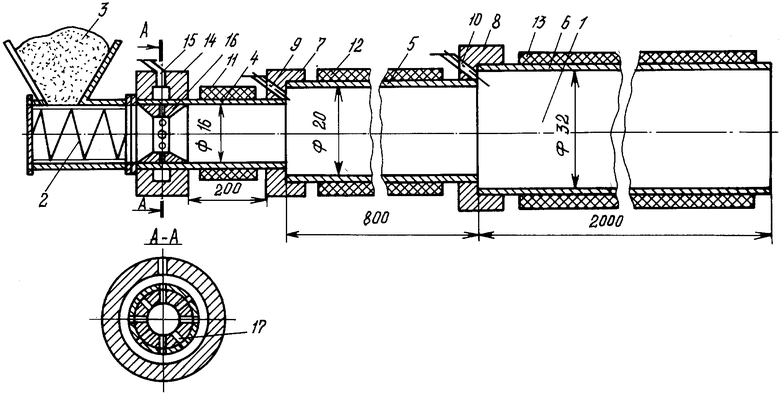

Предлагаемая печь представлена на чертеже. Печь состоит из пекарной камеры 1, соединенной со шнековой нагнетательной камерой 2 и бункером для теста 3, пекарная камера состоит из трех цилиндров 4, 5 и 6, соединенных втулками 7 и 8, которые имеют отверстия 9 и 10. Каждый цилиндр имеет нагревательный элемент 11, 12 и 13 соответственно. Цилиндр 4 соединен с нагнетательной камерой 2 с помощью втулки 14, в которой установлена форсунка для масла 15. Внутри втулки 14 установлено конусное кольцо 16, в котором выполнены радиальные отверстия 17 для подачи масла.

Работает печь следующим образом: тесто из бункера 3 попадает в нагнетательную камеру 2 и шнеком перемещается в пекарную камеру 1. Тесто проходит через внутреннее кольцо 16, которое предназначено для уменьшения диаметра жгута теста и поступления масла через отверстие 17. Масло увлекается движущимся тестом и уменьшает трение между внутренней поверхностью пекарной камеры и тестом. Нагревательные элементы 11, 12, 13, установленные на наружной поверхности пекарной камеры, разогревают ее стенки и тесто, которое перемещается внутри камеры. Цилиндры 4, 5 и 6 имеют разное значение площади поперечного сечения, увеличиваясь ступенчато по мере продвижения теста к выходу, таким образом, тесто получает возможность увеличиваться в объеме по мере его разогрева. При нагревании теста образуются газы, которые удаляются из пекарной камеры через отверстия 9 и 10. Нагревательные элементы 11, 12 и 13 имеют различные значения мощности, таким образом, тесто проходит три различные зоны выпечки. Втулки 7, 8 и 14 позволяют быстро заменить цилиндры 4, 5 и 6, комбинируя их по длине и мощности нагревательного элемента в зависимости от рецептуры выпекаемого теста. На выходе из пекарной камеры испеченное изделие охлаждают и режут на куски, форма которых соответствует форме сечения рабочей камеры.

Реализация предлагаемой конструкции печи позволит не только сократить расход энергии на обогрев, но и получить новые виды хлебобулочных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2287934C2 |

| Печь | 1980 |

|

SU1005747A1 |

| Хлебопекарная печь | 1971 |

|

SU458311A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2490895C1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Тоннельная печь для национальных сортов хлеба и кондитерских изделий | 1989 |

|

SU1694057A3 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Способ выпечки хлебобулочных изделий | 1977 |

|

SU728818A1 |

Хлебопекарная печь включает бункер для теста, загрузочное устройство в виде шнека, пекарную камеру и нагревательные элементы. На входе в пекарную камеру установлено кольцо, уменьшающее поперечное сечение пекарной камеры и имеющее радиальные отверстия для подачи масла. Пекарная камера имеет переменное поперечное сечение, увеличиваясь ступенчато по мере продвижения теста. В местах соединения ступеней пекарной камеры установлены втулки с отверстиями для выхода образующихся при выпечке газов. Предлагаемая конструкция печи позволит уменьшить расход энергии на обогрев и получить новые виды хлебобулочных изделий. 1 ил.

Хлебопекарная печь, включающая бункер для теста, загрузочное устройство в виде шнека, пекарную камеру и нагревательные элементы, отличающаяся тем, что на входе в пекарную камеру установлено кольцо, уменьшающее поперечное сечение камеры, кольцо имеет радиальные отверстия для подачи масла, пекарная камера имеет переменное поперечное сечение, увеличиваясь ступенчато по мере продвижения теста, в местах соединения ступеней пекарный камеры установлены втулки с отверстиями для выхода образующихся при выпечке газов.

| Печь | 1980 |

|

SU1005747A1 |

| МИХЕЛЕВ А.А | |||

| и др | |||

| Расчет и проектирование печей хлебопекарного и кондитерского производства | |||

| - М.: Пищевая промышленность, 1979, с.97-101, 108-109. | |||

Авторы

Даты

2008-02-10—Публикация

2006-05-17—Подача