Образующие емкости 8 желобы установлены поперек направления движения конвейерного пода 4 с зазорами, образующими парораспределитель с отверстиями 17 для подачи пара в камеру 2 и для его равномерного распределения. С целью создания избыточного давления пара перед отверстиями 17 площадь сечения выбрана меньще площади сечения каналов 13.

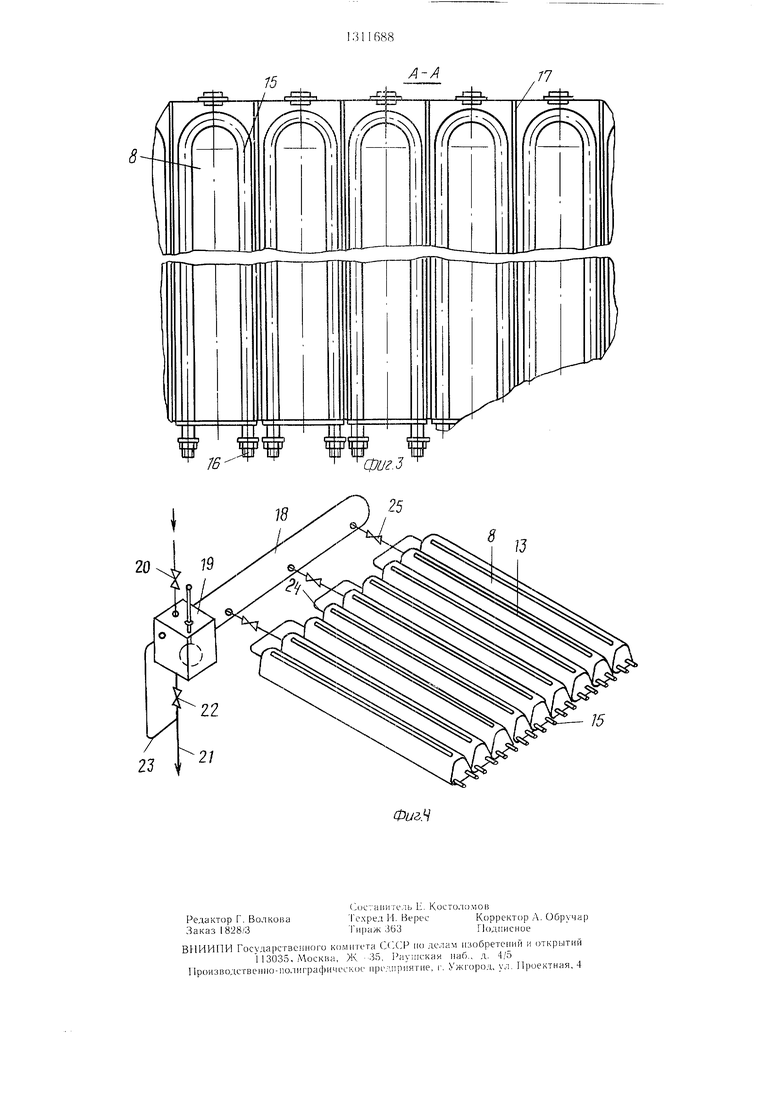

Система подвода воды в испарительные

15

Изобретение относится к пищевой промышленности, в частности к конструкции хлебопекарных печей с конвейерным подом, которые предназначены для выпечки широкого ассортимента хлебобулочных изделий и могут быть использованы на предприятиях х.аебопекарной промышленности.

Целью изобретения является повышение качества и снижение энергозатрат при выпечке различного ассортимента изделий.

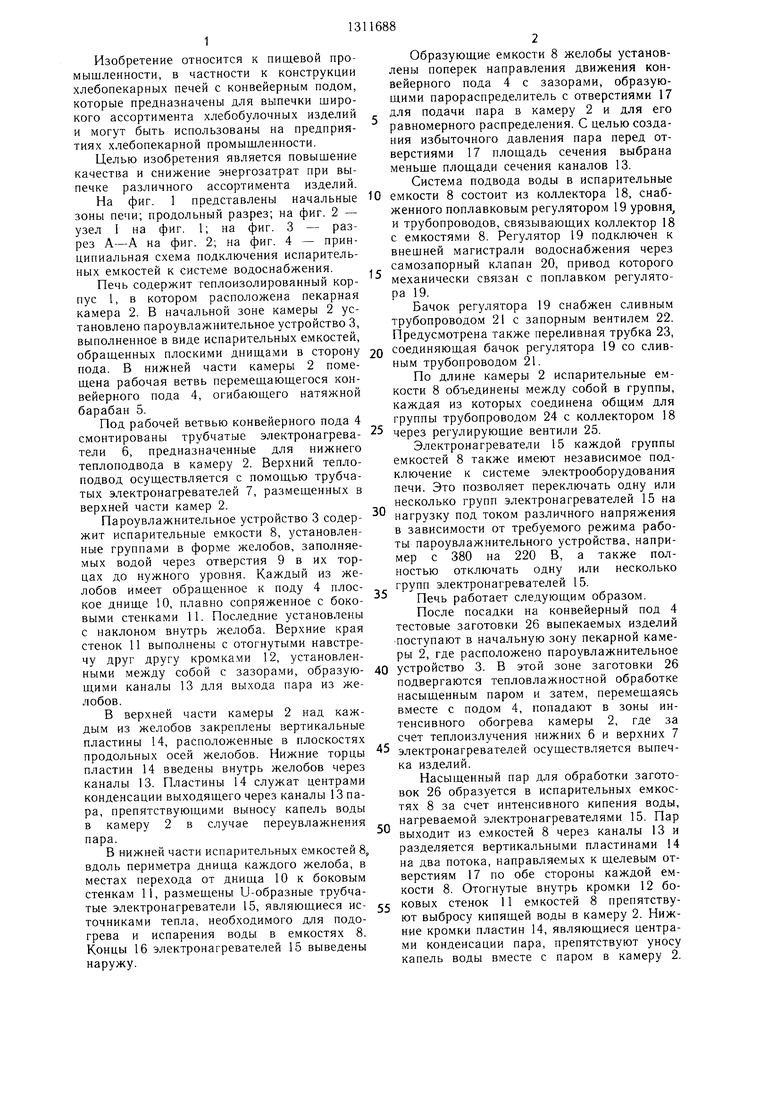

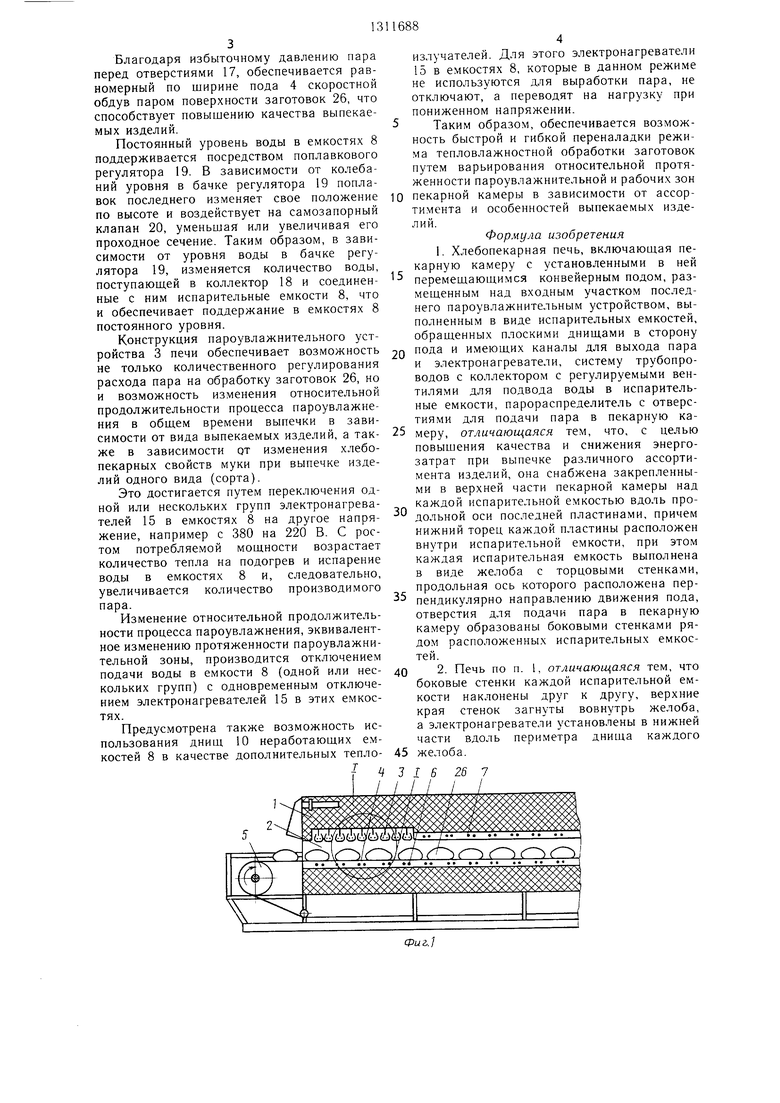

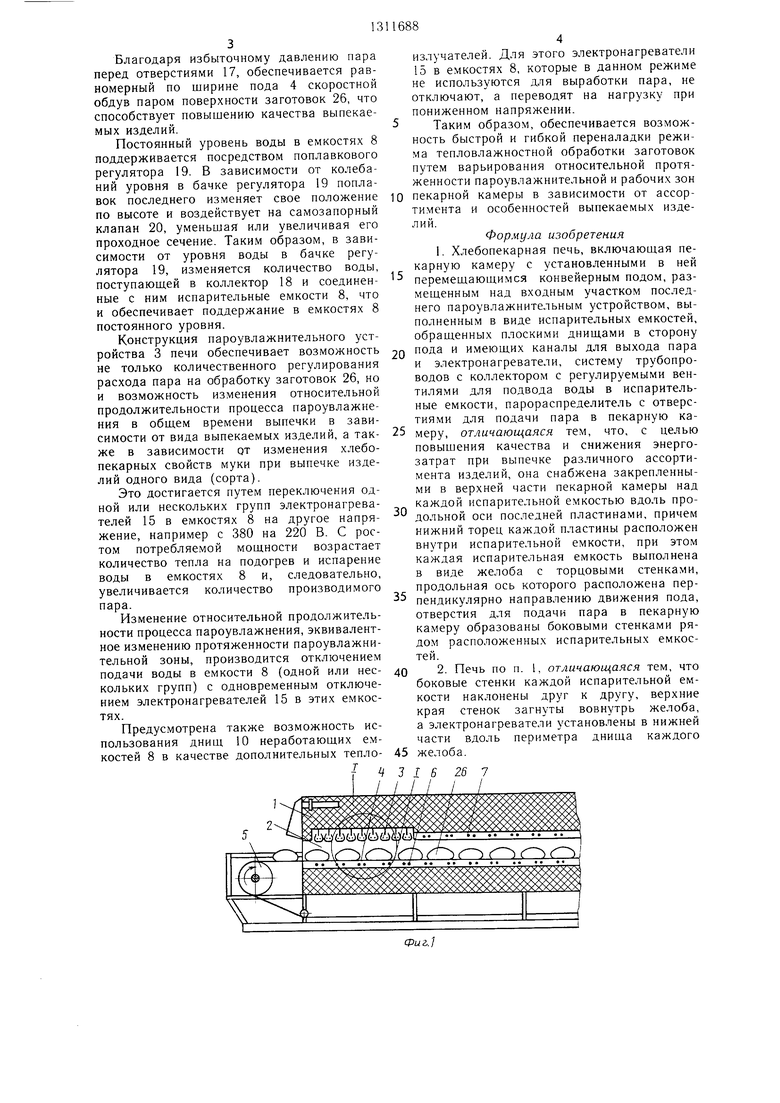

На фиг. 1 представлены начальные Ю емкости 8 состоит из коллектора 18, снаб- зоны печи; продольный разрез; на фиг. 2 - женного поплавковым регулятором 19уровня

раз-и трубопроводов, связывающих коллектор 18

с емкостями 8. Регулятор 19 подключен к внешней магистрали водоснабжения через самозапорный клапан 20, привод которого механически связан с поплавком регулятора 19.

Бачок регулятора 19 снабжен сливным трубопроводом 21 с запорным вентилем 22. Предусмотрена также переливная трубка 23,

обращенных плоскими днищами в сторону 20 соединяющая бачок регулятора 19 со слив- пода. В нижней части камеры 2 поме- ным трубопроводом 21.

щена рабочая ветвь перемещающегося кон-По длине камеры 2 испарительные емвейерного пода 4, огибающего натяжной кости 8 объединены между собой в группы, барабап 5.каждая из которых соединена общим для

Под рабочей ветвью конвейерного пода 4 группы трубопроводом 24 с коллектором 18 смонтированы трубчатые электронагрева- 25 через регулирующие вентили 25. тели 6, предназначенные для нижнегоЭлектронагреватели 15 каждой группы

емкостей 8 также имеют независимое подключение к системе электрооборудования печи. Это позволяет переключать одну или несколько групп электронагревателей 15 на нагрузку под током различного напряжения в зависимости от требуемого режима рабоузел I на фиг. 1; на фиг. 3 рез А-А на фиг. 2; на фиг. 4 - принципиальная схема подключения испарительных емкостей к системе водоснабжения.

Печь содержит теплоизолированный корпус 1, в котором расположена пекарная камера 2. В начальной зоне камеры 2 установлено пароувлажнительное устройство 3, выполненное в виде испарительных емкостей.

теплоподвода в камеру 2. Верхний тепло- подвод осуществляется с помощью трубчатых электронагревателей 7, размещенных в верхней части камер 2.

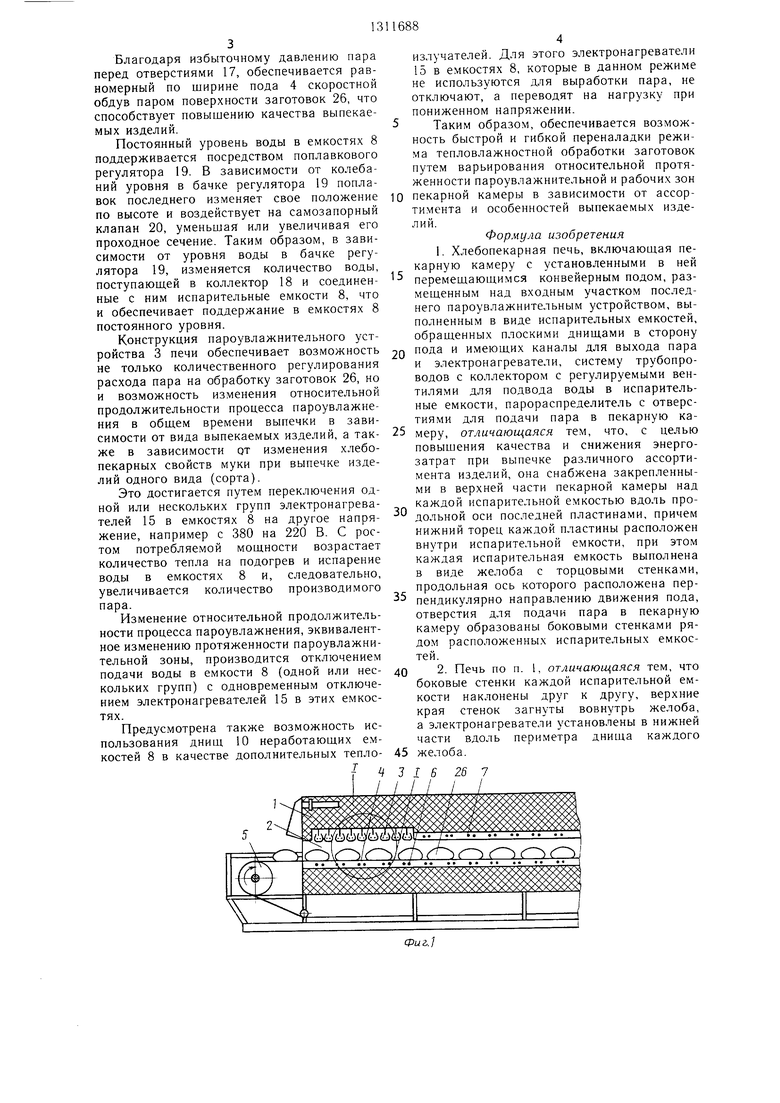

Пароувлажнительное устройство 3 содержит испарительные емкости 8, установленные группами в форме желобов, заполняемых водой через отверстия 9 в их торцах до нужного уровня. Каждый из желобов имеет обращенное к поду 4 плоское днище 10, плавно сопряженное с боковыми стенками 11. Последние установлены с наклоном внутрь желоба. Верхние края стенок 11 выполнены с отогнутыми навстречу друг другу кромками 12, установлен30

35

ты пароувлажнительного устройства, например с 380 на 220 В, а также полностью отключать одну или несколько групп электронагревателей 15.

Печь работает следующим образом. После посадки на конвейерный под 4 тестовые заготовки 26 выпекаемых изделий поступают в начальную зону пекарной камеры 2, где расположено пароувлажнительное

ными между собой с зазорами, образую- 40 устройство 3. В этой зоне заготовки 26 щими каналы 13 для выхода пара из же- подвергаются тепловлажностной обработке

Лобов.

В верхней части камеры 2 над каждым из желобов закреплены вертикальные пластины 14, расположенные в плоскостях продольных осей желобов. Пижние торцы пластин 14 введены внутрь желобов через каналы 13. Пластины 14 служат центрами конденсации выходящего через каналы 13 пара, препятствующими выносу капель воды в камеру 2 в случае переувлажнения пара.

В нижней части испарительных емкостей 8,

насыщенным паром и затем, перемещаясь вместе с подом 4, попадают в зоны интенсивного обогрева камеры 2, где за счет теплоизлучения нижних 6 и верхних 7

5 электронагревателей осуществляется выпечка изделий.

Насыщенный пар для обработки заготовок 26 образуется в испарительных емкостях 8 за счет интенсивного кипения воды, нагреваемой электронагревателями 15. Пар

выходит из емкостей 8 через каналы 13 и разделяется вертикальными пластинами 14

вдоль периметра днища каждого желоба, вна два потока, направляемых к щелевым отместах перехода от днища 10 к боковымверстиям 17 по обе стороны каждой емстенкам 11, размещены U-образные трубча-кости 8. Отогнутые внутрь кромки 12 бо- тые электронагреватели 15, являющиеся ис- 55 вых стенок 11 емкостей 8 препятствуточниками тепла, необходимого для подо-ют выбросу кипящей воды в камеру 2. Нижгрева и испарения воды в емкостях 8.ние кромки пластин 14, являющиеся центраК.ОНЦЫ 16 электронагревателей 15 выведеными конденсации пара, препятствуют уносу

наружу.капель воды вместе с паром в камеру 2.

Образующие емкости 8 желобы установлены поперек направления движения конвейерного пода 4 с зазорами, образующими парораспределитель с отверстиями 17 для подачи пара в камеру 2 и для его равномерного распределения. С целью создания избыточного давления пара перед отверстиями 17 площадь сечения выбрана меньще площади сечения каналов 13.

Система подвода воды в испарительные

насыщенным паром и затем, перемещаясь вместе с подом 4, попадают в зоны интенсивного обогрева камеры 2, где за счет теплоизлучения нижних 6 и верхних 7

электронагревателей осуществляется выпечка изделий.

Насыщенный пар для обработки заготовок 26 образуется в испарительных емкостях 8 за счет интенсивного кипения воды, нагреваемой электронагревателями 15. Пар

выходит из емкостей 8 через каналы 13 и разделяется вертикальными пластинами 14

Благодаря избыточному давлению пара перед отверстиями 17, обеспечивается равномерный по ширине пода 4 скоростной обдув паром поверхности заготовок 26, что способствует повышению качества выпекаемых изделий.

Постоянный уровень воды в емкостях 8 поддерживается посредством поплавкового регулятора 19. В зависимости от колебаний уровня в бачке регулятора 19 поплавок последнего изменяет свое положение по высоте и воздействует на самозапорный клапан 20, уменьшая или увеличивая его проходное сечение. Таким образом, в зависимости от уровня воды в бачке регулятора 19, изменяется количество воды, поступаюш,ей в коллектор 18 и соединенные с ним испарительные емкости 8, что и обеспечивает поддержание в емкостях 8 постоянного уровня.

Конструкция пароувлажнительного устройства 3 печи обеспечивает возможность не только количественного регулирования расхода пара на обработку заготовок 26, но и возможность изменения относительной продолжительности процесса пароувлажне- ния в общем времени выпечки в зависимости от вида выпекаемых изделий, а также в зависимости от изменения хлебопекарных свойств муки при выпечке изделий одного вида (сорта).

Это достигается путем переключения одной или нескольких групп электронагревателей 15 в емкостях 8 на другое напряжение, например с 380 на 220 В. С ростом потребляемой мош.ности возрастает количество тепла на подогрев и испарение воды в емкостях 8 и, следовательно, увеличивается количество производимого пара.

Изменение относительной продолжительности процесса пароувлажнения, эквивалентное изменению протяженности пароувлажни- тельной зоны, производится отключением подачи воды в емкости 8 (одной или нескольких групп) с одновременным отключением электронагревателей 15 в этих емкостях.

Предусмотрена также возможность использования днищ 10 неработающих емкостей 8 в качестве дополнительных теплот I,

15

излучателей. Для этого электронагреватели 15 в емкостях 8, которые в данном режиме не используются для выработки пара, не отключают, а переводят на нагрузку при пониженном напряжении.

5 Таким образом, обеспечивается возможность быстрой и гибкой переналадки режима тепловлажностной обработки заготовок путем варьирования относительной протяженности пароувлажнительной и рабочих зон

10 пекарной камеры в зависимости от ассортимента и особенностей выпекаемых изделий.

Формула изобретения . Хлебопекарная печь, включающая пекарную камеру с установленными в ней перемешающимся конвейерным подом, размешенным над входным участком последнего пароувлажнительным устройством, выполненным в виде испарительных емкостей, обращенных плоскими днищами в сторону

2Q пода и имеющих каналы для выхода пара и электронагреватели, систему трубопроводов с коллектором с регулируемыми вентилями для подвода воды в испарительные емкости, парораспределитель с отверстиями для подачи пара в пекарную ка25 меру, отличающаяся тем, что, с целью повышения качества и снижения энергозатрат при выпечке различного ассортимента изделий, она снабжена закрепленными в верхней части пекарной камеры над каждой испарительной емкостью вдоль продольной оси последней пластинами, причем нижний торец каждой пластины расположен внутри испарительной емкости, при этом каждая испарительная емкость выполнена в виде желоба с торцовыми стенками, продольная ось которого расположена перпендикулярно направлению движения пода, отверстия для подачи пара в пекарную камеру образованы боковыми стенками рядом расположенных испарительных емкостей.

40 2. Печь по п. 1, отличающаяся тем, что боковые стенки каждой испарительной емкости наклонены друг к другу, верхние края стенок загнуты вовнутрь желоба, а электронагреватели установлены в нижней части вдо.ть периметра днища каждого

45 желоба.

JIB 26 7

/III/

30

35

75

54J

/7

фиг.

2J

25

8

13

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

| Хлебопекарная печь | 1983 |

|

SU1158140A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| СЕКЦИОННАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1971 |

|

SU303039A1 |

| Хлебопекарная печь | 1977 |

|

SU654227A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

| Пароувлажнительное устройство к хлебопекарным печам с конвейерным ходом | 1975 |

|

SU543376A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2186495C1 |

Изобретение относится к конвейерным хлебопекарным печам, снабженным парогенераторами. Цель изобретения состоит в снижении энергозатрат и расхода воды при выпечке изделий и повышении качества выпекаемой продукции. Для этого испарительные емкости 8 парогенератора выполнены в виде желобов, оси которых расположены поперек направления движения печного конвейера 4. Отверстия для подачи пара в зону пароувлажнения пекарной камеры 2 S5ЖЖX $ Я55б $ S представляют собой шелевые свпла 17, образованные зазорами между боковыми стенками 11 соседних желобов, в горцах которых имеются отверстия 9 дл подвода воды. Стенки наклонены внутрь каждого желоба. Верхние края стенок отогн-уты навстречу друг другу с образованием каналов 13 для выхода пара из желоба. Электронагреватели 15 закреплены в нижней части желобов в местах перехода от дни- ш.а 10 к боковым стенкам. Над каждым из желобов установлены вертикальные планки 14, нижние кромки которых введены внутрь желобов через каналы 13, и служат центрами конденсации пара. Желоба объединены в группы, каждая из которых соединена с коллектором подвода воды общим трубопроводом с собственным запорным вентилем 2. Электронагреватели подключены к источникам питания раздельно для каждой группы. Это позволяет использовать отдельные группы емкостей не только в качестве парогенераторов, но и в качестве теплоизлучателей. 1 з. п. ф-лы, 4 ил. 10 73 i СЛ оо о оо оо срцг.2

| Хлебопекарная печь | 1983 |

|

SU1158140A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1986-01-28—Подача