(54) АППАРАТ ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Аппарат для гранулирования | 1988 |

|

SU1611435A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Аппарат для гранулирования расплавов | 1973 |

|

SU686746A1 |

| Акустический разбрызгиватель | 1979 |

|

SU856529A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

1

Изобретение относится к химической промышленности и может быть применено в аппаратах для грануляции хил«ческих продуктов с охлаждением образующихся гранул в барботируе|мых газом жидких средах.

Наиболее близким по технической . сущности к предлагаемому является аппарат для гранулирования расплава, содержащий корпус, снабженный патрубками ввода охлаждающей жидкости и ввода гранул и жидкости, разбрызгиватель расплава, установленный в верхней части корпуса, и барботер, подсоединенный к газодувке и имеющий в верхней части отверстия д.пя выхода газа. Барботер выполнен в виде цилиндрической трубы, т.е. имеет вертикальное сечение круглой форкы р..

Недостатком известного аппарата, в котором были установлены трубчатые барботеры для распределения газа является снижение производительности за счет забивания внутренней полости барботеров шламом и гранулами охлаждаемого продукта. Особенно большое количество шлама и гранул попадает в барботеры при прекргццении пЬдачи газа или остановках аппарата при периодической его работе. Попавшие

внутрь барботеров шлам и гранулы оседают в нижней части барботеров,. уменьшая тем самлм живое сечение для прохода газа. Это приводит к снижению интенсивности барботажа охлаждаюсцей жидкости, ухудшению условий удаления нетонущих гранул, к образованию на поверхности жидкости коржей и заливке аппарата расплавленным продуктом. Причем, чем чаще технологические остановки аппарата, тем быстрее забиваются барботеры гранулируемым продуктом. Очистка же барботеров является трудоемкой и длительной операцией, так как требует опорожнения аппарата и демонтажа барботеров.

Цель изобретения - првьаиение проиводительности за счет предотвргцдения забивания внутренней полости барботеров гранулируегллм продуктом, поддержание равномерной интеисивности барботажа. .

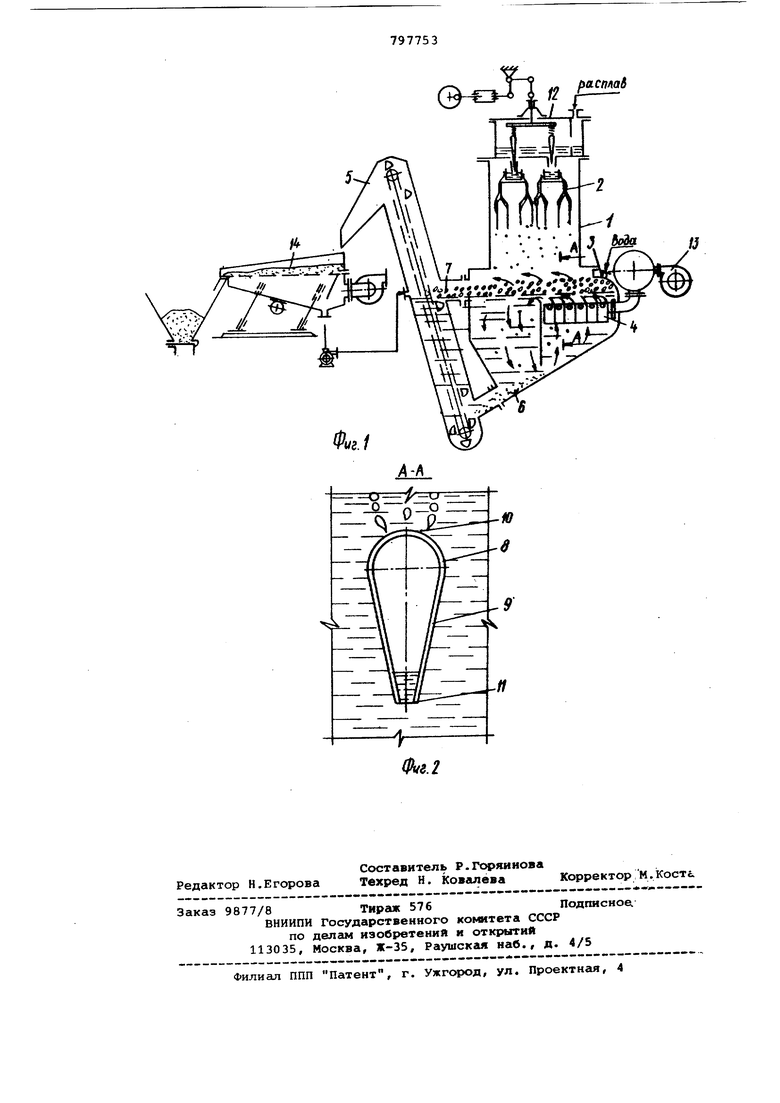

Указанная цель достигается тем, что в известном аппарате барботеры имеют каплевидное поперечное сечение в нижней сужающейся части которых выполнена щель шириной, в 2-3 раза превыкщей диаметр отверстий в верхн й части барботера. Причем, нижняя

часть барботеров расположена на глубине, где статическое давление слоя жидкости несколько превышает давление газа, поступающего в барботеры.

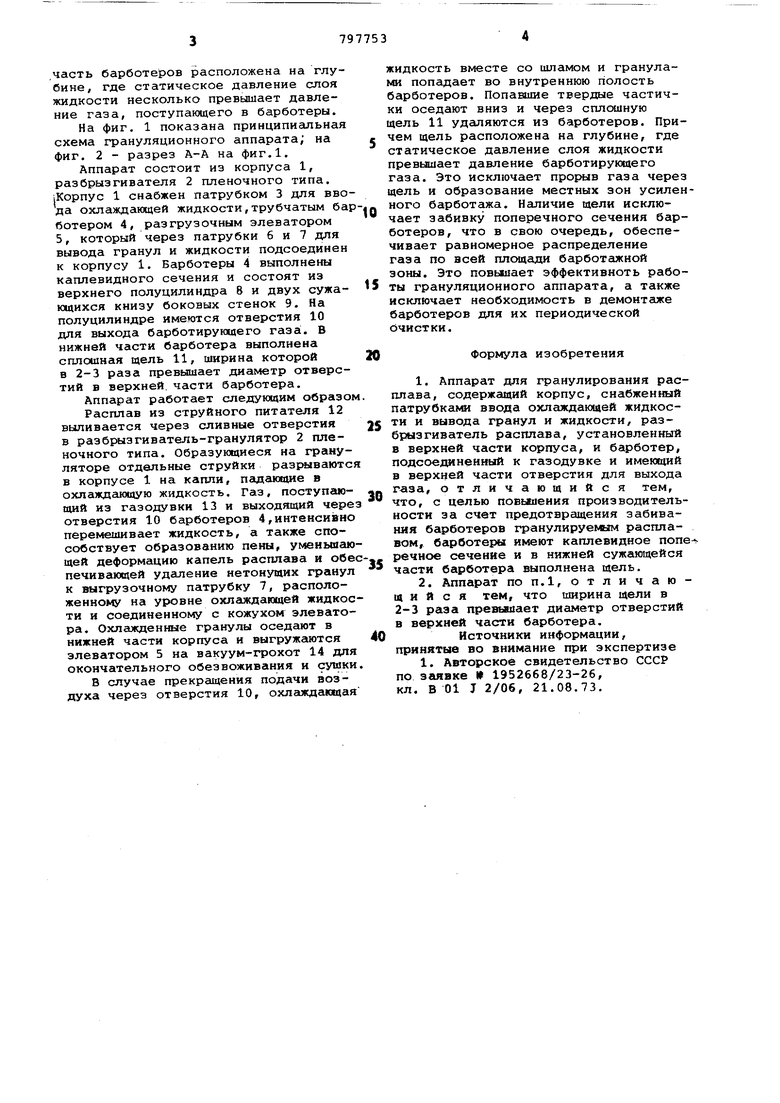

На фиг. 1 показана принципиальная схема грануляционного аппарата; на фиг. 2 - разрез А-А на фиг.1.

Аппарат состоит из корпуса 1, разбрызгивателя 2 пленочного типа. iKopnyc 1 снабжен патрубком 3 для ввода охлаждакидей жидкости,трубчатым бар ботером 4, разгрузочным элеватором 5, который через патрубки б и 7 для вывода гранул и жидкости подсоединен к корпусу 1. Барботеры 4 выполнены каплевидного сечения и состоят из верхнего полуцилиндра 8 и двух сужаЮ1ДИХСЯ книзу боковых стенок 9. На полуцилиндре имеются отверстия 10 для выхода барботирунвдего газа. В нижней части барботера выполнена сплошная щель 11, ширина которой в 2-3 раза превышает диаметр отверстий в верхней, части барботера.

Аппарат работает следующим образом Расплав из струйного питателя 12 выливается через сливные отверстия в разбрызгиватель-гранулятор 2 пленочного типа. Образующиеся на грануляторе отдельные струйки разрываютс в корпусе 1 на капли, падающие в охлаждгиощую жидкость. Газ, поступгиощий из газодувки 13 и выходящий чере отверстия 10 барботеров 4,интенси а но перемешивает жидкость, а также способствует образованию пены, уменьшгиощей деформацию капель расплава и обе печивающей удаление нетонущих гранул к выгрузочному патрубку 7, расположенному на уровне охлаждающей жидкости и соединенному с кожухом элеватора. Охлажденные гранулы оседают в нижней части корпуса и выгружаются элеватором 5 на вакуум-грохот 14 для окончательного обезвоживания и сугяки

В случае прекращения подачи воздуха через отверстия 10, охлаждающая

жидкость вместе со шламом и гранулами попадает во внутреннюю полость барботеров. Попавшие твердые частички оседают вниз и через сплошную щель 11 удаляются из барботеров. Причем щель расположена на глубине, где статическое давление слоя жидкости превьааает давление барботирующего газа. Это исключает npojMjB газа через щель и образование местных зон усиленного барботажа. Наличие щели исключает забивку поперечного сечения барботеров, что в свою очередь, обеспечивает равномерное распределение газа по всей площади барботажной зоны. Это повыиает эффективноть работы грануляционного аппарата, а также исключает необходимость в демонтаже барботеров для их периодической очистки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-02-13—Подача