Изобретение относится к обработке металлов давлением и может быть использовано для получения обкаткой полых изделий из трубчатых загото-. вок, в частности конусных и прямых переходов на деталях трубопроводов.

Известен способ изготовления деталей типа тел вращения путем обкатки формующим инструментом, вращающимся вокруг своей оси и по периметру предварительно нагретого конца зажатой и перемещаемой на величину подачи заготовки 1.

Недостатком известного способа является низкая производительность.

Цель изобретения - повышение производительности труда.

Указанная цель достигается тем, что обкатку последовательно осуществляют тремя давильными элементами, установленными со смещением каждого последующего относительно предыдущего на величину, равную 1 5 величины осевого перемещения га деформации, причем первым инструментом заготовку деформируют на 27 - 32 % от общей величины дё.формации, вторым - на 30 - 35%.

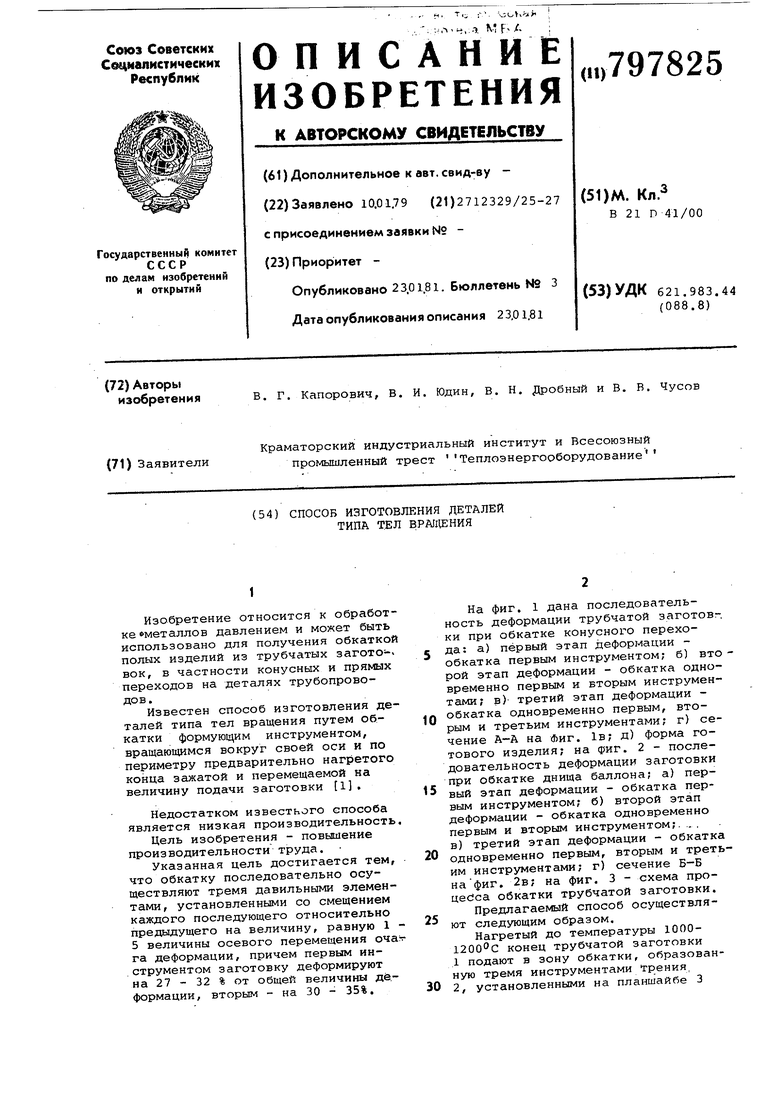

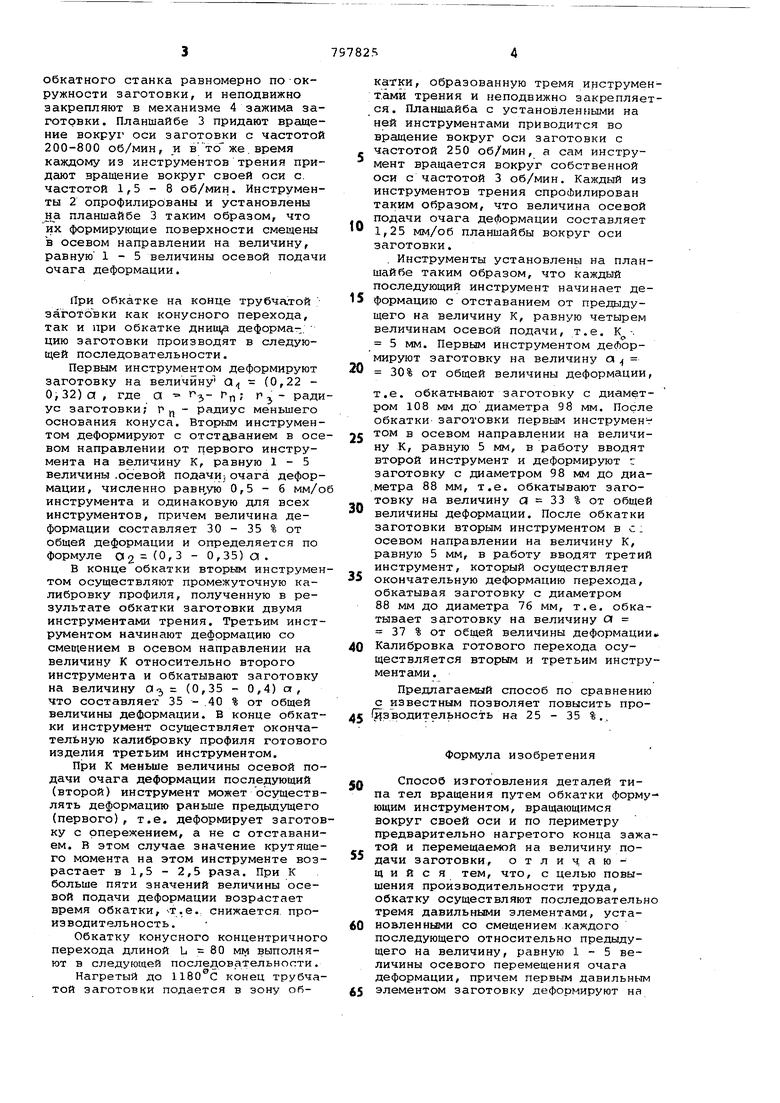

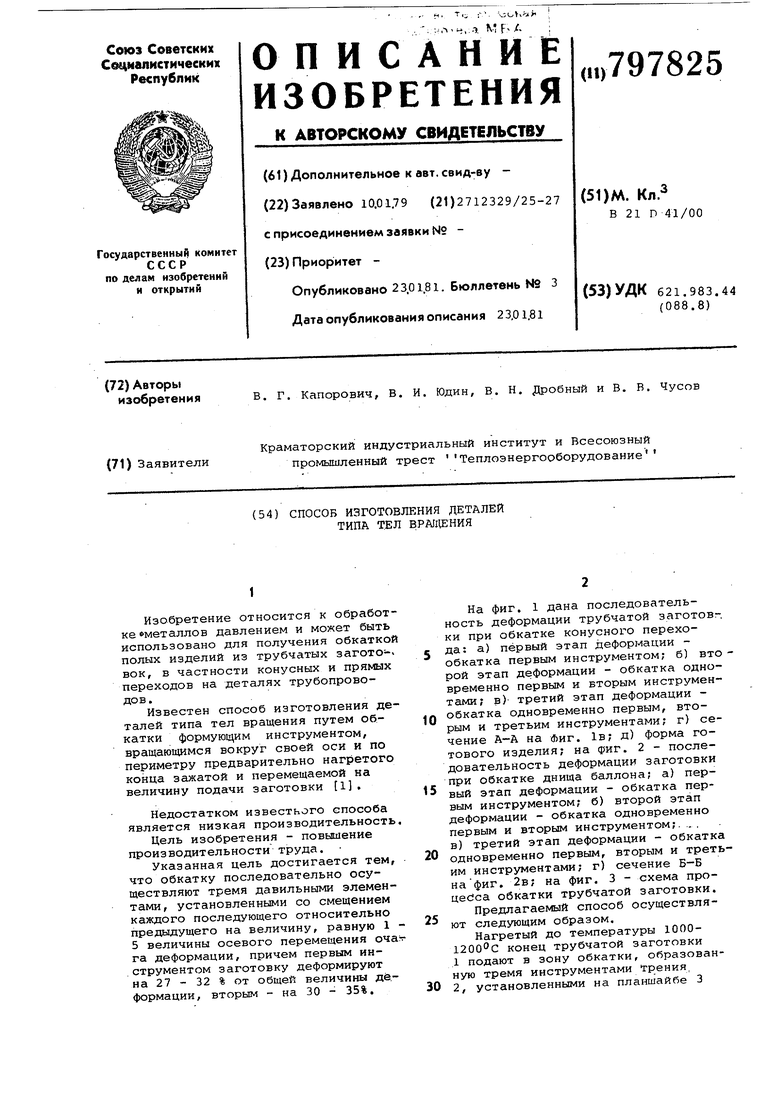

На фиг. 1 дана последовательность деформации трубчатой заготовки при обкатке конусного перехода: а) первый этап деформации обкатка первым инструментом; б) вто рой этап деформации - обкатка одновременно первым и вторым инструментами; в) третий этап деформации обкатка одновременно первым, вто0рым и третьим инструментами; г) сечение А-А на Фиг. 1в; д) форма готового изделия; на фиг. 2 - последовательность деформации заготовки при обкатке днища баллона; а) пер5вый этап деформации - обкатка первым инструментом; б) второй этап деформации - обкатка одновременно первым и вторым инструментом;. ... в) третий этап деформации - обкатка

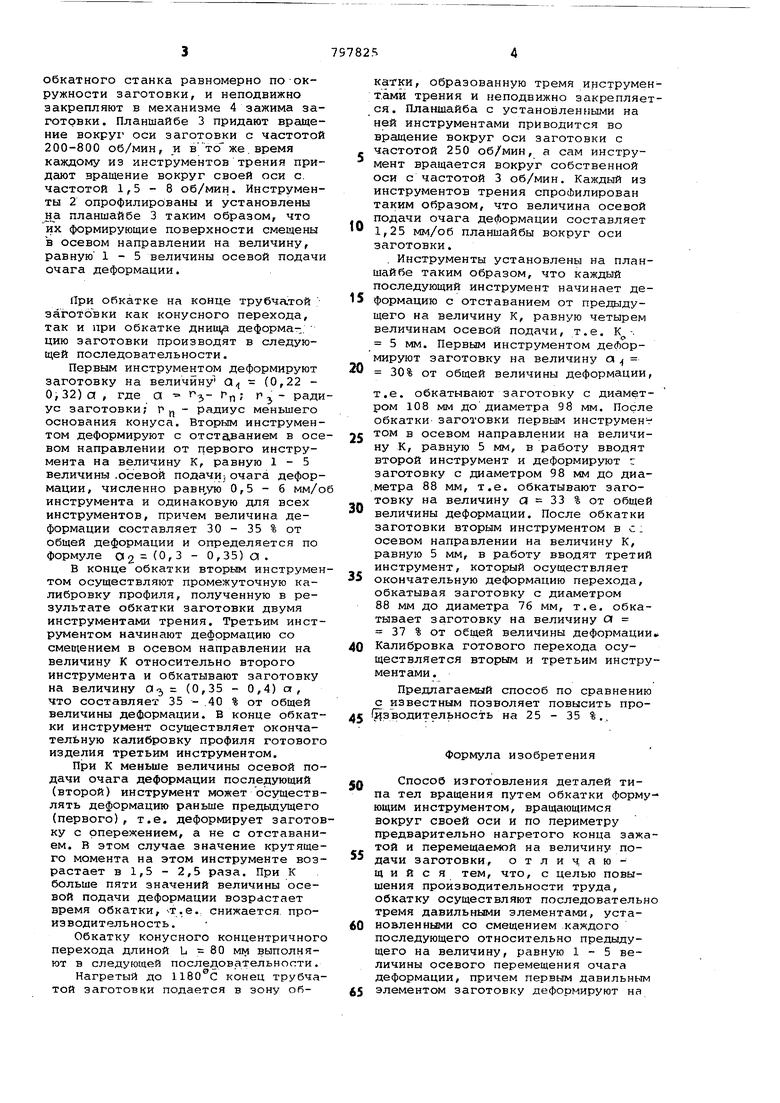

0 одновременно первым, вторым и третьим инструментами; г) сечение Б-Б нафиг. 2в; на фиг. 3 - схема процесса обкатки трубчатой заготовки.

Предлагаемый способ осуществля5ют следующим образом.

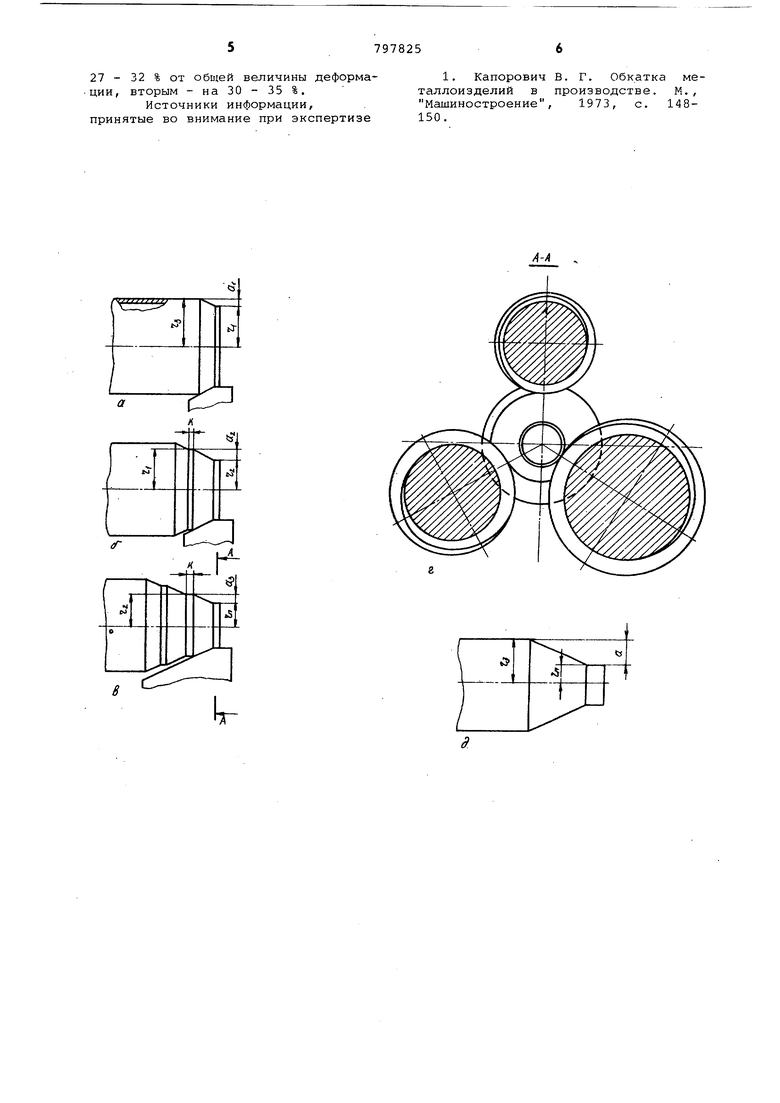

Нагретый до температуры 10001200°С конец трубчатой заготовки 1 подают в зону обкатки, образованную тремя инструментами Трения,

0 2, установленными на планшайбе 3

обкатного станка равномерно по-окружности заготовки, и неподвижно закрепляют в механизме 4 зажима заготовки . Планшайбе 3 придают вращение BOKpyi оси заготовки с частотой 200-800 об/мин, и в т6же.время каждому из инструментов трения придают вращение вокруг своей оси с. частотой 1,5-8 об/мин. Инструменты 2 опрофилированы и установлены планшайбе 3 таким образом, что их формирующие поверхности смещены в осевом направлении на величину, равную 1-5 величины осевой подачи очага деформации.

При обкатке на конце трубчатой заготбвки как конусного перехода, так и при обкатке днищ деформа-,; цию заготовки производят в следующей последовательности.

Первым инструментом деформируют заготовку на величину а (0,22 0,32) а , где а

г..- г

п ; 1 3 радиус заготовки; Г fj - радиус меньшего основания конуса. Вторым инструментом деформируют с отставанием в осевом направлении от первого инструмента на величину К, равную 1-5 Величины .осевой подачи;очага деформации, численно равную 0,5 - б мм/о инструмента и одинаковую для всех инструментов, причем величина деформации составляет 30 - 35 % от общей деформации и определяется по формуле а2 (03 - 0,35) а.

В конце обкатки вторым инструментом осуществляют промежуточную калибровку профиля, полученную в результате обкатки заготовки двумя инструментами трения. Третьим инструментом начинают деформацию со смещением в осевом направлении на величину К относительно второго инструмента и обкатывают заготовку на величину a-j (0,35 - 0,4) а , что составляет 35 - .40 % от общей величины деформации. В конце обкатки инструмент осуществляет окончательную калибровку профиля готового изделия третьим инструментом.

При К меньше величины осевой подачи очага деформации последующий (второй) инструмент может осуществлять деформацию раньше предыдущего (первого), т.е. деформирует заготовку с опережением, а не с отставанием. В этом случае значение крутящего момента на этом инструменте возрастает в 1,5 - 2,5 раза. При К больше пяти значений величины осевой подачи деформации возрастает время обкатки, Т.е. снижается производительность.

Обкатку конусного концентричного перехода длиной Ь 80 мм выполняют в следующей последовательности.

Нагретый до конец трубчатой заготовки подается в зону обкатки, образованную тремя инструментами трения и неподвижно закрепляется. Планшайба с установленными на ней инструментами приводится во вращение вокруг оси заготовки с « частотой 250 об/мин, а сам инструмент вращается вокруг собственной оси с частотой 3 об/мин. Каждый из инструментов трения спрофилирован таким образом, что величина осевой

подачи очага деформации составляет

1,25 мм/об планшайбы вокруг оси заготовки.

. Инструменты установлены на планшайбе таким образом, что каждый последующий инструмент начинает деформацию с отставанием от предыдущего на величину К, равную четырем величинам осевой подачи, т.е. К -. 5 мм. Первым инструментом деЛормируют заготовку на величину а

0 30% от общей величины деформации,

т.е. обкатывают заготовку с диаметром 108 мм до диаметра 98 мм. После обкатки- заготовки первым инструмен:

с том в осевом направлении на величину К, равную 5 мм, в работу вводят второй инструмент и деформируют г заготовку с диаметром 98 мм до диа.метра 88 мм, т.е. обкатывают заготовку на величину а 33 % от общей величины деформации. После обкатки заготовки вторым инструментом в с: осевом направлении на величину К, равную 5 мм, в работу вводят третий инструмент, который осуществляет

5 окончательную деформацию перехода, обкатывая заготовку с диаметром 88 мм до диаметра 76 мм, т.е. обкатывает заготовку на величину си 37 % от общей величины деформации

0 Калибровка готового перехода осуществляется вторым и третьим инструментами .

Предлагаемый способ по сравнению с известным позволяет повысить про5 5 зводительность на 25 - 35 %.,

Формула изобретения

Способ изготовления деталей типа тел вращения путем обкатки формующим инструментом, вращающимся вокруг своей оси и по периметру предварительно нагретого конца зажатой и перемещаемой на величину подачи заготовки, отличающийся тем, что, с целью повышения производительности труда, обкатку осуществляют последовательно тремя давильными элементами, установленными со смещением каждого последующего относительно предыдущего на величину, равную 1-5 величины осевого перемещения очага деформации, причем первым давильным

элементом заготовку деформируют на

27 - 32 % от общей величины деформа.ции, вторым -наЗО-35%.

Источники информации, принятые во внимание при экспертизе

1. Капорович В. Г. Обкатка металлоизделий в производстве. М. , Машиностроение, 1973, с. 148150.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОГО ДНИЩА ПРИ ОБКАТКЕ ТРУБЧАТОЙ ЗАГОТОВКИ | 1994 |

|

RU2056964C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Инструмент трения для изготовления тангенциальной обкаткой полых изделий из трубчатых заготовок | 1982 |

|

SU1058677A1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| СПОСОБ ОХВАТЫВАЮЩЕЙ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2411098C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

а

а

б

Б-Б

в

Фие.г

Авторы

Даты

1981-01-23—Публикация

1979-01-10—Подача