Изобретение относится к области обработки металлов давлением, а именно к изготовлению профильных оболочек из сталей и алюминиевых сплавов прокаткой на давильно-раскатных станках, например, профильных оболочек различных типоразмеров из сочетания цилиндрических и профильного участков в виде конической или криволинейной поверхности с переменной толщиной стенки.

Конструктивной особенностью этих оболочек является различная толщина концевых участков, что обусловлено наличием сварных и резьбовых соединений с комплектующими деталями.

Важнейшей проблемой при производстве профильных оболочек является размерная точность и качество обработанной поверхности, на которые оказывает существенное влияние стойкость деформирующего инструмента.

Известны методы прокатки оболочных деталей с уменьшением толщины стенки и увеличением длины заготовки (книга Н.Н. Могильного «Ротационная вытяжка оболочковых деталей на станках», издательство «Машиностроение», Москва, 1983 г.).

Недостатками данного метода является невысокая размерная точность и качество обработанной поверхности, обусловленные применением одного деформирующего ролика и низкий коэффициент использования металла из-за применяемого в качестве заготовки кружка.

Наиболее близким по технической сути и достигаемому техническому результату является «Способ давильно-раскатной обработки тонкостенных деталей сложного профиля», описанный в патенте РФ №2420367, опубликованным 10.06.2021 г. БИ №16.

В данном способе, принятым авторами за прототип, трубную заготовку устанавливают на оправку, имеющую цилиндрические и профильный участки, заготовку фиксируют на цилиндрическом участке оправки и прокатывают деформирующими роликами за несколько переходов, на первом переходе прокатывают заготовку с постоянной толщиной стенки, на последующих переходах с переменной толщиной стенки.

Задачей данного технического решения являлось получение большого цилиндрического, профильного и малого цилиндрического участков на каждом переходе за одно перемещение деформирующих роликов.

В результате обеспечивалось повышение производительности процесса прокатки.

При прокатке профильных оболочек в заготовках на каждом переходе возникает сложное деформационное и напряженное состояние, которое характеризуется течением металла вдоль оправки с изменением диаметра и толщины стенки с большими радиальными и осевыми усилиями.

Поэтому прокатка заготовок с профильной поверхностью с постоянной толщиной стенки на первом переходе приводит к нарушению течения металла вдоль оправки с образованием краевого эффекта в виде гофр и утонений.

Кроме того, при прокатке профильных оболочек возрастает площадь контакта рабочей поверхности деформирующих роликов и заготовки, возрастает сила трения в очагах деформации, что приводит к снижению стойкости деформирующего инструмента - роликов и оправки.

Поэтому основным недостатком способа, принятого за прототип, является низкая стойкость деформирующего инструмента, которая выражается в абразивном износе рабочих поверхностей инструмента при прокатке стальных заготовок и в налипании металла на рабочие поверхности инструмента при прокатке заготовок из алюминиевых сплавов.

Износ рабочей поверхности деформирующего инструмента приводит к снижению размерной точности и ухудшению качества обрабатываемой поверхности оболочек.

Общими признаками, с предлагаемым авторами способом, являются установка трубной заготовки на оправке, имеющей цилиндрические и профильный участки, фиксирование заготовки на цилиндрическом участке оправки и прокатка заготовки деформирующими роликами за несколько переходов.

В отличие от прототипа в предлагаемом авторами способе изготовления профильных оболочек прокатку заготовок выполняют деформирующими роликами с различными радиусами профиля рабочих поверхностей, установленными с радиальным и осевым смещением и зазорами между вершинами роликов и оправкой, возрастающими от начала к концу прокатки и уменьшающими от ролика с большим радиусом к роликам с меньшими радиусами, при этом на рабочие поверхности роликов и оправки нанесено фторсодержащее поверхностно-активное вещество, а в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле.

В частных случаях, то есть в конкретных формах выполнения способ характеризуется следующими признаками:

- деформирующие ролики устанавливают в направлении противоположном вращению шпинделя станка от ролика с большим радиусом к каждому последующему ролику с меньшим радиусом;

- зазоры между вершинами роликов и оправкой устанавливают с увеличением от начала к концу прокатки в 1,3-2,0 раза;

- зазоры между вершинами роликов и оправкой устанавливают с уменьшением от ролика с большим радиусом к каждому последующему ролику с меньшим радиусом в 1,1-1,5 раза;

- в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1)%;

- на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» и анилинового красителя трифенилметанового ряда;

- в качестве смазки используют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,2-1,0)%;

- в качестве СОЖ используют эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,01-0,1)%.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существующих признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испытываемый объем правовой охраны, во всех случаях достаточны.

Задачей предполагаемого изобретения является обеспечение возможности изготовления профильных оболочек с высокой размерной точностью и качеством обработанной поверхности, с высокой стойкостью деформирующего инструмента, а также повышение производительности и снижение себестоимости изготовления.

Указанный технологический результат при осуществлении изобретения достигается тем, что в известном способе, включающем установку трубной заготовки на оправке, имеющей цилиндрические и профильный участки, фиксирование заготовки на цилиндрическом участке оправки, прокатку заготовки деформирующими роликами за несколько переходов, особенность заключается в том, что прокатку заготовок выполняют деформирующими роликами с различными радиусами профиля рабочих поверхностей, установленными с радиальным и осевым смещением и зазорами между вершинами роликов и оправкой, возрастающими от начала к концу прокатки и уменьшающими от ролика с большим радиусом к роликам с меньшими радиусами, при этом на рабочие поверхности роликов и оправки нанесено фторсодержащее поверхностно-активное вещество, а в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- выполнения прокатки заготовок деформирующими роликами с различными радиусами профиля рабочих поверхностей разделить деформацию между зонами контакта рабочих поверхностей роликов с заготовкой и в результате снизить усилия прокатки;

- установки роликов с радиальным и осевым смещением обеспечить возможность регулировки площадей контакта очагов деформации роликов с заготовкой и этим выравнивать усилия прокатки между роликами;

- установки роликов с зазорами между вершинами роликов и оправкой возрастающими от начала к концу прокатки обеспечить получение оболочек с толщиной стенки увеличивающейся от начала к концу прокатки;

- установки роликов с зазорами, уменьшающими от ролика с большим радиусом профиля рабочей поверхности к роликам с меньшим радиусом обеспечить равенство радиальных усилий между роликами;

- нанесения на рабочие поверхности роликов и оправки фторсодержащего поверхностно-активного вещества повысить износостойкость деформирующего инструмента, повысить размерную точность изготовления и качество обработанной поверхности оболочек, кроме того повысить производительность и снизить себестоимость изготовления из-за уменьшения потерь времени на замену изношенного инструмента;

- использования в качестве смазки фторсодержащей эмульсии смазочной в индустриальном масле снизить силу трения в очагах деформации, повысить чистоту обрабатываемой поверхности и срок службы деформирующего инструмента;

- использования в качестве СОЖ фторсодержащей эмульсии смазочной в индустриальном масле снизить температуру нагрева деформирующего инструмента и заготовки в очагах деформации, снизить силу трения и в результате, повысить износостойкость деформирующего инструмента.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- установки деформирующих роликов в направлении противоположном вращению шпинделя станка от ролика с большим радиусом к каждому последующему ролику с меньшим радиусом обеспечить устойчивость процесса прокатки в результате последовательного нарастания степени деформации от ролика с большим радиусом к каждому последующему ролику с меньшим радиусом, так как при установке роликов в направлении вращения шпинделя возникает потеря устойчивости процесса прокатки в виде гофр, утонений и трещин;

- установки зазоров между вершинами роликов и оправкой с увеличением от начала к концу прокатки в 1,3-2,0 раза обеспечить увеличение толщины стенки заготовки от начала к концу прокатки, данное значение оптимально и определено экспериментально, при значении более чем в 2,0 раза возрастает коэффициент использования металла, а менее чем в 1,3 раза возрастает количество переходов;

- установки зазоров между вершинами роликов и оправкой с уменьшением от ролика с большим радиусом к каждому последующему ролику с меньшим радиусом в 1,1-1,5 раза обеспечить устойчивость процесса прокатки, данное значение оптимально, при значениях зазоров более или менее, чем в данных пределах, радиальные усилия роликов не равны между собой, что приводит к снижению размерной точности в результате возникновения разностенности и волнистости обрабатываемой поверхности;

- использования в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующих роликов и оправки раствора фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1)% повысить износостойкость деформирующего инструмента и качество обрабатываемой поверхности заготовок, данное значение (2±0,1)% является оптимальным, определенно экспериментально, при значениях менее 1,9% возрастает износ поверхностей деформирующего инструмента, при значениях более 2,1% возрастает себестоимость изготовления;

- нанесения на рабочие поверхности деформирующих роликов и оправки антифрикционного покрытия на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» и анилинового красителя трифинилметанового ряда обеспечить формирование цветового антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующего инструмента, позволяющего оценить качество покрытия визуально, так как дефекты покрытия не окрашиваются в цвет красителя, кроме того во время прокатки выявляются зоны контакта и износа роликов на рабочих поверхностях роликов, что позволяет сократить время настройки и корректировки программы ЧПУ станка и, в результате повысить производительность изготовления;

- использования в качестве смазки фторсодержащей эмульсии смазочной в индустриальном масле с массовой долей фторсодержащего вещества (0,2-1,0)% снизить износ деформирующего инструмента и повысить качество обрабатываемой поверхности заготовок, при содержании в эмульсии фторсодержащего вещества менее 0,2% износ возрастает, а при содержании более 1,0% увеличивается расход фторсодержащего вещества и повышается себестоимость изготовления;

- изготовления в качестве СОЖ фторсодержащей эмульсии смазочной в индустриальном масле с массовой долей фторсодержащего вещества (0,01-0,1)% повысить износостойкость деформирующего инструмента, при содержании в эмульсии фторсодержащего вещества менее 0,01% эффект снижается, а при содержании более 0,1% возрастает расход фторсодержащего вещества и увеличивается себестоимость изготовления.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных стран, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Способ изготовления профильных оболочек, включает установку трубной заготовки на оправке, имеющей цилиндрические и профильный участки, фиксирование заготовки на цилиндрическом участке оправки и прокатку заготовки на давильно-раскатном станке деформирующими роликами за несколько переходов отличается тем, что прокатку заготовок выполняют деформирующими роликами с различными радиусами профиля рабочих поверхностей, установленными с радиальным и осевым смещением и зазорами между вершинами роликов и оправкой, возрастающими от начала к концу прокатки и уменьшающими от ролика с большим радиусом к роликам с меньшими радиусами, при этом на рабочие поверхности роликов и оправки нанесено фторсодержащее поверхностно-активное вещество, а в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле.

Сущность изобретения поясняется чертежами.

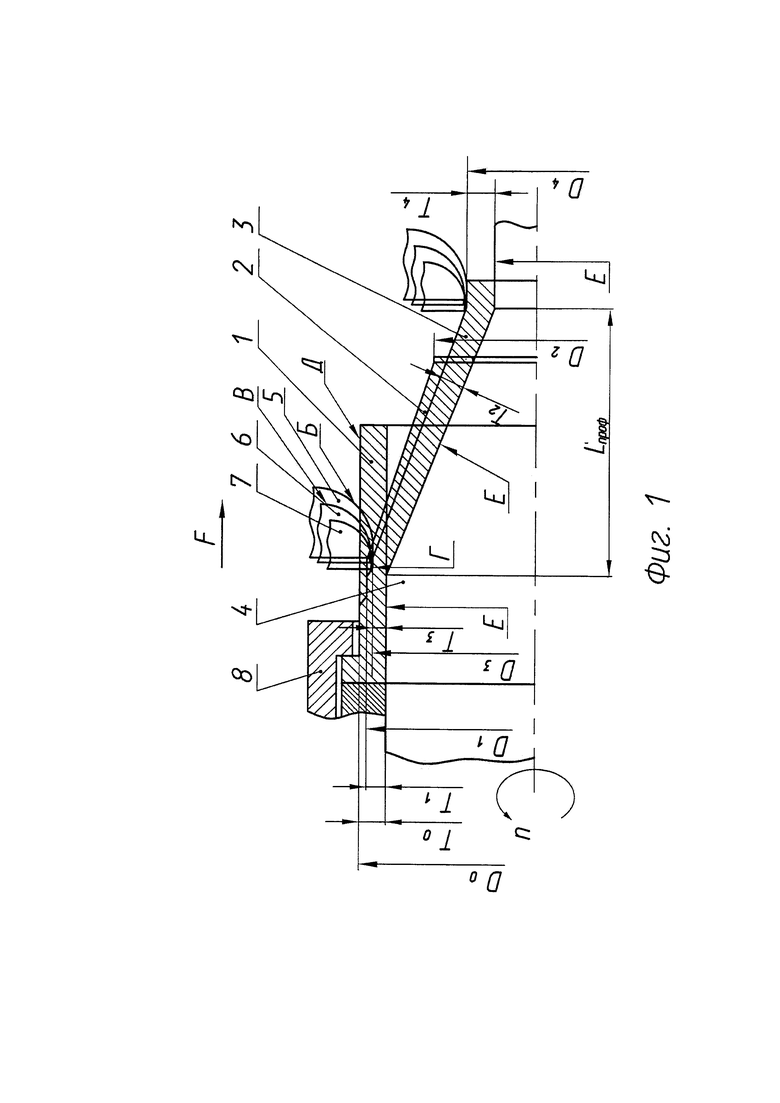

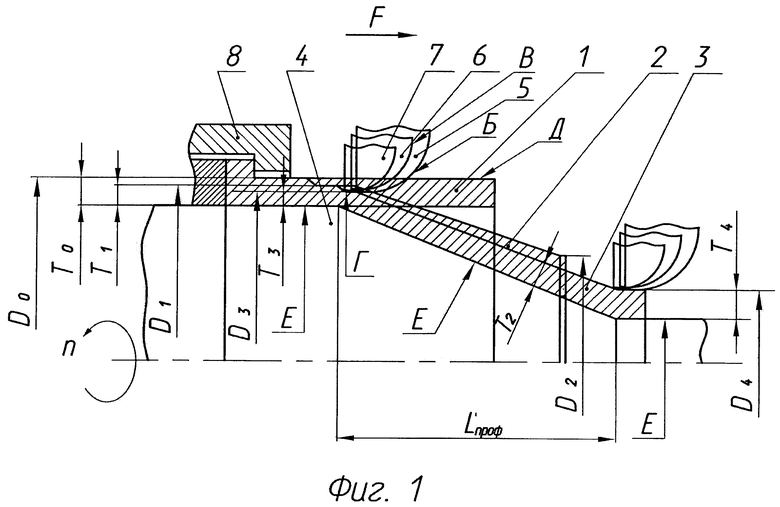

На фиг.1 изображена схема прокатки на давильно-раскатном станке деформирующими роликами 5, 6 и 7 за два перехода заготовки 1 диаметром D0 (мм) толщиной стенки Т0 (мм), установленной на оправке 4 и зафиксированной на ней прижимом 8.

D1 (мм) - диаметр заготовки 2 в начале первого перехода;

D2 (мм) - диаметр заготовки 2 в конце первого перехода;

T1 (мм) - толщина заготовки 2 в начале первого перехода;

Т2 (мм) - толщина заготовки 2 в конце первого перехода;

D3 (мм) - диаметр заготовки 3 в начале второго перехода;

D4 (мм) - диаметр заготовки 3 в конце второго перехода;

Т3 (мм) - толщина заготовки 3 в начале второго перехода;

Т4 (мм) - толщина заготовки 3 в конце второго перехода;

Lпроф. (мм) - длина профильного участка заготовки 3;

F (мм/мин) - осевая подача роликов;

n (мин-1) - скорость вращения;

Б, В, Г - рабочие поверхности роликов;

Д - наружная поверхность заготовки 1;

Е - рабочая поверхность оправки 4.

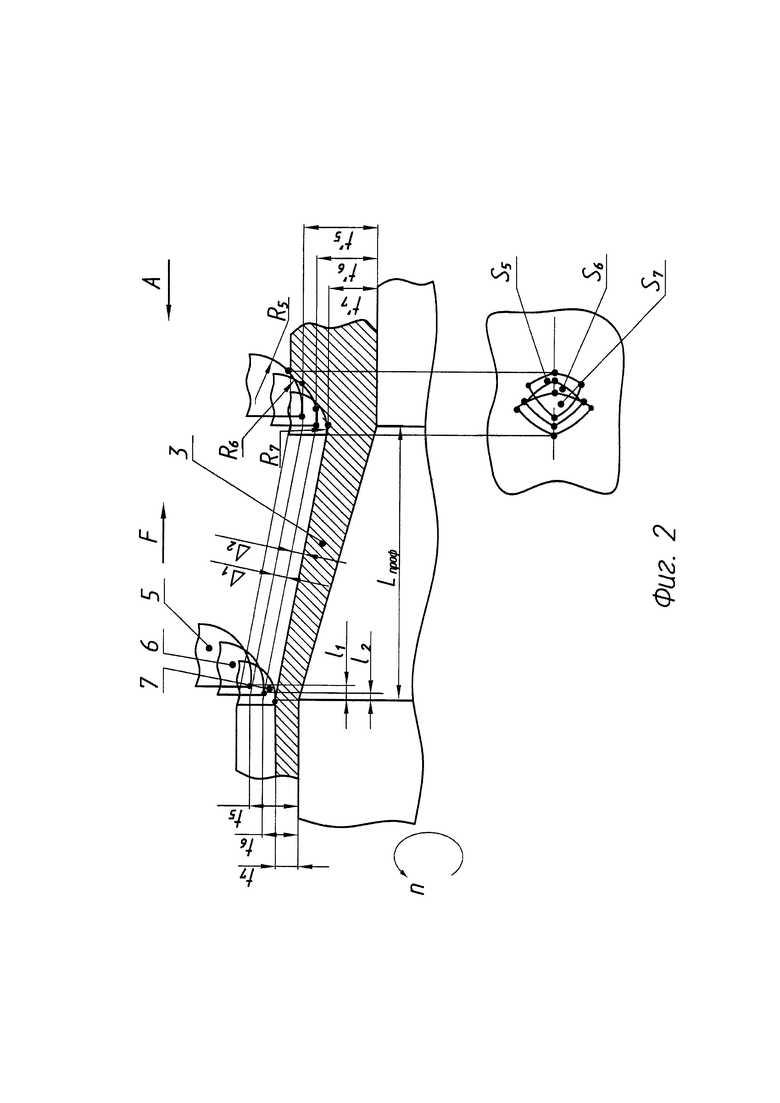

На фиг.2 изображена схема прокатки заготовки 3 на втором переходе деформирующими роликами 5, 6 и 7 с радиусами профиля рабочих поверхностей R5 (мм), R6 (мм) и R7 (мм).

t5 (мм), t6 (мм) и t7 (мм) - зазоры между вершинами роликов 5, 6 и 7 и оправкой 4 в начале прокатки;

t5' (мм), t6' (мм) и t7' (мм) - зазоры между вершинами роликов 5, 6 и 7 и оправкой 4 в конце прокатки;

Δ1 (мм) - радиальное смещение вершины ролика 5 относительно вершины ролика 6;

Δ2 (мм) - радиальное смещение вершины ролика 6 относительно вершины ролика 7;

l1 (мм) - осевое смещение вершины ролика 5 относительно вершины ролика 6;

l2 (мм) - осевое смещение вершины ролика 6 относительно вершины ролика 7;

S5 (мм2), S6 (мм2) и S7 (мм2) - площади очагов деформации роликов 5, 6 и 7, S5 (мм2) = S6 (мм2) = S7 (мм2);

Lпроф. (мм) - длина профильного участка;

F (мм/мин) - осевая подача роликов;

n (мин-1) - скорость вращения.

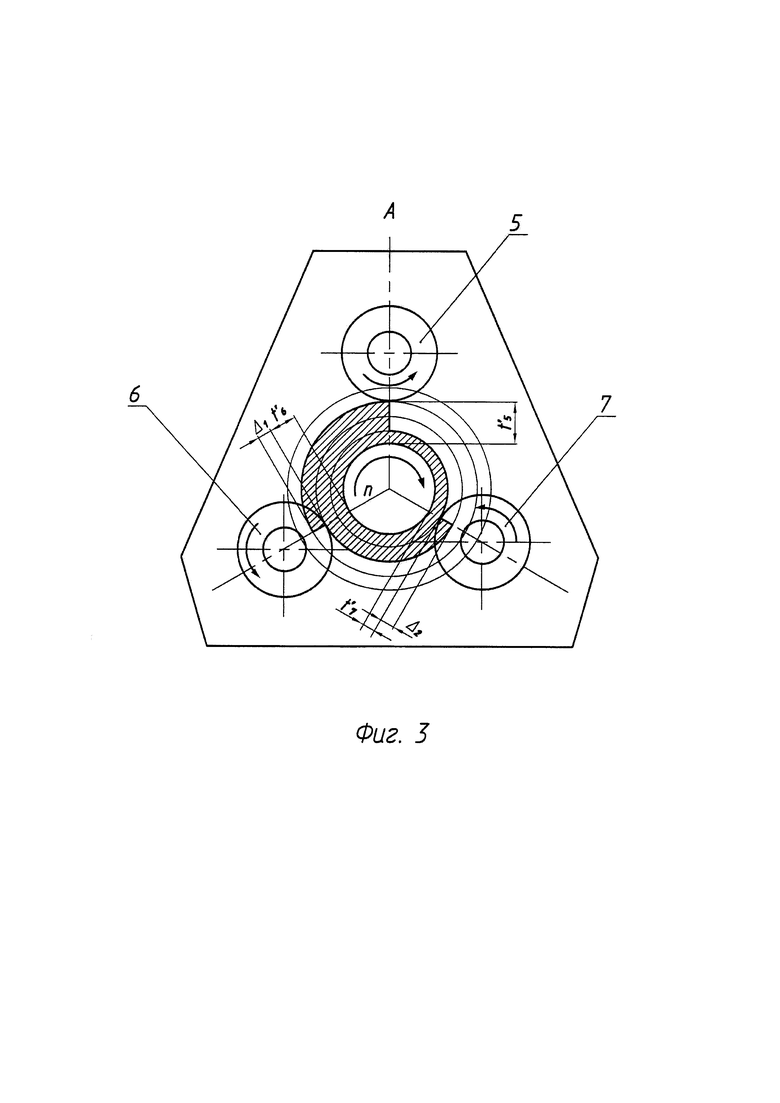

На фиг.3, вид А с фиг.2 изображена схема прокатки заготовки на втором переходе роликами 5, 6 и 7, установленными в суппорте станка в направлении противоположном вращению n (мин-1) шпинделя с зазорами t5' (мм), t6' (мм) и t7' (мм), и радиальными смещениями Δ1 (мм) и Δ2 (мм).

Вышеописанный способ осуществляется следующим образом.

Трубную заготовку 1 из стали 10 или алюминиевого сплава АМц (фиг.1) устанавливают на оправке 4, закрепленной в шпинделе давильно-раскатного станка, фиксируют на цилиндрическом участке оправки прижимом 8 и выполняют прокатку заготовки 1 за несколько, как минимум два, перехода деформирующими роликами 5, 6 и 7 с радиусами профиля рабочих поверхностей R5 (мм), R6 (мм) и R7 (мм), R5>R6>R7.

Деформирующие ролики установлены с радиальными Δ1 (мм) и Δ2 (мм) и осевыми l1 (мм) и l2 (мм) смещениями и с зазорами, возрастающими от начала к концу прокатки (фиг.2) от t5 (мм) к t5', от t6 (мм) к t6'(мм) и от t7 (мм) к t7' (мм) в 1,3-2,0 раза (t5/t5'=t6/t6'=t7/t7'=1,3-2,0) и уменьшающими от ролика 5 к роликам 6 и 7, от t5 (мм) к t6 (мм), от t6 (мм) к t7 (мм), от t5' (мм) к t6' (мм), от t6' (мм) к t7' (мм) в 1,1-1,5 раза (t5/t6=t6/t7=1,1-1,5, t5'/t6'=t6'/t7'=1,1-1,5).

На первом переходе получают заготовку 2 с размерами: D1 (мм), D2 (мм), T1 (мм), Т2 (мм) (фиг.1).

На втором переходе получают заготовку 3 с размерами: D3 (мм), D4 (мм), Т3 (мм), Т4 (мм), Lпроф. (мм) (фиг.1).

Деформирующие ролики установлены (фиг.3, вид А с фиг.2) в направлении противоположном вращению шпинделя давильно-раскатного станка n (мин-1).

При вращении шпинделя станка n (мин-1) (фиг.3) по часовой стрелке ролики 5, 6 и 7 установлены в суппорте станка в направлении против часовой стрелки: от ролика 5 с большим радиусом R5 (мм) к ролику 6 с меньшим радиусом R6 (мм) и к ролику 7 с самым малым радиусом R7 (мм).

На рабочие поверхности Б, В и Г роликов 5, 6 и 7 и поверхность оправки 4 нанесено антифрикционное фторсодержащее поверхностно-активное вещество.

В качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор фторсодержащего поверхностно-активного вещества в органическом растворе с массовой долей фторсодержащего вещества (2±0,1)%.

Как вариант, на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» и анилинового красителя трифенилметанового ряда.

В процессе прокатки в качестве смазки и СОЖ используют фторсодержащую эмульсию смазочную в индустриальном масле, которую наносят на рабочие поверхности Б, В и Г роликов 5, 6 и 7, на рабочую поверхность Е оправки 4 и на наружную поверхность Д заготовки 1.

В качестве смазки используют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,2-1,0)%.

В качестве СОЖ используют эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,01-0,1)%.

Пример.

Заготовку 1 диаметром D0 = (100-350) мм и толщиной t0 = (10-15) мм устанавливают на оправку 4 давильно-раскатного станка модели DV-450 и выполняют прокатку деформирующими роликами 5, 6 и 7 с радиусами рабочих поверхностей R5 = (130-150) мм, R6 = (80-100) мм, R7 = (15-20) мм (фиг.1, фиг.2), установленными с радиальными смещениями Δ1 = (2-5) мм, Δ2 = (1-2) мм и осевыми смещениями l1 = (2-5) мм, l2 = (1-2) мм, а также (фиг.2) с зазорами t5=5,6 мм, t6=4,3 мм, t7=3,3 мм в начале прокатки и t5'=7,6 мм, t6'=6,9 мм, t7'=6,3 мм в конце прокатки, t5/t6=5,6/4,3=1,3; t6/t7=4,3/3,3=1,3; t5'/t6'=7,6/6,9=1,1; t7'=6,9/6,3=1,1. Таким образом, t5/t6, t6/t7, t5'/t6', t6'/t7' заданы в пределах 1,1-1,3 (1,1-1,5 по формуле изобретения).

Кроме того t5'/t5=7,6/5,6=1,36; t6'/t6=6,9/4,3=1,6; t7'/t7=6,3/3,3=1,9, в результате: t5'/t5, t6'/t6 и t7'/t7 заданы в пределах 1,36-1,9 (1,3-2,0 по формуле изобретения).

Деформирующие ролики 5, 6 и 7 установлены в суппорте давильно-раскатного станка DV-450 (фиг.3, вид А с фиг.2) в направлении противоположном вращению шпинделя станка n (мин-1) - против часовой стрелки от ролика 5 к ролику 6 и затем к ролику 7.

В качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1)%.

В качестве варианта на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» и анилинового красителя трифенилметанового ряда.

В качестве смазки используют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,2-1,0)%.

В качестве СОЖ используют эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,01-0,1)%.

Способ изготовления профильных оболочек в соответствии с изобретением позволяет обеспечить изготовление профильных оболочек с высокой размерной точностью и качеством обработанной поверхности, с высокой стойкостью деформирующего инструмента, а также повысить производительность и снизить себестоимость изготовления.

Указанный эффект подтвержден испытанием опытных партий оболочек, изготовленных по предлагаемому способу.

В настоящее время разработана техническая документация и намечено серийное производство оболочек по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления осесимметричных оболочек | 2022 |

|

RU2780417C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| Устройство для изготовления профильных оболочек давильно-раскатной обработкой | 2023 |

|

RU2825737C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении профильных оболочек. Трубную заготовку устанавливают на оправку с рабочей поверхностью, имеющей цилиндрические и профильный участки. Заготовку фиксируют на цилиндрическом участке оправки и осуществляют ее прокатку деформирующими роликами. На рабочие поверхности роликов нанесено фторсодержащее поверхностно-активное вещество. Используют ролик с большим радиусом профиля рабочей поверхности и последующие ролики с меньшим радиусом профиля рабочей поверхности, который уменьшается от ролика к ролику. Ролики устанавливают с радиальным и осевым смещениями и с зазорами между их вершинами и оправкой. Величина зазоров возрастает от начала к концу прокатки и уменьшается от деформирующего ролика с большим радиусом рабочей поверхности к роликам с меньшими радиусами. При прокатке используют смазку и СОЖ в виде фторсодержащей эмульсии смазочной в индустриальном масле. В результате обеспечивается возможность получения профильных оболочек с высокой размерной точностью, высоким качеством обработанной поверхности, повышается стойкость деформирующего инструмента. 7 з.п. ф-лы, 3 ил.

1. Способ изготовления профильных оболочек, включающий установку трубной заготовки на оправке, имеющей рабочую поверхность с цилиндрическими и профильным участками, фиксирование трубной заготовки на цилиндрическом участке оправки и ее прокатку деформирующими роликами на давильно-раскатном станке за несколько переходов, отличающийся тем, что прокатку трубной заготовки осуществляют деформирующими роликами на оправке, на рабочие поверхности которых нанесено фторсодержащее поверхностно-активное вещество, при этом используют деформирующий ролик с большим радиусом профиля рабочей поверхности и последующие деформирующие ролики с меньшим радиусом профиля рабочей поверхности, который уменьшается от ролика к ролику, деформирующие ролики устанавливают с радиальным и осевым смещениями и с зазорами между их вершинами и оправкой, величина которых возрастает от начала к концу прокатки и уменьшается от деформирующего ролика с большим радиусом профиля рабочей поверхности к роликам с меньшими радиусами профиля рабочей поверхности, а при прокатке используют смазку и СОЖ в виде фторсодержащей эмульсии смазочной в индустриальном масле.

2. Способ по п. 1, отличающийся тем, что деформирующие ролики устанавливают в направлении, противоположном вращению шпинделя давильно-раскатного станка от ролика с большим радиусом профиля рабочей поверхности к каждому последующему ролику с меньшим радиусом профиля рабочей поверхности.

3. Способ по п. 1, отличающийся тем, что зазоры между вершинами деформирующих роликов и оправкой устанавливают с увеличением от начала к концу прокатки в 1,3-2,0 раза.

4. Способ по п. 1, отличающийся тем, что зазоры между вершинами деформирующих роликов и оправкой устанавливают с уменьшением от ролика с большим радиусом профиля рабочей поверхности к каждому последующему ролику с меньшим радиусом профиля рабочей поверхности в 1,1-1,5 раза.

5. Способ по п. 1, отличающийся тем, что в качестве фторсодержащего антифрикционного покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор фторсодержащего поверхностно-активного вещества в органическом растворителе с массовой долей фторсодержащего вещества (2±0,1)%.

6. Способ по п. 1, отличающийся тем, что на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» и анилинового красителя трифенилметанового ряда.

7. Способ по п. 1, отличающийся тем, что в качестве смазки используют фторсодержащую эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,2-1,0)%.

8. Способ по п. 1, отличающийся тем, что в качестве СОЖ используют эмульсию смазочную в индустриальном масле с массовой долей фторсодержащего вещества (0,01-0,1)%.

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

| US 5212866 A1, 25.05.1993 | |||

| DE 19810265 A1, 16.09.1999 | |||

| DE 19620812 A1, 24.10.1996. | |||

Авторы

Даты

2023-05-29—Публикация

2022-09-20—Подача