(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ЧУГУН | 1998 |

|

RU2148673C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1984 |

|

SU1275059A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

Изобретение относится к металлургии, а именно к изысканию новых видов чугунов с минимальной склонность к отбелу, повышенными механическими свойствами и термостойкостью,используемых для литья в металлические формы ответственных деталей двигателей внутреннего сгорйния, кокилей и т.п.

Известен чугун с малой величиной ледебуритного отбела, содержащий углерод, кремний, марганец, и Ксшьций и железо l .

Однако, этот вид чугуна может выплавляться лишь в индукционных печах с нейтральной или основной футеровкой, кроме того, чугун имеет повышенную нестабильность механических свойств.

Известен чугун следующего химического состава, вес.%: углерод 3,04,5; кремний 0,5-1,8; марганец 0,10,6; алюминий 0,5-0,9: магний 0,030,1; железо - остальное. Он обладает повышенной термо и окалиностойкостью С2 ..

Однако этот чугун имеет склонность к отбелу при в металлические формы, а также требует специ альных мероприятий по его модифицированию магнием

Наиболее близким по техн1 ческой сущности и достигаемому эффекту к изобретению является чугун, содержащий (вес.%) углерод 2,8-4,0; кремний 1,5-2,6; марганец 0,2-1,2; алюминий 0,06-0,6; кальций 0,04-0,1; церий 0,01-0,06; железо - остальное. Чугун имеет низкую чувствительность к отбелу З .

0

Однако у этого чугуна недостаточно высокие механические свойства и термостойкость.

Цель изобретения - получение чугуна без ладебуритного отбела при

5 литье в металлические формы, повышен е его механических свойств и термостойкости.

Для достижения поставленной цели

0 исходный чугун, содержащий углерод, кремний, марганец, алюминий, кальций, церий и железо, дополнительно легируют медью при следующем соотношении ингредиентов, вес.%:

5

Углерод 2,6-3,0;

Кремний 1,&-2,5;

Марганец 0,6-0,8;

Церий0,05-0,12;

Алюминий 1,6-3,5;

Медь1,2-1,8;

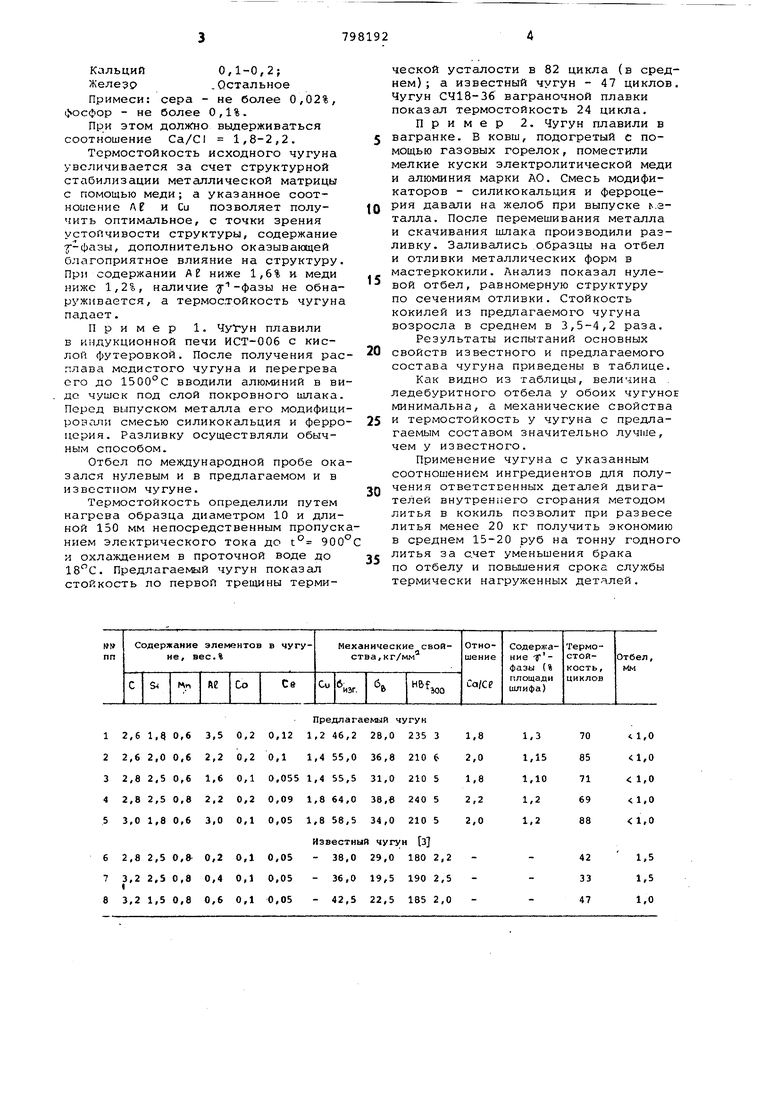

0 Кальций 0,1-0,2; Железо .Остальное Примеси: сера - не более 0,02%, 1 осфор - не более 0,1%. При этом выдерживаться соотношение Са/С1 1,8-2,2. Термостойкость исходного чугуна увеличивается за счет структурной стабилизации металлической матрицы с помощью меди; а указанное соотношение Л и Си позволяет получить оптимальное, с точки зрения устойчивости структуры, содержание -фазы, дополнительно оказывающей благоприятное влияние на структуру При содержании АЕ ниже 1,6% и меди ниже 1,2%, наличие у-фазы не обнаруживается, а термостойкость чугуна падает. Пример 1. ЧуТгун плавили в и 1дукционной печи ИСТ-ООб с кислой футеровкой. После получения рас плава медистого чугуна и перегрева его до 1500°С вводили алюминий в ви де чушек под слой покровного шлака Перед выпуском металла его модифици роэгши смесью силикокальция и ферро церия. Разливку осуществляли обычным способом. Отбел по международной пробе ока зался нулевым и в предлагаемом и в известном чугуне. Термостойкость определили путем нагрева образца диаметром 10 и длиной 150 мм непосредственным пропуск нием электрического тока до t° ЭОО и охлаждением в проточной воде до . Предлагаемый чугун показал стойкость по первой трещины термиПредлагаемый чугун

2,6 1,9 0,6 3,5 0,2 0,12 1,2 46,2 28,0 2353

2,6 2,0 0,6 2,2 0,2 0,1 1,4 55,0 36,8 2106

2,8 2,5 0,6 1,6 0,1 0,055 1,4 55,5 31,0 2105

2,8 2,5 0,8 2,2 0,2 0,09 1,8 64,0 38,в 2405

3,0 1,8 0,6 3,0 0,1 0,05 1,8 58,5 34,0 2105

Известный чугун з

2,8 2,5 О,а 0,2 0,1 0,05 - 38,0 29,0 1802,2

3,2 2,5 0,8 0,4 0,1 0,05 - 36,0 19,5 1902,5

3,2 1,5 0,8 0,6 0,1 0,05 - 42,5 22,5 1В52,0

1,5 1,5 1,0 ческой усталости в 82 цикла (в среднем); а известный чугун - 47 циклов. Чугун СЧ18-36 ваграночной плавки показал термостойкость 24 цикла. Пример 2. Чугун плавили в вагранке. В ковш, подогретый с помощью газовых горелок, поместили мелкие куски электролитической меди и алюминия марки АО. Смесь модификаторов - силикокальция и ферроцерия давали на желоб при выпуске .eталла. После перемешивания металла и скачивания шлака производили разливку. Заливались образцы на отбел и отливки металлических форм в мастеркокили. Анализ показал нулевой отбел, равномерную структуру по сечениям отливки. Стойкость кокилей из предлагаемого чугуна возросла в среднем в 3,5-4,2 раза. Результаты испытаний основных свойств известного и предлагаемого состава чугуна приведены в таблице. Как видно из таблицы, величина . ледебуритного отбела у обоих чугуноЕ минимальна, а механические свойства и термостойкость у чугуна с предлагаемым составом значительно лучше, чем у известного. Применение чугуна с указанным соотношением ингредиентов для получения ответственных деталей двигателей внутреннего сгорания методом литья в кокиль позволит при развесе литья менее 20 кг получить экономию в среднем 15-20 руб на тонну годного литья за счет уменьшения брака по отбелу и повышения срока службы термически нагруженных деталей.

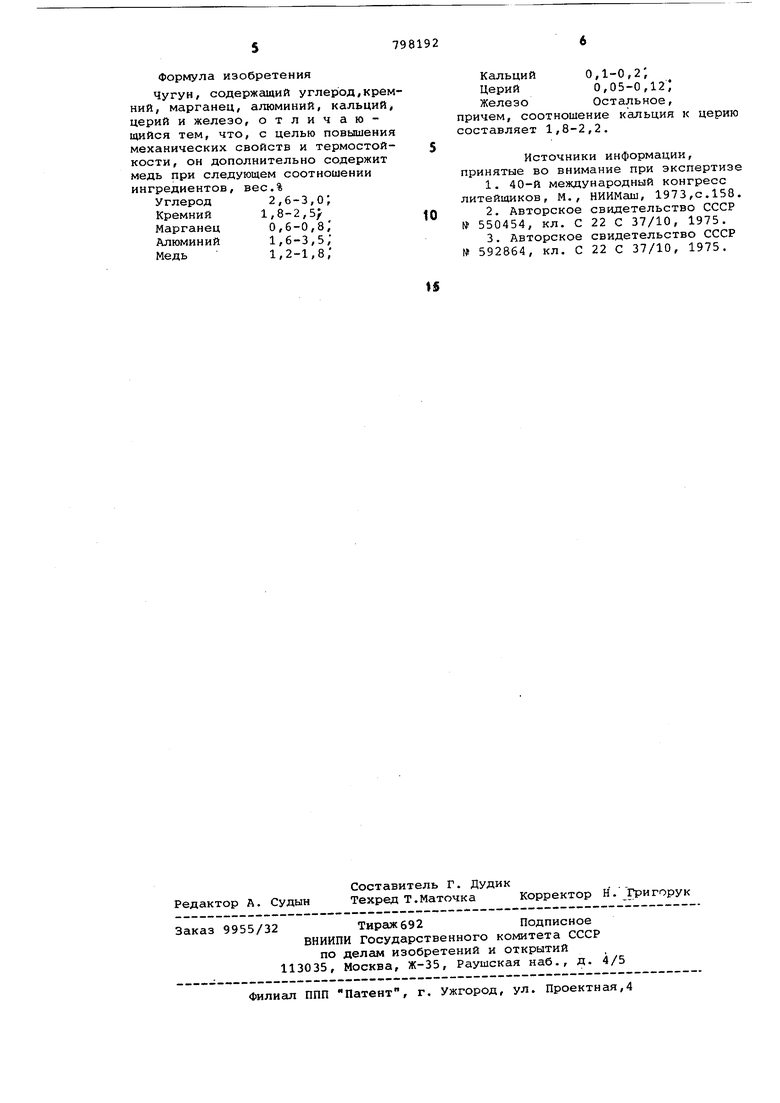

Формула изобретения

Чугун, содержащий углерод,кремний, марганец, алюминий, кальций, церий и железо, отличающийся тем, что, с целью повышения механических свойств и термостойкости, он дополнительно содержит медь при следующем соотношении ингредиентов, вес.%

2,6-3,о;

1,8-2,5 0,6-0,8, 1,6-3,5,1,2-1,8;

Кальций 0,1-0,2, Церий 0,05-0,12; Железо Остальное,

причем, соотношение кальция к церию

составляет 1,8-2,2.

Источники информации, принятые во внимание при экспертизе

0 № 550454, кл. С 22 С 37/10, 1975.

Авторы

Даты

1981-01-23—Публикация

1979-02-19—Подача