1ЧЭ.

н

ел Р

СП

со Изобретение относится к мЕ.таллургии, в частности к разработке составов чугуна для изготовления кокилей и пресс-форм литья под давлением. Цель изобретения - повьшение термостойкости, жаростойкости и стабилизация твердости в отливках с толщиной стенки 20-60 мм. Чугун предлагаемого состав:а отличается от известного повьшенн:ым содержанием алюминия и бария и вводом в состав РЗМ, Основным легирующим элементом является алюминий. Легируя металлическую основу, он образует прочную оксидную пленку на поверхности сплава, при этом термостойкость и жаростойкость, сущестЕ:енно повышаются. Однако алюминий еще боле активно взаимодействует с кислородом находясь в расплаве чугуна. Окисные пленки, которые образуются в процессе ввода алюминия в жидкий металл, вьщержки его перед заливкой формы, могут значительно снизить механические и эксплуатационные свойства материала и, в первую очередь, термостойкость. Для сохранения положитель ного влияния алюминия на структуру и свойства чугуна и одновременно повы шения стабильности структуры и сниж

ния склонности к отбелу в технологию получения отливки вводится процесс двойного модифицирования. Модифицирование силикобарием производится одновременно с вводом в расплав алюминия. Модифицирование необходимо для максимальной степени снижения: в жидком чугуне кислорода и удаления в шлак окислов бария и алюминия. Так как в чугуне предлагаемого состава находится повышенная концентрация алюминия, то и оптимальная добавка бария должна иметь большую величину. Для повьтения комплекса свойств добавлены элементы, повьшающие дисперсность первичной структуры. Наибольший эффект в чугуне, содержащем алюминий и барий, достигают вводом РЗМ состава, мас.%: сумма РЗМ30 (Ge 50; Ld 20; Nd 5; Рг 10| А1 до 7; Si 44-50%; С О,О1-0,06; железоостальное.

Ввод в состав чугуна редкоземельных металлов(РЗМ) цериевой группы повьш1ает термостойкость за счет измельчения первичной структуры; материала, измельчения включений графита

верхний предел по содержанию марганца 1,0 мас.%, хрома 1,0 мас.% обеспечивает получение структуры с включениями эвтектического цементита не более 2,0 мас.%. Верхний предел по

содержанию углерода 3,5 мас.%, кремния 2,8 мас.% и алюминия 1,2 мас.%, нижний предел по содержанию меди 0,1 мас.%., хрома 0,1 мас.% вызван

необходимостью получения перлитной основы с включениями феррита не более 3 мае,.%.

Минимальное содержание марганца 0,4 мас.%,, титана 0,05 мас.%, алю-

миния 0,2 мас.%, никеля 0,08 мас.% обеспечивает повьш1ение свойств материала при минимальной степени легирования материала. Увеличение титана более 0,2 мас.%, никеля :-.

0,3 мас.%, меди 0,5 мас.% не вызьшает существенного улучшения структуры и свойств чугуна и экономически нецелесообразно.

Количество бария 0,05-0,12 мас.%

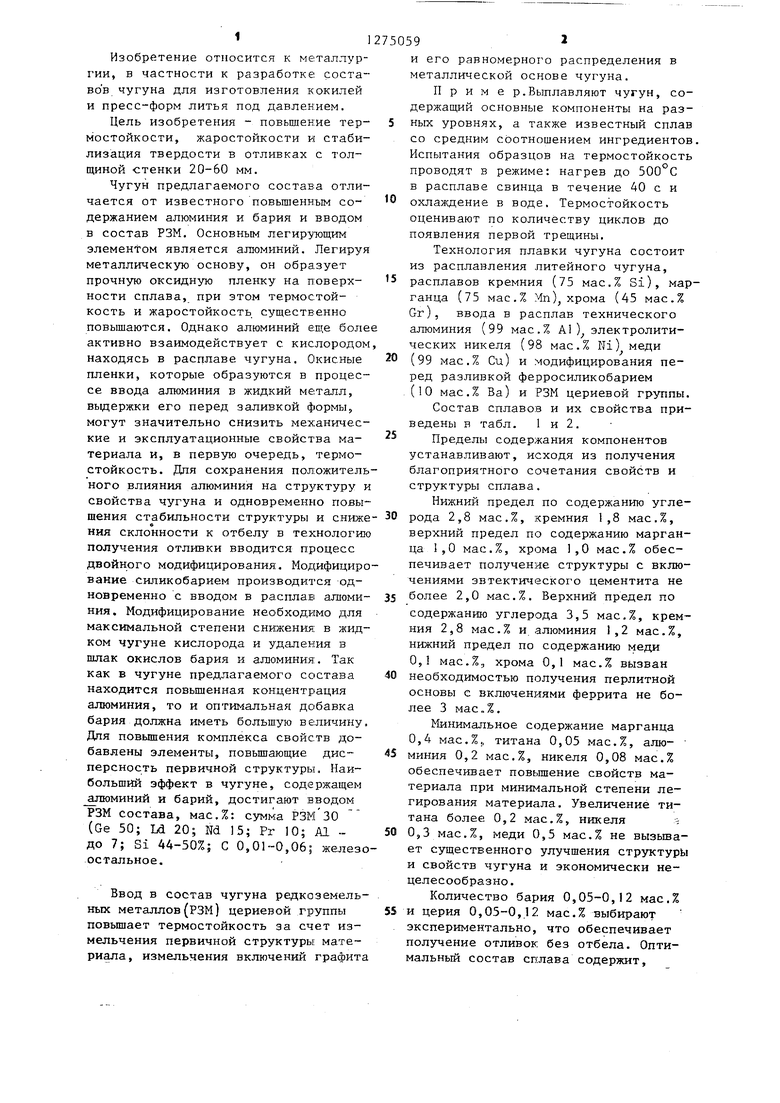

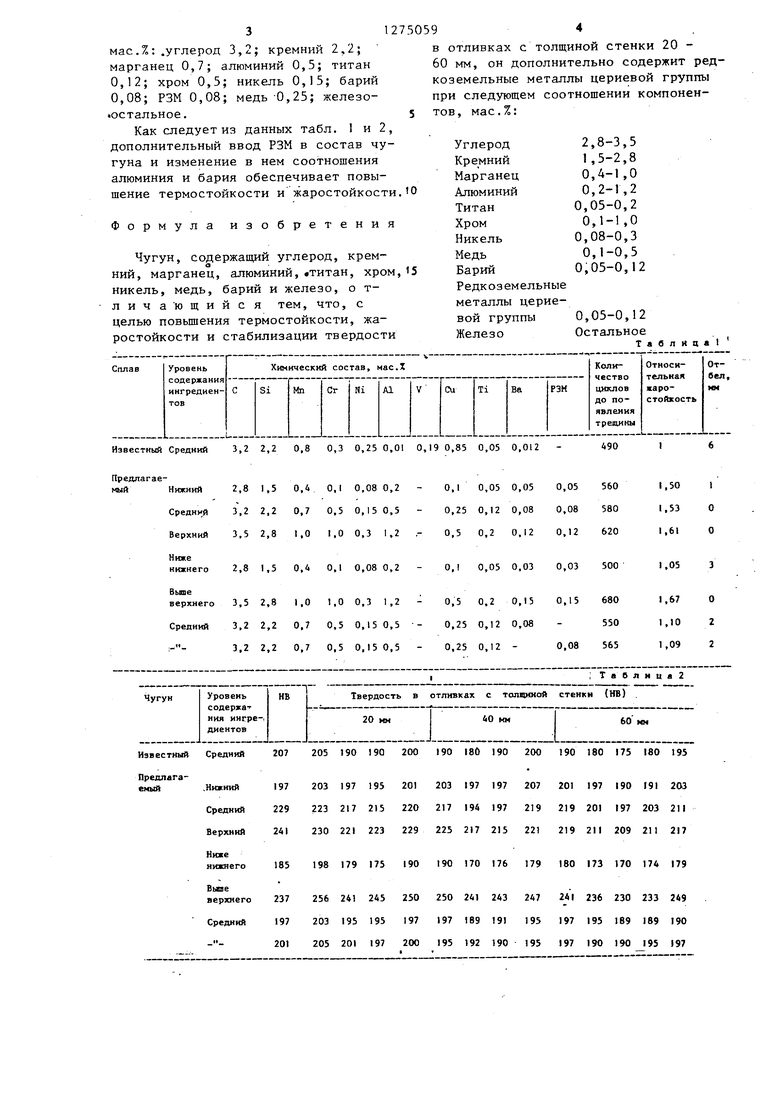

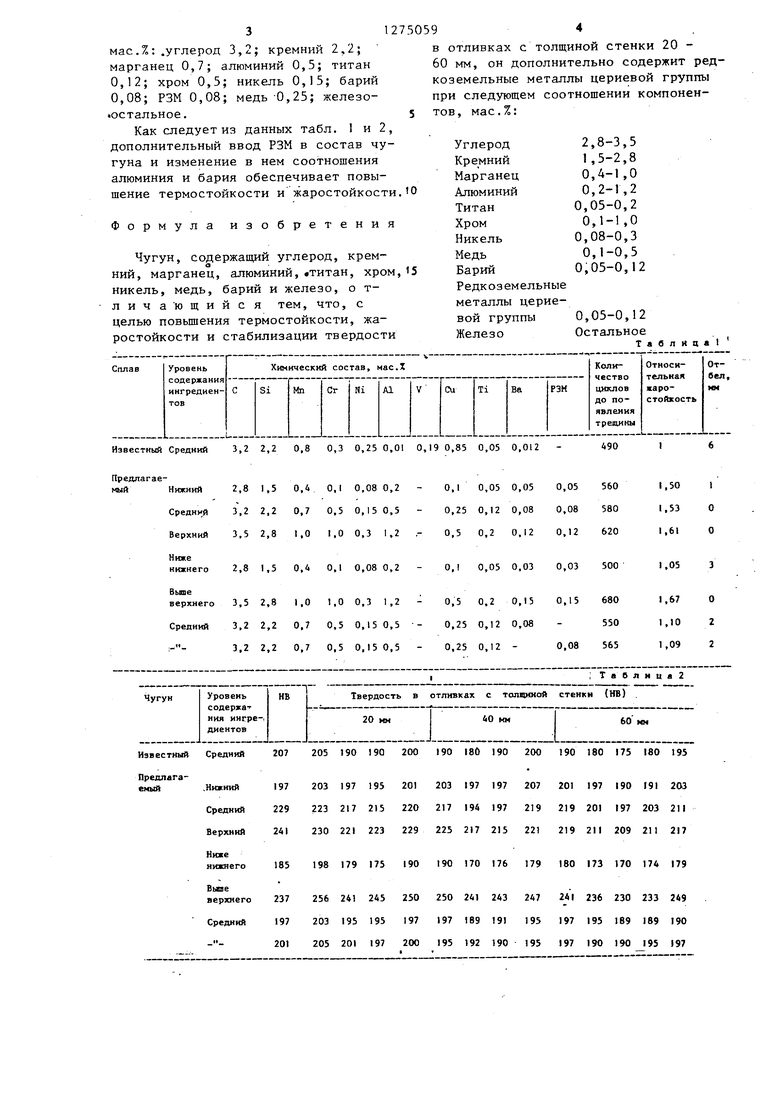

и церия 0,05-0,12 мас.% выбирают экспериментально, что обеспечивает получение отливок без отбела. Оптимальный состав сплава содержит. и его равномерного распределения в металлической основе чугуна. Приме р.Выплавляют чугун, содержащий основные компоненты на разных уровнях, а также известный сплав со средним соотношением ингредиентов. Испытания образцов на термостойкость проводят в режиме: нагрев до 500°С в расплаве свинца в течение 40 с и охлаждение в воде. Термостойкость оценивают по количеству циклов до появления первой трещины. Технология плавки чугуна состоит из расплавления литейного чугуна, расплавов кремния (75 мас.% Si), марганца (75 мас.% Мп), хрома (45 мас.% Gr), ввода в расплав технического алюминия (99 мас.% А1 ) электролити. 98 мае . % Ni ) меди ческих никеля (99 мас.% Си) и модифицирования перед разливкой ферросиликобарием (10 мас.% Ва) и РЗМ цериевой группы. Состав сплавов и их свойства приведены в табл. 1 и 2. Пределы содержания компонентов устанавливают, исходя из получения благоприятного сочетания свойств и структуры сплава. Нижний предел по содержанию углерода 2,8 мас.%, кремния 1,8 мас.%.

мае.%: .углерод 3,2; кремний 2,2; марганец 0,7; алюминий 0,5; титан 0,12; хром 0,5; никель 0,15; барий 0,08; РЗМ 0,08; медь О,25; железоюстальное.

Как следует из данных табл. 1 и 2, дополнительный ввод РЗМ в состав чугуна и изменение в нем соотношения алюминия и бария обеспечивает повышение термостойкости и жаростойкости

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий,«титан, хром никель, медь, барий и железо, о тличающийся тем, что, с целью повьш1ения термостойкости, жаростойкости и стабилизации твердости

в отливках с толщиной стенки 20 60 мм, он дополнительно содержит редкоземельные металлы цериевой группы при следующем соотношении компонентов, мас.%:

2,8-3,5 1,5-2,8 0,4-1,0 0,2-1,2

0,05-0,2 0,1-1,0

0,08-0,3 0,1-0,5

0,05-0,12

ельные церие0,05-0,12 пы Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ЧУГУН | 2007 |

|

RU2333271C1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении кокилей и пресс-форм литья под давлением. Цель изобретения - повышение термостойкости, жаростойкости и стабилизация твердости в отливках с толщиной стенки 2060 мм. Указанная цель достигается тем, что чугун предложенного состава, содержащий углерод, кремний, марганец, алюминий, титан, хром, никель, медь, барий и железо, дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, мас.%: углерод 2,8-3,5; кремний 1,52,8; марганец 0,4-1,0; алюминий 0,21,2; титан 0,05-0,2; хром 0,1-1,0; с никель 0,08-0,3; медь 0,1-0,5; барий 0,05-0,12; редкоземельные металлы (Л цериевой группы 0,05-0,12 и железоостальное. 2 табл.

Известный Средний 3,2 2,2 0,8 0,3 0,25 0,01 0,19 0,85 0,05 0,012 Предлагае490

| Чугун | 1981 |

|

SU981432A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-12-07—Публикация

1984-07-13—Подача