(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННОПРЯДНЫХ

КАНАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления каната из фасонных элементов | 1983 |

|

SU1266911A1 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОПРЯДНОГО КАНАТА | 1971 |

|

SU308132A1 |

| Устройство к канатовьющей машине для деформирования прядей | 1983 |

|

SU1142552A2 |

| Способ изготовления фасоннопрядногопРОВОлОчНОгО KAHATA | 1979 |

|

SU815098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| Преформатор к канатовьющей машине | 1978 |

|

SU781239A2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ КАНАТОВ ДИАМЕТРОМ ДО 0,5 МИЛЛИМЕТРОВ | 2017 |

|

RU2654413C1 |

| Канатовьющая машина | 1978 |

|

SU730907A2 |

| Способ изготовления фасоннопрядного каната | 1977 |

|

SU687878A1 |

1

Изобретение относится к сталепро волочно-канатному производству, а именно к изготовлению фасоннопрядных канатов из круглых исходных прядей.

Известно устройство для изготовления фасоннопрядных канатов, содержащее жестко закрепленный на роторе канатовьющей машины корпус, нерущий обжимные ролики, и расположенные за корпусом по ходу технологического процесса свивальные плашки рГ .

Недостатком этого устройства является сложность калибровки и настройки обжимных роликов, что снижает надежность устройства.

Цель изобретения - повышение надежности устройства.

Поставленная цель достигается тем, что устройство, содержащее корпус с обжимными роликс1ми и расположенные за корпусом свивальные плашки, снабжено расположенной в корпусе оправкой. На поверхности оправки выполнены профилирующие канавки. Оправка выполнена конической и установлена с возможностью регулировочного осевого возвратно-поступательного перемещения. Оправка может быть выполнена и с гиперболоидной поверхностью. Оси обжимных роликов скрещены с осью оправки под углом, отличным от прямого. Оправка установлена с возможностью свободного вращения. Устройство снабжено дополнительной оправкой, расположенной перед основной оправкой соосно ей с возможностью свободного вращения.

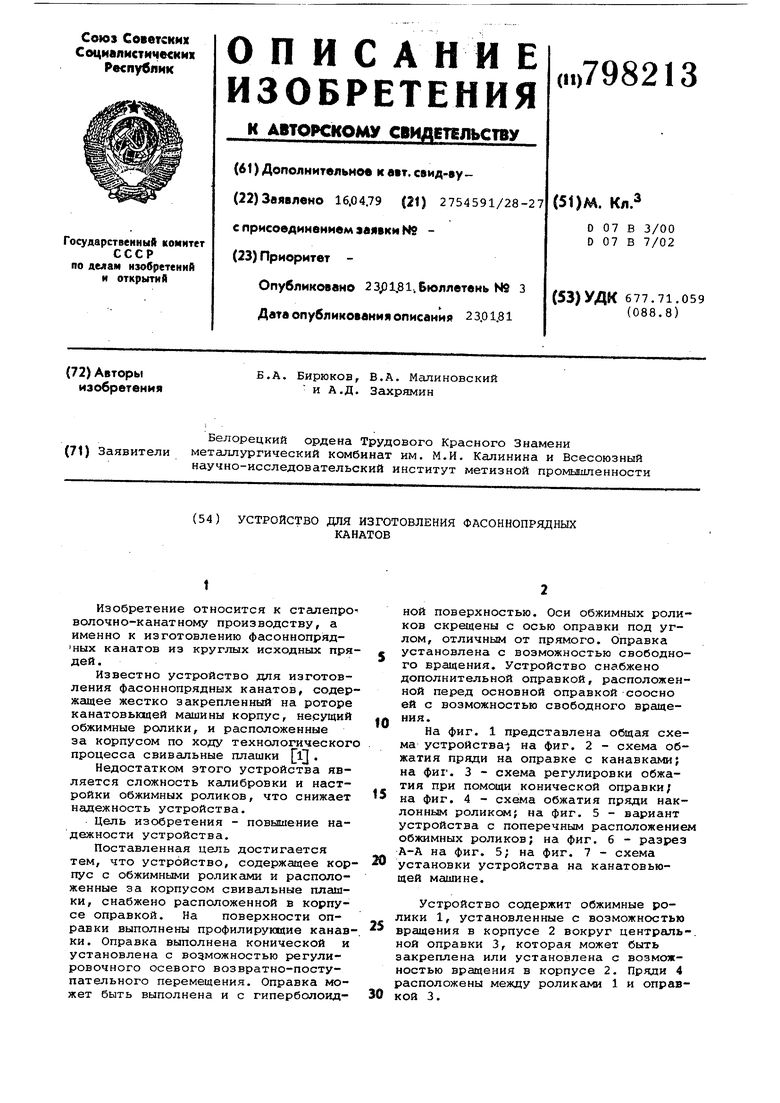

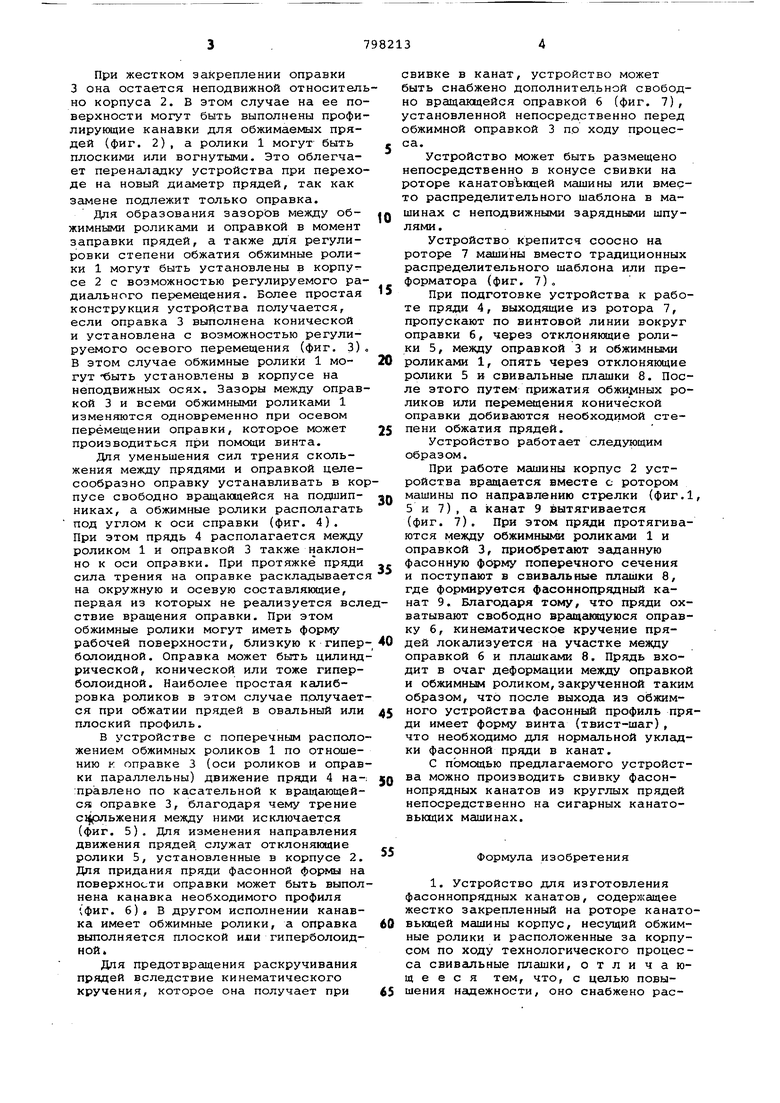

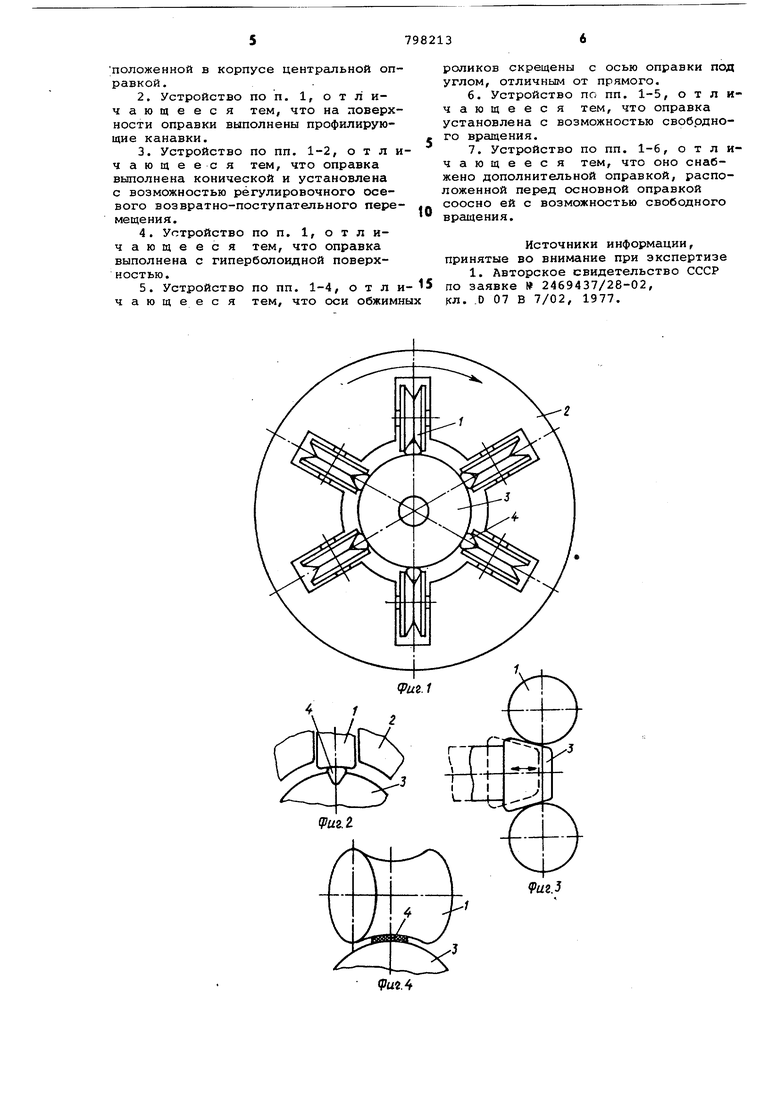

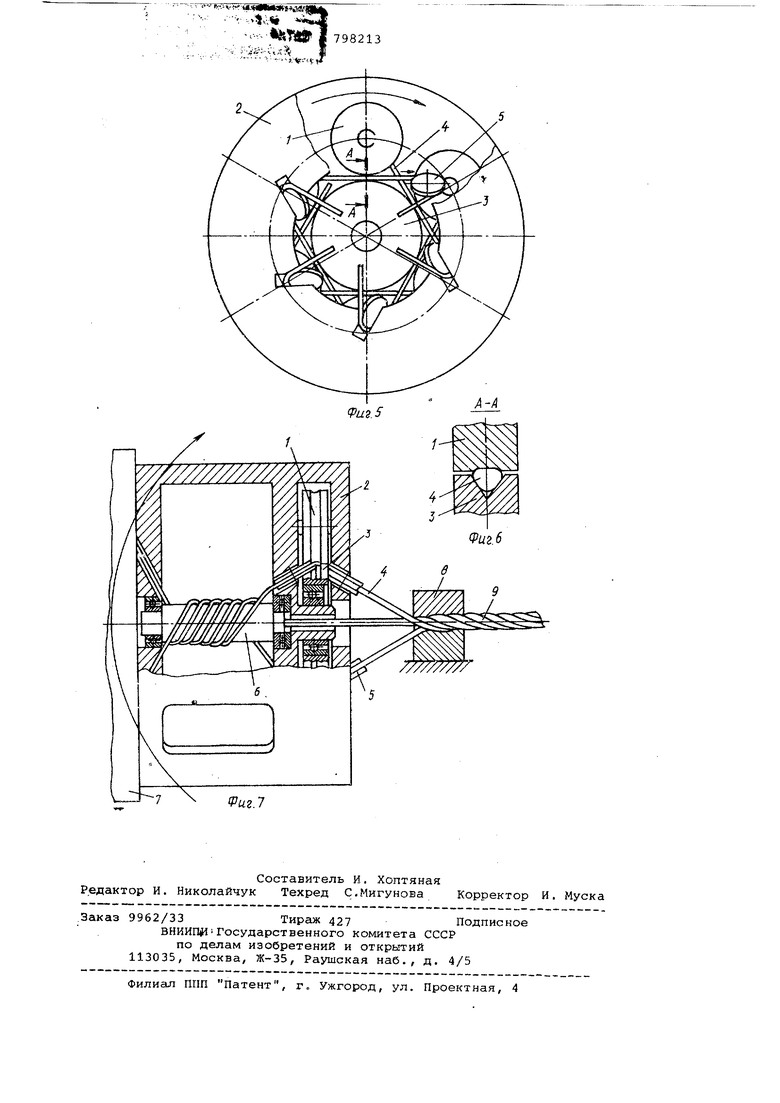

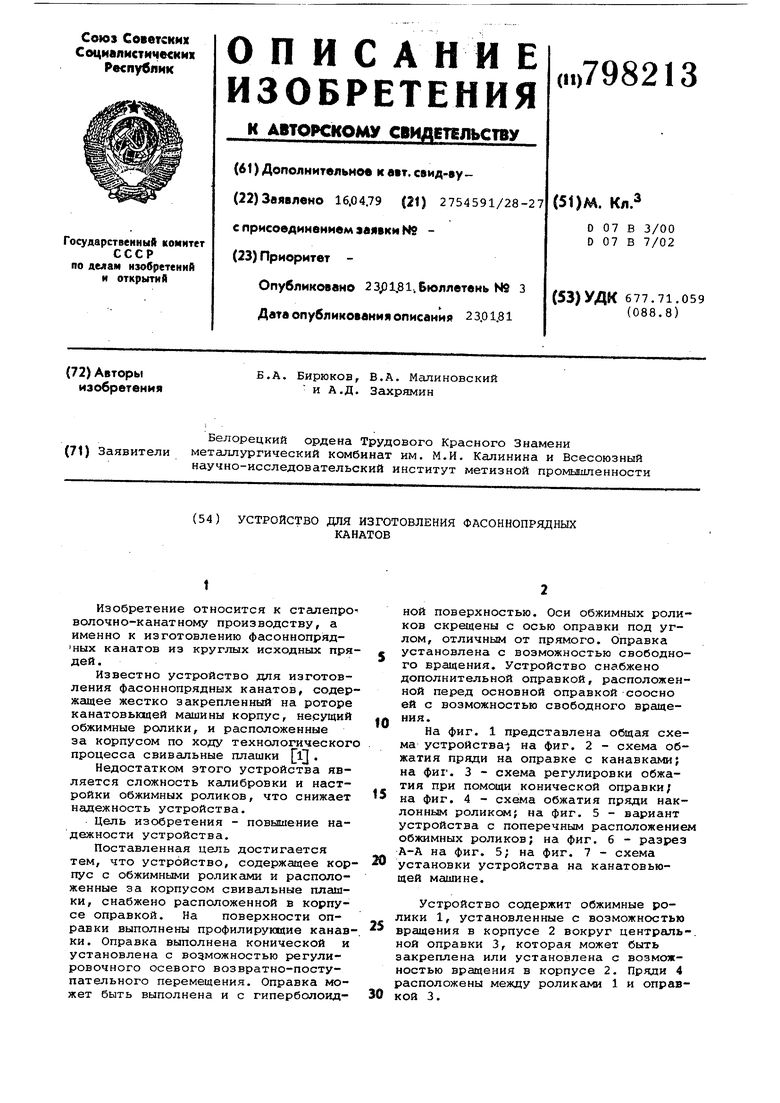

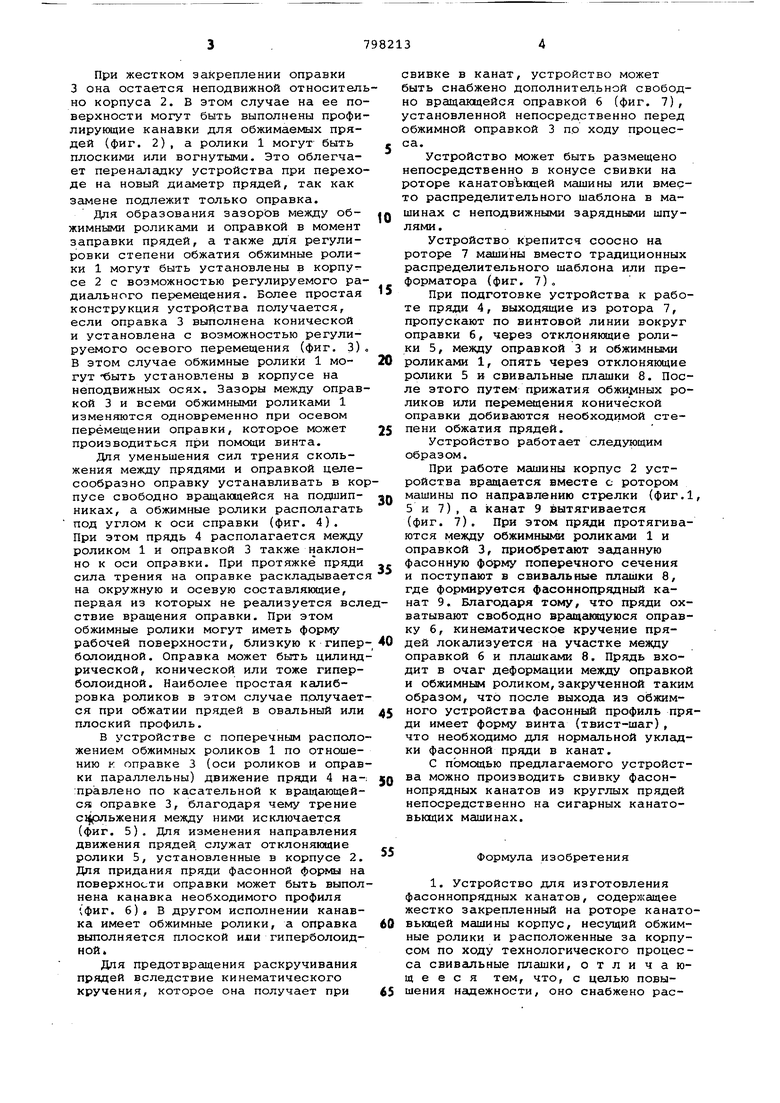

На фиг. 1 представлена общая схема устройства на фиг. 2 - схема обжатия пряди на оправке с канавками} на фиг. 3 - схема регулировки обжатия при помсяци конической оправки/ на фиг. 4 - схема обжатия пряди наклонным роликсм; на фиг. 5 - вариант устройства с поперечным расположением обжимных роликов; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - схема установки устройства на канатовьющей машине.

Устройство содержит обжимные ролики 1, установленные с возможностью вращения в корпусе 2 вокруг центральной оправки 3, которая может быть закреплена или установлена с возможностью вращения в корпусе 2. Пряди 4 расположены между роликами 1 и оправкой 3. При жестком закреплении оправки 3 она остается неподвижной относител но корпуса 2. В этом случае на ее по верхности могут быть выполнены профи лирунмцие канавки для обжимаемых прядей (фиг. 2), а ролики 1 могут быть плоскими или вогнутыми. Это облегчает переналадку устройства при перехо де на новый диаметр прядей, так как замене подлежит только оправка. Для образования зазоров между обжимными роликами и оправкой в момент заправки прядей, а также для регулировки степени обжатия обжимные ролики 1 могут быть установлены в корпутсе 2 с возможностью регулируемого радиального перемещения. Более простая конструкция устройства получается, если оправка 3 выполнена конической и установлена с возможностью регулируемого осевого перемещения (фиг. 3) В этом случае обжимные ролики 1 могут быть установлены в корпусе на неподвижных осях. Зазоры между оправ кой 3 и всеми обжимными роликами 1 изменяются одновременно при осевом перемещении оправки, которое может производиться при помощи винта. Для уменьшения сил трения скольжения между прядями и оправкой целесообразно оправку устанавливать в ко пусе свободно вращающейся на подтипниках, а обжимные ролики располагать под углом к оси справки (фиг. 4). При этом прядь 4 располагается между роликом 1 и оправкой 3 также наклонно к оси оправки. При протяжке пряди сила трения на оправке раскладываетс на окружную и осевую составляквдие, первая из которых не реализуется всл ствие вращения оправки. При этом обжимные ролики могут иметь форму рабочей поверхности, близкую к гипер болоидной. Оправка может быть цилинд рической, конической или тоже гиперболоидной. Наиболее простая калибровка роликов в этом случае получает ся при обжатии прядей в овальный или плоский профиль. В устройстве с поперечным располо жением обжимных роликов 1 по отношению к оправке 3 (оси роликов и оправ ки параллельны) движение пряди 4 на:правлено по касательной к вращающейся оправке 3, благодаря чему трение С1 рльжения между ними исключается (фиг. 5). Для изменения направления движения прядей служат отклоняющие ролики 5, установленные в корпусе 2. Для придания пряди фасонной формы на поверхности оправки может быть выпол нена канавка необходимого профиля {фиг. 6). В другом исполнении канавка имеет обжимные ролики, а оправка выполняется плоской или гиперболоидной. Для предотвращения раскручивания прядей вследствие кинематического кручения, которое она получает при свивке в канат, устройство может быть снабжено дополнительной свободно вращакщейся оправкой 6 (фиг. 7), становленной непосредственно перед обжимной оправкой 3 по ходу процесса. Устройство может быть размещено непосредственно в конусе свивки на роторе канатовЪющей машины или вместо распределительного шаблона в машинах с неподвижными зарядными шпулями. Устройство крепится соосно на роторе 7 машины вместо традиционных распределительного шаблона или преформатора (фиг. 7)„ При подготовке устройства к работе пряди 4, выходящие из ротора 7, пропускают по винтовой линии вокруг оправки 6, через отклоняющие ролики 5, между оправкой 3 и обжимными роликами 1, опять через отклоняющие ролики 5 и свивальные плашки 8. После этого путем прижатия роликов или перемещения конической оправки добиваются необходимой степени обжатия прядей. Устройство работает следующим образом. При работе машины корпус 2 устройства вращается вместе с ротором машины по направлению стрелки (фиг.1, 5 и 7), а канат 9 вытягивается (фиг. 7). При этом пряди протягиваются между обжимными роликами 1 и оправкой 3, приобретают заданную фасонную форму поперечного сечения и поступают в свивальные плашки 8, где формируется фасоннопрядный канат 9. Благодаря тому, что пряди охватывают свободно врааданяцуюся оправку 6, кинематическое кручение прядей локализуется на участке между оправкой 6 и плашками 8. Прядь входит в очаг деформации между оправкой и обжимным роликом,закрученной таким образом, что после выхода из обжимного устройства фасонный профиль пряди имеет форму винта (твист-шаг), что необходимо для нормальной укладки фасонной пряди в канат. С помсяцью предлагаемого устройства можно производить свивку фасоннопрядных канатов из круглых прядей непосредственно на сигарных канатовьющих машинах. Формула изобретения 1. Устройство для изготовления фасоннопрядных канатов, содержащее жестко закрепленный на роторе канатовьющей машины корпус, несущий обжимные ролики и расположенные за корпусом по ходу технологического процесса свивальные плашки, отличающееся тем, что, с целью повышения надежности, оно снабжено расположенной в корпусе центральной оп равкой. 2.Устройство по п. 1, отличающееся тем, что на поверх ности оправки выполнены профилирующие канавки. 3.Устройство по пп. 1-2, отл чающееся тем, что оправка выполнена конической и установлена с возможностью регулировочного осевого возвратно-поступательного пере мещения. 4.Устройство по п. 1, отличающееся тем, что оправка выполнена с гиперболоидной поверхностью. 5.Устройство по пп. 1-4, о т л чающееся тем, что оси обжим роликов скрещены с осью оправки под углом, отличным от прямого. 6.Устройство по пп. 1-5, отличающееся тем, что оправка установлена с возможностью свободного вращения. 7.Устройство по пп. 1-6, отличающееся тем, что оно снабжено дополнительной оправкой, расположенной перед основной оправкой соосно ей с возможностью свободного вращения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2469437/28-02, КЛ. .0 07 В 7/02, 1977.

Авторы

Даты

1981-01-23—Публикация

1979-04-16—Подача