/54} СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА

род в количестве, превышающем содержание его в катализаторе алкилирования и составляющем 90-98 вес.% в течение 5-2Q мин при 10-49°С.

При проведении процесса происходят реакции изомеризации, приводящие к образованию повышенного количества триметилпентанов.

Кроме того, алкилфторйды, образовавшиеся при алкилировании при проведении процесса изомеризации превращаются в углеводороды и каталитическую фазу, которая впоследствии отделяется.

Сокращается расход катализатора на процесс в целом.

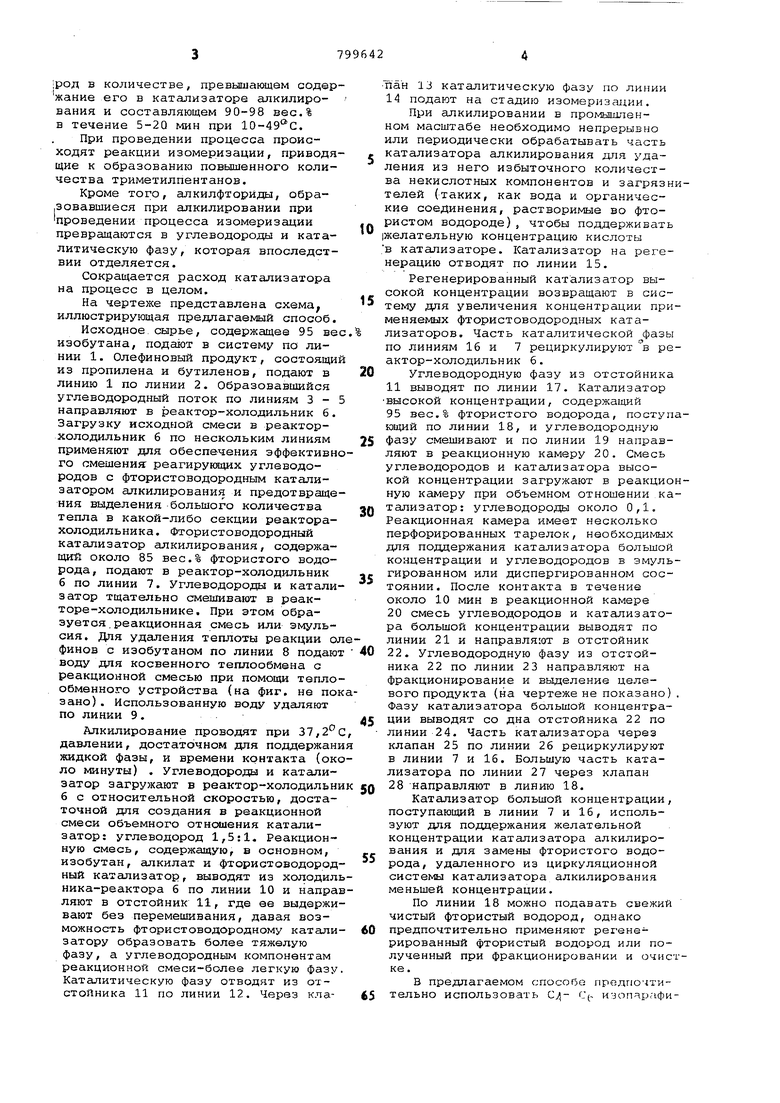

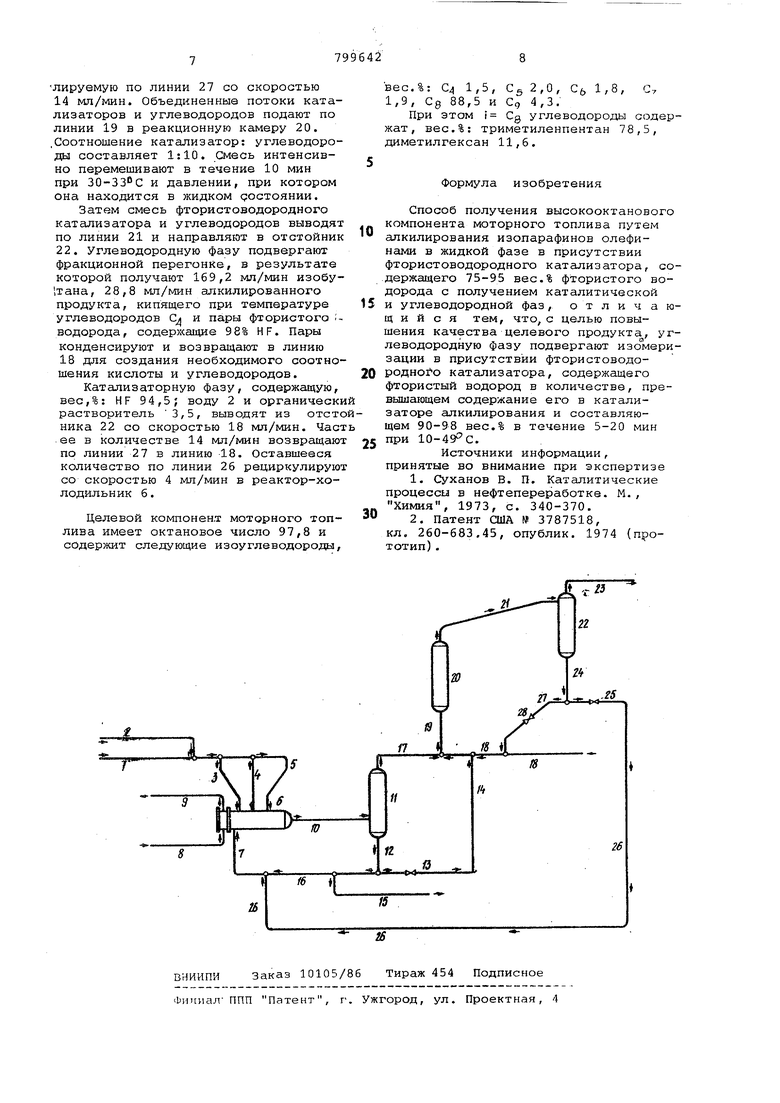

На чертеже представлена схема, иллюстрирующая предлагаемый способ.

Исходное сырье, содержащее 95 вес изобутана, подают в систему по линии 1. Олефиновый продукт, состоящий из пропилена и бутиленов, подают в линию 1 по линии 2. Образовавшийся углеводородный поток по линиям 3-5 направляют в реактор-холодильник 6. Загрузку исходной смеси в реакторхолодильник 6 по нескольким линиям применяют для обеспечения эффективного смешения реагируклцих углеводородов с фтористоводородным катализатором алкилирования и предотвращения выделения большого количества тепла в какой-либо секции реакторахолодильника. Фтористоводородный катализатор алкилирования, содержащий около 85 вес.% фтористого водорода, подают в реактор-холодильник б по линии 7. Углеводороды и катализатор тщательно смешивают в реакторе-холодильнике. При этом образуется, реакционная смесь или эмульсия. Для удаления теплоты реакции олфинов с изобутаном по линии 8 подают воду для косвенного теплообмена с реакционной смесью при помощи теплообменного устройства (на фиг. не покзано). Использованную воду удаляют по линии 9.

Алкилирование проводят при 37,2С давлении, достаточном для поддержани жидкой фазы, и времени контакта (около минуты) . Углеводороды и катализатор загружают в реактор-холодильни б с относительной скоростью, достаточной дпя создания в реакционной смеси объемного отношения катализатор: углеводород 1,5:1. Реакционную смесь, содержащую, в основном, изобутан, алкилат и фтористоводородный катализатор, выводят из холодильника-реактора 6 по линии 10 и направляют в отстойник 11, где ее выдерживают без перемешивания, давая возможность фтористоводородному катализатору образовать более тяжелую фазу, а углеводородным компонентам реакционной смеси-более легкую фазу. Каталитическую фазу отводят из отстойника 11 по линии 12. Через клапан 13 каталитическую фазу по линии 14 подают на стадию изомернзации, При алкилировании в промышленном масштабе необходимо непрерывно или периодически обрабатывать часть катализатора алкилирования для удаления из него избыточного количества некислотных компонентов и загрязнтелей (таких, как вода и органические соединения, растворимые во фтористом водороде)5 чтобы поддерживать желательную концентрацию кислоты .в катализаторе. Катализатор на регенерацию отводят по линии 15.

Регенерированный катализатор высокой концентрации возвращают в систему для увеличения концентрации применяемых фтористоводородных катализаторов. Часть каталитической фазы по линиям 16 и 7 рециркулируют реактор-холодильник б.

Углеводородную фазу из отстойника 11 выводят по линии 17. Катализатор высокой концентрации, содержащий 95 вес.% фтористого водорода, поступющий по линии 18, и углеводородную фазу смешивают и по линии 19 направляют в реакционную камеру 20. Смесь углеводородов и катализатора высокой концентрации загружают в реакционую камеру при объемном отношении катализатор: углеводороды около 0,1, Реакционная камера имеет несколько перфорированных тарелок, необходимых для поддержания катализатора большой концентрации и углеводородов в эмульгированном или диспергированном состоянии. После контакта в течение около 10 мин в реакционной камере 20 смесь углеводородов и катализатора большой концентрации выводят по линии 21 и направляют в отстойник 22. Углеводородную фазу из отстойника 22 по линии 23 направляют на фракционирование и выделение целевого продукта (на чертеже не показано) Фазу катализатора большой концентрации выводят со дна отстойника 22 по линии 24. Часть катализатора через клапан 25 по линии 26 рециркулируют в линии 1 и 1.6, Большую часть катализатора по линии 27 через клапан 28 Направляют в линию 18.

Катализатор большой концентрации, поступающий в линии 7 и 16, используют для поддержания желательной концентрации катализатора алкилирования и для замены фтористого водорода, удаленного из циркуляционной системы катализатора алкилирования меньшей концентрации.

По линии 18 можно подавать свежий чистый фтористый водород, однако предпочтительно применяют регенерированный фтористый водород или полученный при фракционировании и очиске.

В предлагаемом способа предгючтиизопарафи45 тельно использовать

ны, особенно нзобутан и нзопентан. Возмохсно применять смесь двух или большего количества изопарафинов. Исходное сырье может содержать некоторые примеси, например нормальные парафины.Из числа олефинов используют Ст,-С моноолефины, галоидные алкилы или их смеси. Предпочтительно использование Сп,- Cg олефинов.

Исходные Со,- С олефины, полученные в процессах нефтепереработки например при каталитическом крекинге могут содержать значительные количества насыщенных соединений, более легких и более тяжелых олефинов и т.

В качестве фтористоводородного катализатора первой ступени можно использовать любой фтористоводородный катализатор. Такие фтористоводородные катализаторы содержат 7595 вес.% титруемой кислоты. Наиболее эффективно использование катализаторов с содержанием 80-90 вес.% титруемой кислоты. Желательно использование катализатора с содержанием воды около 1 вес.%.

Условия алкилирования в реакторехолодильнике следующие: температура 17,8 - 93, давление, достаточное для поддержания реагентов, каталзатора и продукта реакции в жидкой фазе, объемное отношение катализа::тор: углеводород 1:1-5:1 и более, молярное отношение изопарафин: оле.фин 6:1 - 30:1, продолжительность ,онтакта 0,1 - 5 мин. При применеНИИ предпочтительных реагентов, изобтана и Cij- Cg олефинов предпочтительные условия алкилирования составляют температура 10 - 52°С, объемное отношение катализатор: углеводород 1,5:12,5:1, продолжительность контакта 0,2-2 мин.

Условия в реакционной камере при предлагаемом способе включают температуру в пределах 10 - давление, достаточное для поддержания катализатора и углеводорода в жидкой фазе; продолжительность контакта в реакционной камере 5-20 мин, объемное соотношение катализатор: углеводород составляет предпочтительно 0,05:1-0,15:1.

Пример. Смесь i-бутана и изомеров бутилена (22,2 вес.% 1-бутена, 50,1 вес.% 2-бутена и 27,7 вес.% изобутилена) при соотношении изобутан:бутилены 12:1 (7,7 вес. % бутенов) подают в реактор-холодильник 6 алкилирования по трубопроводам 1 и 2 с объемной скоростью 200 мл/мин. Реактор-холодильник представляет собой автоклав с мешалкой с рабочим объемом 500 мл, мешалка которого вращается со скоростью 1800 об/мин.

Фтористоводородный катализатор алкилирования с низким содержанием (85,2 вес.%) подают в реактор-холо-,

дильник 6 с объемной скоростью 300 мл/мин, что обеспечивает объемное соотношение кислота углеводородная фаза 1,5. Катализатор алкилирования представляет собой смесь кислот, возвращаемых в цикл из процесса 98,5 об.% этой смеси составляет кислота, используемая в качестве катализатора, и возвращаемая по линии 16 из отстойника 11, в котором она отделяется от углеводородной фракции реакционной смеси, а 1,5 об% 95%-ная фтористоводородная кислота, рециркулируемая по трубопроводам 26 и 7 из отстойника 11.

j Катализатор и углеводороды, загружаемые в реактор-холодильник б интенсивно перемешивают при 32, и давлении, при котором они находятся в жидком состоянии. Длительность пребывания смеси в реакторе составляет около 1 мин. Реакционную смесь, представляющую собой эмульсию, в ко5Орой почти не содержится непрореагировавших олефинов и которая состоит главным образом из изобутана, алкилированных продуктов и HF, выводят из реактора-холодильника 6 по линии 10 и направляют в отстойник 11, в: котором она непрерывно (при среднем времени пребывания 1 мин) расслаивается на нижний слой, содержгиций катализатор, ц верхний, содержащий углеводороды с растворенной в них Н F, Фазу фтористоводородной кислоты, содержащую- растворенные в ней ненасыщенные углеводороды с большим молекулярным весом (органический растворитель) выводят из отстойника 11 со скоростью 294 мл/мин и возвращают в реактор-холодильник 6 по линиям 12 и 16. При помощи клапана 13 на линии -14 скорость отвода фтористоводородного катализатора в отстойник устанавливают 2 мл/мин. Отработанную фтористоводородную кислоту со скоростью 0,6 мл/мин по линии 15 направляют на регенерацию.

Углеводородную фазу, содержащую изобутан, алкилированные углеводороды и растворенную HF, отводят из отстойника 11 полинии 17. При этом расход изобутана составляет 169,2, алкилированных углеводородов 28,8, а растворенной HF 2 мл/мин. Эту смесь объединяют с подаваемым со скоростью 18 мл/мин 94,5%-ным фтористоводородйым катализатором, содержащим 3, 5 вес.% углеводородного органического растворителя, который поступает в линию 18 со скоростью 2 мл/мин в смеси с отработанным катализатором с низкой концентрацией HF (85 вес,%), подаваемым по линии 14. В линию 18 подают, также, со скоростью 0,6 мл/мин. 100%-ную регенерированную фтористоводородную кислоту, 98%-ную кислоту со скоростью 1 ,.4 мл/мин и 94,5%-ную фтористоводородную кислоту, рециркулируемую по линии 27 со скоростью 14 мл/мин. Объединенные потоки катализаторов и углеводородов подают по линии 19 в реакционную камеру 20. .Соотношение катализатор: углеводороды составляет 1:10. Смесь интенсивно перемешивают в течение 10 мин при 30-33 С и давлении, при котором она находится в жидком достоянии. Затем смесь фтористоводородного катализатора и углеводородов выводят по линии 21 и направляют в отстойник 22. Углеводородную фазу подвергают фракционной перегонке, в результате которой получают 169,2 мл/мин изобу 1тана, 28,8 мл/мин алкилированного продукта, кипящего при температуре углеводородов С и пары фтористого водорода, содержащие 98% HF. Пары конденсируют и возвращают в линию 18 для создания необходимого соотно шения кислоты и углеводородов. Катализаторную фазу, содержащую, вес,%: HF 94,5; воду 2 и органическ растворитель 3,5, выводят из отст ника 22 со скоростью 18 мл/мин. Час ее в количестве 14 мл/мин возвращаю по линии 27 в линию 18. Оставшееся количество по линии 26 рециркулирую со скоростью 4 мл/мин в реактор-холодильник б. Целевой компонент моторного топлива имеет октановое число 97,8 и содержит следующие изоуглеводороды. вес.%: С 1,5, С 2,0, С(, 1,8, С 1,9, Cg 88,5 и Ср 4,3, При этом i Cg углеводороды содержат, вес.%: триметиленпентан 78,5, диметилгексан 11,6. Формула изобретения Способ получения высокооктанового компонента моторного топлива путем алкилирования изоларафинов олефинами в жидкой фазе в присутствии фтористоводородного катализатора, содержащего 75-95 вес.% фтористого водорода с получением каталитической и углеводородной фаз, отличающийся тем, что, с целью повышения качества целевого продукта, углеводородную фазу подвергают изо меризации в присутствии фтористоводородноз о катализатора, содержащего фтористый водород в количестве, превьошающем содержание его в катализаторе алкилирования и составляющем 90-98 вес.% в течение 5-20 мин при 10-49 С. Источники информации, принятые во внимание при экспертизе 1.Суханов В. П. Каталитические процессы в нефтепереработке. М., Химия, 1973, с. 340-370. 2.Патент США № 3787518, кл. 260-683.45, опублик. 1974 (прототип) .

дт

22

1

л-о 1.

W

ш

2 .15

1

4

и

lit

ь

26

о

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ ИЗОПАРАФИНОМ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ И СПОСОБ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2106198C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ ОЛЕФИНАМИ | 1993 |

|

RU2103063C1 |

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНА | 1993 |

|

RU2138471C1 |

| Катализатор для алкилирования изобутана С @ -олефинами и способ получения алкилата | 1987 |

|

SU1598855A3 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| ВПТБ | 1973 |

|

SU400075A1 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ И СПОСОБ УМЕНЬШЕНИЯ УТЕЧКИ ЖИДКОСТИ ИЗ НИЖНЕЙ ЗОНЫ РЕАКТОРА АЛКИЛИРОВАНИЯ | 1990 |

|

RU2061539C1 |

Авторы

Даты

1981-01-23—Публикация

1976-10-11—Подача