(54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В РЕЖИМЕ ЖИДКОСТНОГО ТРЕНИЯ

объема выходного конуса рабочей волоки .

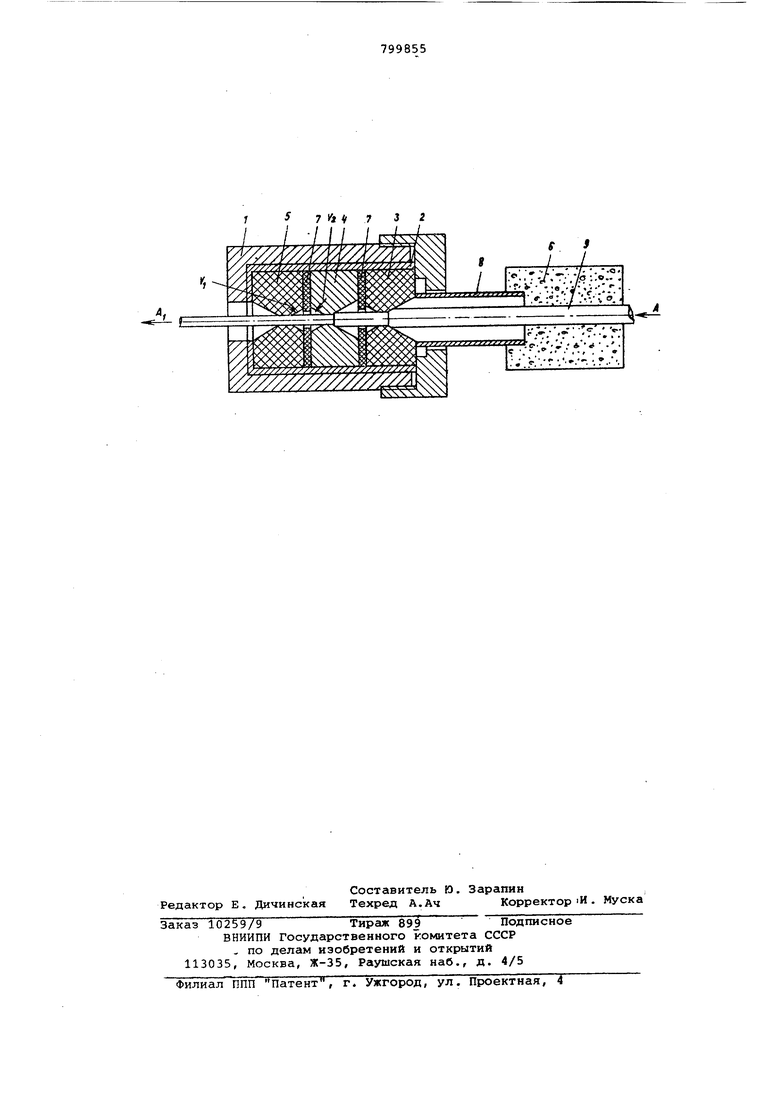

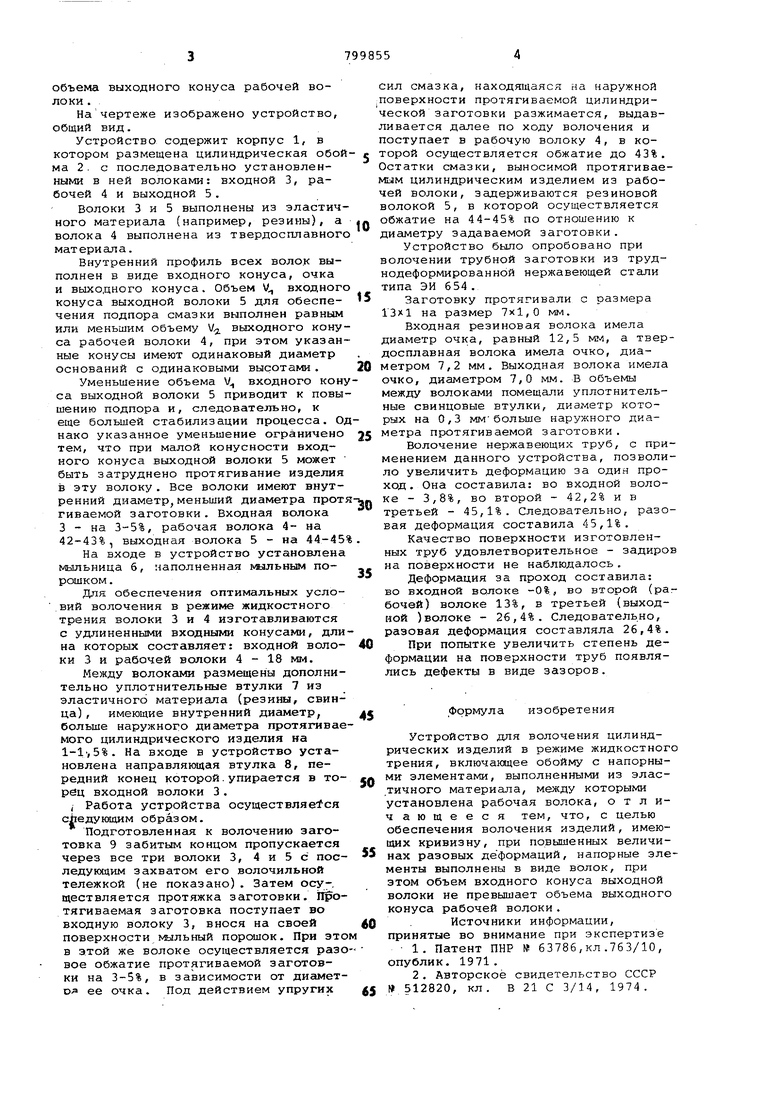

На чертеже изображено устройство, общий вид.

Устройство содержит корпус 1, в котором размещена цилиндрическая обой ма 2. с последовательно установленными в ней волоками: входной 3, рабочей 4 и выходной 5.

Волоки 3 и 5 выполнены из эластичного материала (например, резины), а волока 4 выполнена из твердосплавного материала.

Внутренний профиль всех волок выполнен в виде входного конуса, очка и выходного конуса. Объем V, входного конуса выходной волоки 5 для обеспечения подпора смазки выполнен равным или меньшим объему V выходного конуса рабочей волоки 4, при этом указанные конусы имеют одинаковый диаметр оснований с одинаковыми высотами.

Уменьшение объема V входного конуса выходной волоки 5 приводит к повышению подпора и, следовательно, к еще большей стабилизации процесса. Однако указанное уменьшение ограничено тем, что при малой конусности входного конуса выходной волоки 5 может быть затруднено протягивание изделия в эту волоку . Все волоки имеют внутренний диаметр, меньший диаметра протя гиваемой заготовки. Входная волока 3 - на 3-5%, рабочая волока 4- на 42-43%, выходная волока 5 - на 44-45%

На входе в устройство установлена мыльница б, наполненная кялльным порошком.

Для обеспечения оптимальных условий волочения в режиме жидкостного трения волоки 3 и 4 изготавливаются с удлиненными входными конусами, длина которых составляет: входной волоки 3 и рабочей волоки 4-18 мм.

Между волоками размещены дополнительно уплотнительнне втулки 7 из эластичного материала (резины, свинца) , имеющие внутренний диаметр, больше наружного диаметра протягиваемого цилиндрического изделия на 1-1,5%. На входе в устройство установлена направляющая втулка 8, передний конец которой.упирается в торец входной волоки 3 .

, Работа устройства осуществляемся cJieдующим образом.

Подготовленная к волочению заготовка 9 забитым концом пропускается через все три волоки 3, 4 и 5 d последующим захватом его волочильной тележкой (не показано) . Затем осу-, ществляется протяжка заготовки. Wpoтягиваемая заготовка поступает во входную волоку 3, внося на своей поверхности мыльный порошок. При этом в этой же волоке осуществляется разовое обжатие протягиваемой заготовки на 3-5%, в зависимости от диаметоя ее очка. Под действием упругих

сил смазка, находящаяся на наружной .поверхности протягиваемой цилиндрической заготовки разжимается, выдавливается далее по ходу волочения и поступает в рабочую волоку 4, в которой осуществляется обжатие до 43%. Остатки смазки, выносимой протягиваемым цилиндрическим изделием из рабочей волоки, задерживаются резиновой волокой 5, в которой осуществляется обжатие на 44-45% по отношению к диаметру задаваемой заготовки.

Устройство было опробовано при волочении трубной заготовки из труднодеформированной нержавеющей стали типа ЭЙ 654 .

Заготовку протягивали с размера 13x1 на размер 7x1,0 мм.

Входная резиновая волока имела диаметр очка, равный 12,5 мм, а твердосплавная волока имела очко, диаметром 7,2 мм. Выходная волока имела очко, диаметром 7,0 мм. В объемы между волоками помещали уплотнительные свинцовые втулки, диаметр которых на 0,3 ММбольше наружного диаметра протягиваемой заготовки .

Волочение нержавеющих труб, с применением данного устройства, позволило увеличить деформацию за один проход. Она составила: во входной волоке - 3,8%, во второй - 42,2% и в третьей - 45,1%. Следовательно, разовая деформация составила 45,1%.

Качество поверхности изготовленных труб удовлетворительное - задиро на поверхности не наблюдалось .

Деформация за проход составила: во входной волоке -0%, во второй (рабочей) волоке 13%, в третьей (выходной )волоке - 26,4%. Следовательно, разовая деформация составляла 26,4%.

При попытке увеличить степень деформации на поверхности труб появлялись дефекты в виде зазоров.

Формула изобретения

Устройство для волочения цилиндрических изделий в режиме жидкостног трения, включающее обойму с напорными элементами, выполненными из элас.тичного материала, между которыми установлена рабочая волока, о т л ич ающееся тем, что, с целью обеспечения волочения изделий, имеющих кривизну, при повышенных величинах разовых деформаций, напорные элементы выполнены в виде волок, при этом объем входного конуса выходной волоки не превышает объема выходного конуса рабочей волоки .

Источники информации, принятые во внимание при экспертизе 1. Патент ПНР № 63786,кл .763/10, опублик. 1971 .

2. Авторское свидетельство СССР ,512820, кл. В 21 С 3/14, 1974. I f i щк фтlijiMilii:. .r: . с , ..,,,,. tt

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1986 |

|

SU1380833A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2014 |

|

RU2558753C1 |

| Устройство для волочения биметаллической проволоки | 1980 |

|

SU899190A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Устройство для волочения с гидро-диНАМичЕСКОй пОдАчЕй СМАзКи | 1978 |

|

SU845927A1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010640C1 |

| Самоустанавливающаяся оправка для волочения труб | 1974 |

|

SU486831A1 |

Авторы

Даты

1981-01-30—Публикация

1978-12-25—Подача