1

Изобретение относится к метнзной промышленности, а именно к оборудованию для волочения биметаллической проволоки, например сталеалюминиевой.

Известна волока, предназначенная для волочения проволоки с металлическим покрытием, имеющая калибрующую зону длиной до 50% от диаметра протягиваемой проволоки 1 .

Известна волока, в обойму которой последовательно запрессованы напорная втулка и твердосплавная волока 2.

Недостатком известных волок является невозможность подавления задней внеконтактной деформации оболочки при волочении сталеалюминиевой проволоки.

Наиболее близким по технической сущности к изобретению является устройство для волочения биметаллической проволоки, состоящее из волоки с калибрующей зоной 3.

Процесс волочения из-за возникновения задней внеконтактной деформации при волочении, например, сталеалюминиевой проволоки протекает неустойчиво, что приводит к налипанию металла на волоку, задиру поверхности протягиваемого металла, увеличению силы волочения и повыщенной обрывности.

Целью изобретения является повышение устойчивости волочения и качества готовой 5 проволоки.

Поставленная цель достигается тем, что в устройстве для волочения биметаллической проволоки, состоящем из волоки с калибрующей зоной, в калибрующей зоне локи выполнена кольцевая проточка длиной 40-80% длины калибрующей зоны и глубиной 5-50% диаметра калибрующей зоны.

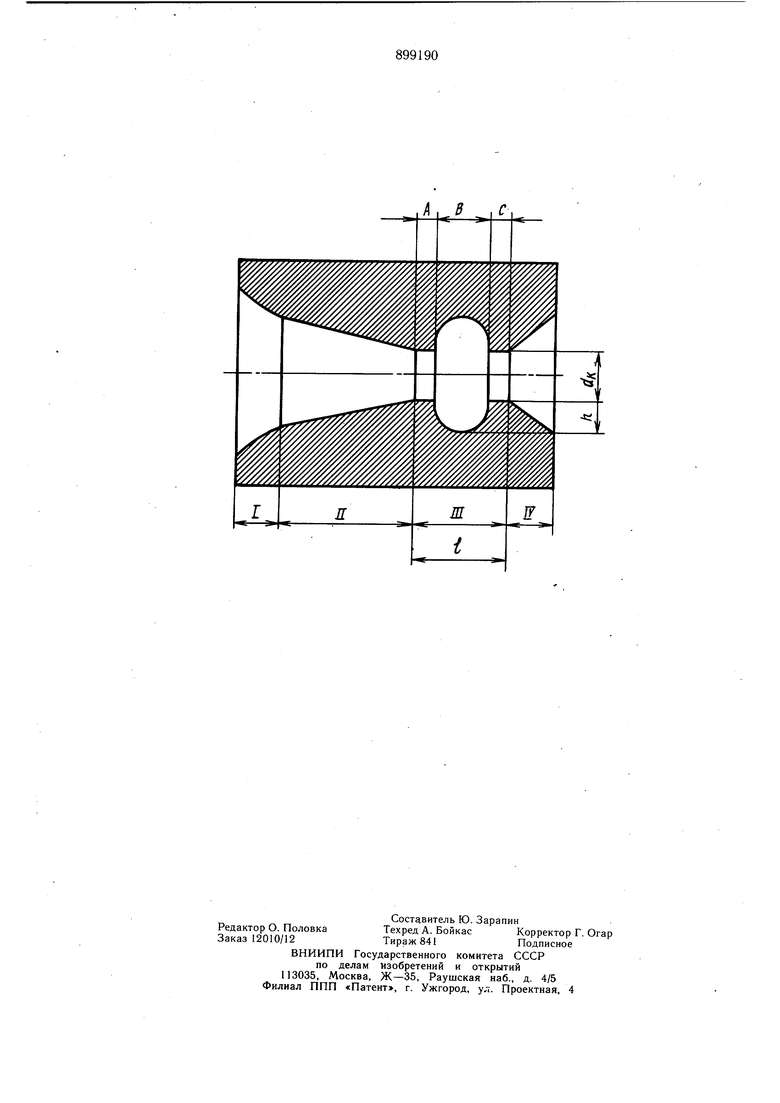

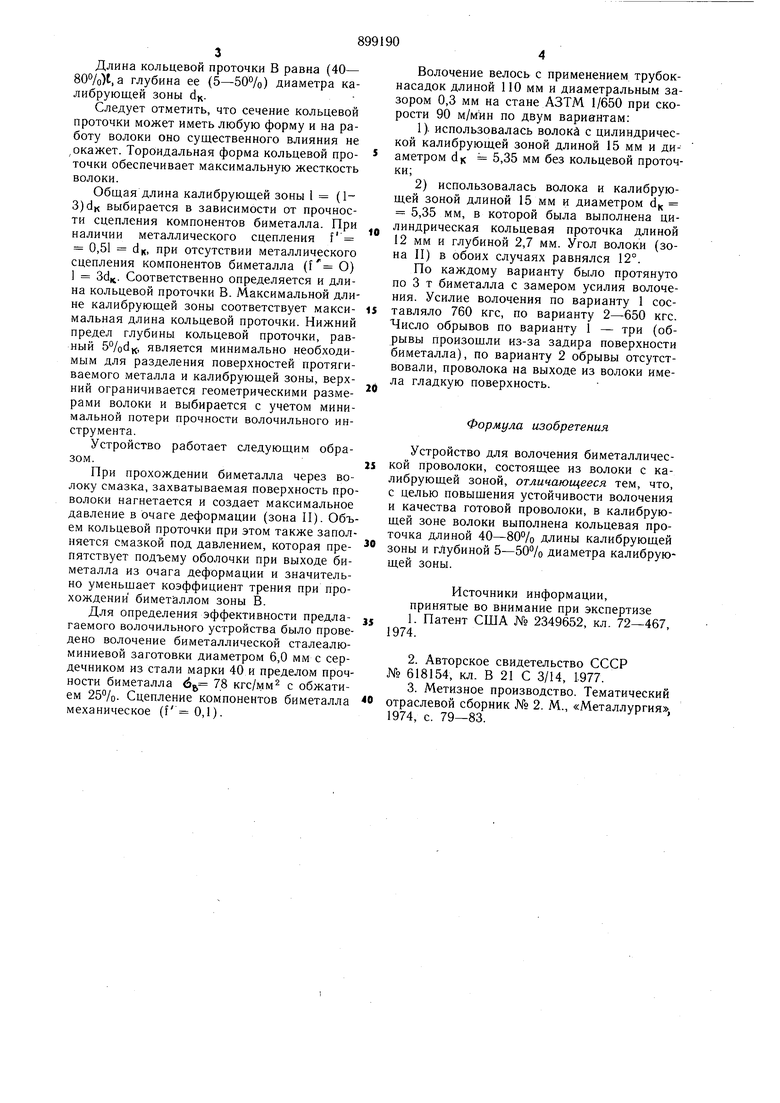

На чертеже изображена волока, общий вид в разрезе.

15 Волока состоит из входной U рабочей И, калибрующей III и выходной IV зон. Зоны I, II и III выполняются типовыми.

Калибрующая зона III длиной, равной 1 (1-3)d,t, где d - диаметр цилиндрической части калибрующего пояска, состоит из трех участков: А, В и С.

Цилиндрические участки А и С диаметром dn имеют равную длину, в сумме составляющую (20-60%). Длина кольцевой проточки В равна (40- 80%)t, а глубина ее (5-50%) диаметра калибрующей зоны ёц. Следует отметить, что сечение кольцевой проточки может иметь любую форму и на работу волоки оно существенного влияния не , окажет. Тороидальная форма кольцевой проточки обеспечивает максимальную жесткость волоки. Общая длина калибрующей зоны 1 (13)ёк выбирается в зависимости от прочности сцепления компонентов биметалла. При наличии металлического сцепления f 0,51 d, при отсутствии металлического сцепления компонентов биметалла (f О) 1 Sd,. Соответственно определяется и длина кольцевой проточки В. Максимальной длине калибрующей зоны соответствует максимальная длина кольцевой проточки. Нижний предел глубины кольцевой проточки, равный 5%d, является минимально необходимым для разделения поверхностей протягиваемого металла и калибрующей зоны, верхний ограничивается геометрическими размерами волоки и выбирается с учетом минимальной потери прочности волочильного инструмента. Устройство работает следующим образом. При прохождении биметалла через волоку смазка, захватываемая поверхность про волоки нагнетается и создает максимальное давление в очаге деформации (зона П). Объ ем кольцевой проточки при этом также заполняется с.мазкой под давлением, которая препятствует подъему оболочки при выходе биметалла из очага деформации и значительно уменьшает коэффициент трения при прохождении биметаллом зоны В. Для определения эффективности предлагаемого волочильного устройства было проведено волочение биметаллической сталеалюминиевой заготовки диаметром 6,0 мм с сердечником из стали марки 40 и пределом прочности биметалла 6 78 кгс/мм с обжатием 25%. Сцепление компонентов биметалла механическое (f 0,1). Волочение велось с применением трубокнасадок длиной ПО мм и диаметральным зазором 0,3 мм на стане АЗТМ 1/650 при скорости 90 м/мин по двум вариантам: 1). использовалась волоки с цилиндрической калибрующей зоной длиной 15 мм и диаметром d|c 5,35 мм без кольцевой проточки;2) использовалась волока и калибрующей зоной длиной 15 мм и диаметром d 5,35 мм, в которой была выполнена цилиндрическая кольцевая проточка длиной 12 мм и глубиной 2,7 мм. Угол волоки (зона II) в обоих случаях равнялся 12°. По каждому варианту было протянуто по 3 т биметалла с замером усилия волочения. Усилие волочения по варианту 1 составляло 760 кгс, по варианту 2-650 кгс. Число обрывов по варианту 1 - три (обрывы произошли из-за задира поверхности биметалла), по варианту 2 обрывы отсутствовали, проволока на выходе из волоки имела гладкую поверхность. Формула изобретения Устройство для волочения биметаллической проволоки, состоящее из волоки с калибрующей зоной, отличающееся тем, что, с целью повышения устойчивости волочения и качества готовой проволоки, в калибрующей зоне волоки выполнена кольцевая проточка длиной 40-80% длины калибрующей зоны и глубиной 5-50% диаметра калибрующей зоны. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2349652, кл. 72-467, 1974. 2.Авторское свидетельство СССР № 618154, кл. В 21 С 3/14, 1977. 3.Метизное производство. Тематический отраслевой сборник № 2. М., «Металлургия, 1974, с. 79-83.

К В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения | 1980 |

|

SU997893A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1987 |

|

SU1454534A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕАЛЮМИНИЕВОЙ ПРОВОЛОКИ | 1972 |

|

SU359078A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2015864C1 |

Авторы

Даты

1982-01-23—Публикация

1980-04-03—Подача