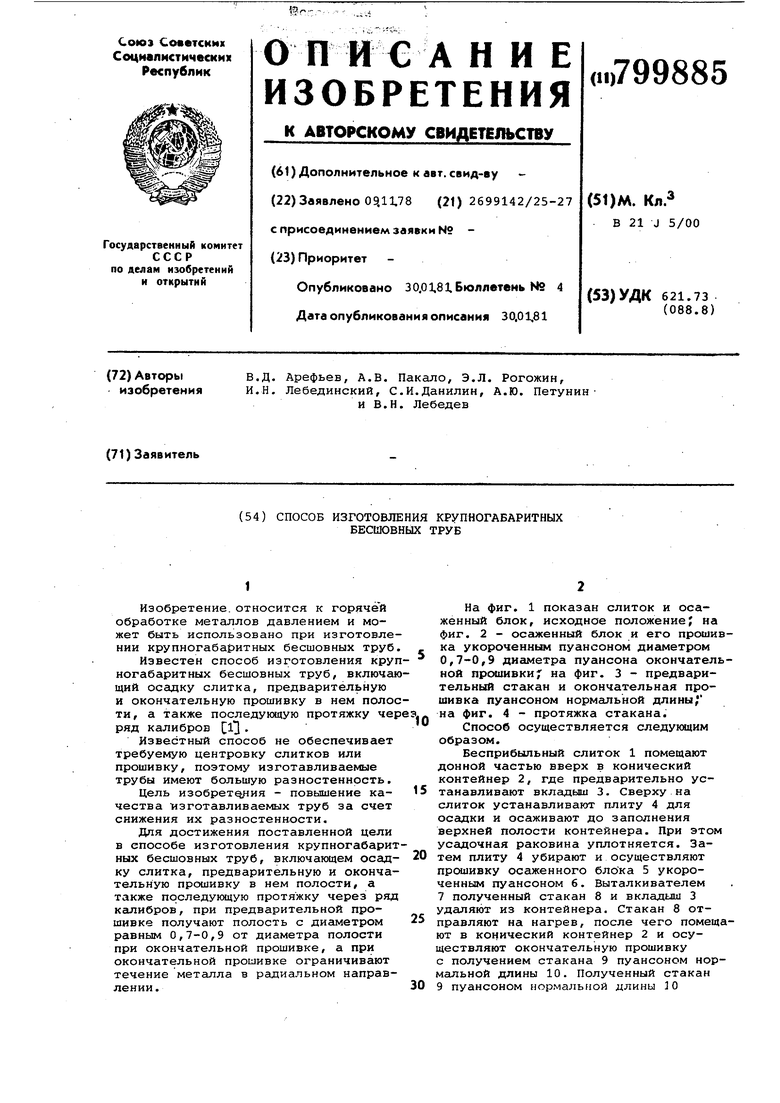

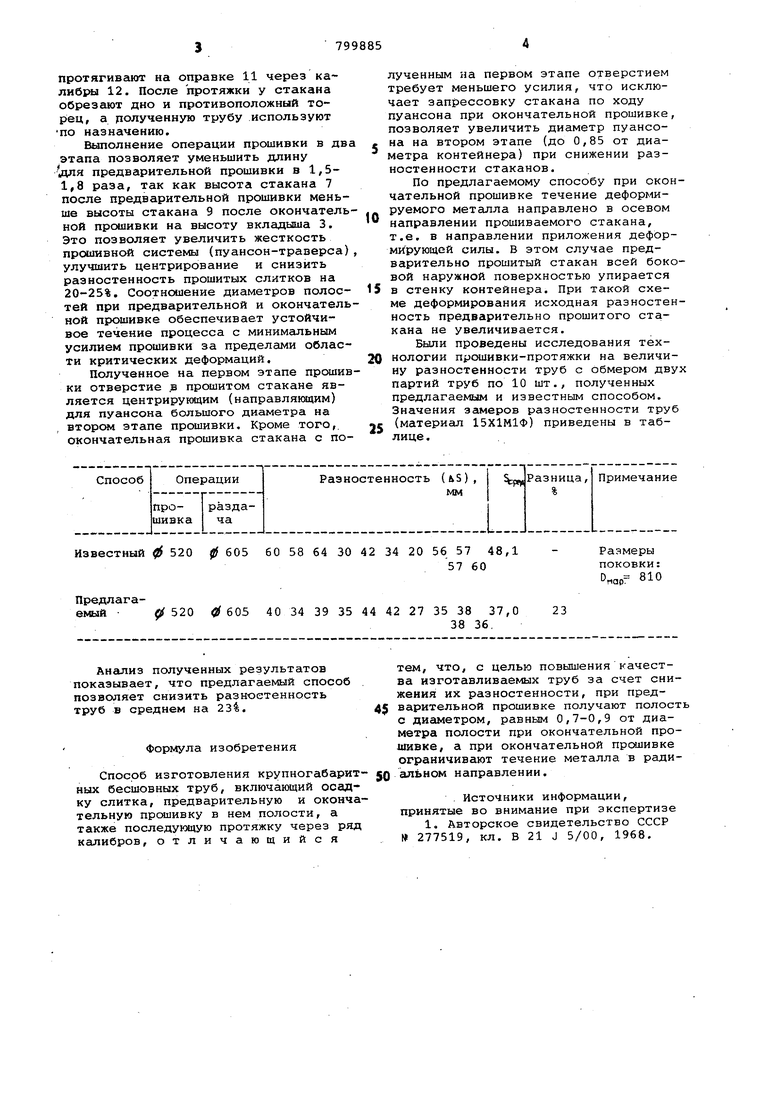

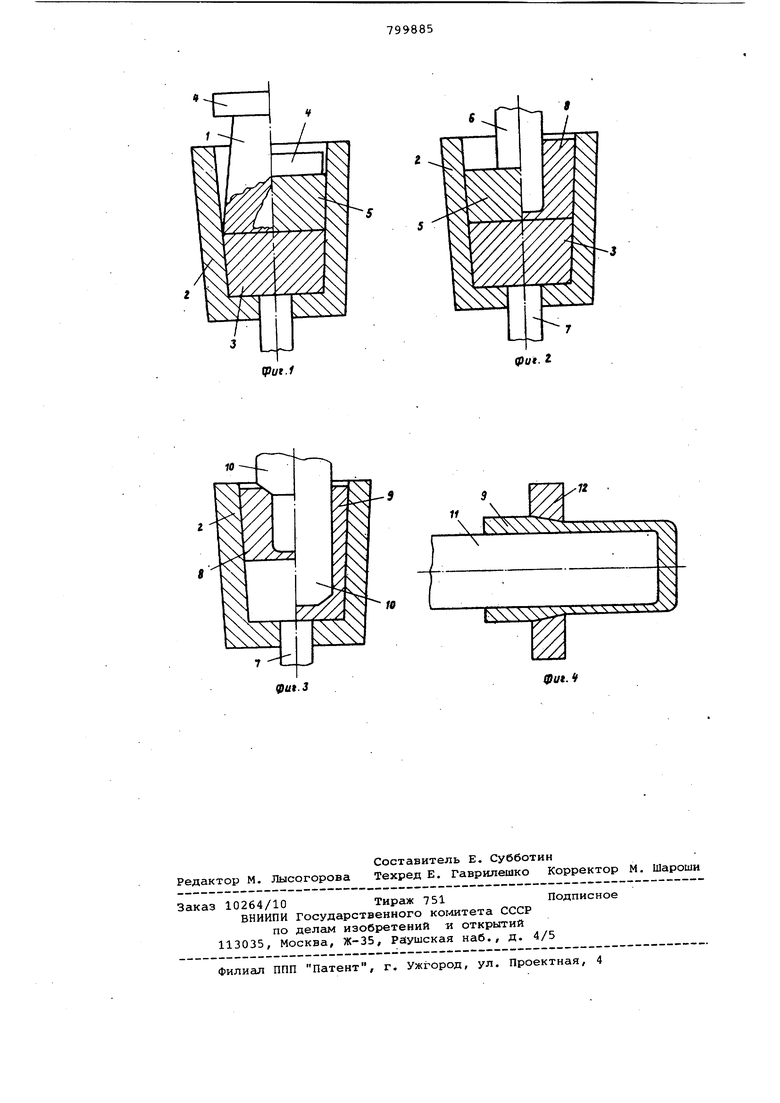

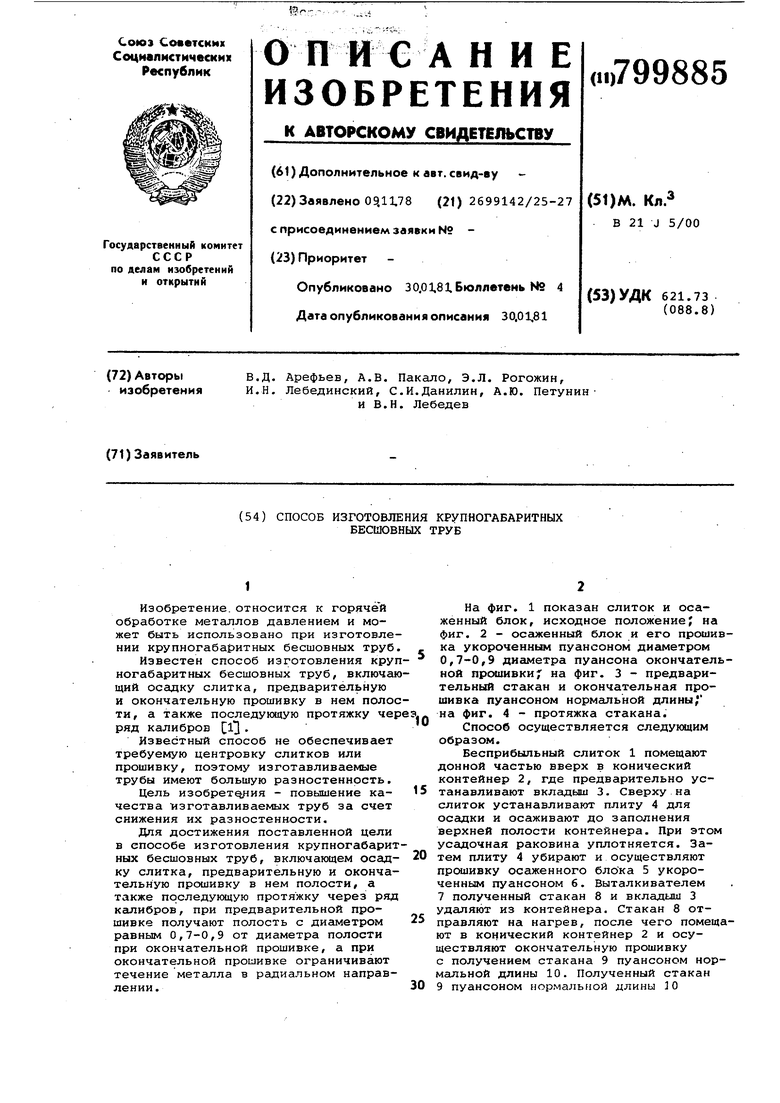

Изобретение, относится к горячей обработке металлов давлением и может быть использовано при изготовлении крупногабаритных бесшовных труб Известен способ изготовления круп ногабаритных бесшовных труб, включаю щий осадку слитка, предварительную и окончательную прошивку в нем полос ти, а также последующую протяжку чер ряд калибров 1 . Известный способ не обеспечивает требуемую центровку слитков или прошивку, поэтому изготавливаемые трубы имеют большую разностенирсть. Цель изобрето 1ия - повышение качества изготавливаемых труб за счет снижения их разностенности. Для достижения поставленной цели в способе изготовления крупногабарит ных бесшовных труб, включающем осадку слитка, предварительную и окончательную прошивку в нем полости, а также последующую протяжку через ряд калибров, при предварительной прошивке получают полость с диаметром равным О,7-0,9 от диаметра полости при окончательной прошивке, а при окончательной прошивке ограничивают течение металла в радиальном направлении. На фиг. 1 показан слиток и осаженный блок, исходное положение; на фиг. 2 - осс.женный блок и его прошивка укороченным пуансоном диаметром 0,7-0,9 диаметра пуансона окончательной прошивкиf на фиг. 3 - предварительный стакан и окончательная прошивка пуансоном нормальной длины, на фиг. 4 - протяжка стакана. Способ осуществляется следукяцим образом. Бесприбыльный слиток 1 помещают донной частью вверх в конический контейнер 2, где предварительно устанавливают вкладыш 3. Сверху на слиток устанавливают плиту 4 для осадки и осаживают до заполнения верхней полости контейнера. При этом усадочная раковина уплотняется. Затем плиту 4 убирают и осуществляют прошивку осаженного блока 5 укороченным пуансоном 6. Выталкивателем 7 полученный стакан 8 и вкладыш 3 удалянзт из контейнера. Стакан 8 отправляют на нагрев, после чего помещают в конический контейнер 2 и осуществляют окончательную прошивку с получением стакана 9 пуансоном нормальной длины 10. Полученный стакан 9 пуансоном нормальной длины JO

протягивают на оправке 11 через капибра 12. После протяжки у стакана обрезают дно и противоположный торец, а полученную трубу используют ПО назначению.

Вьшолнение операции прошивки в два этапа позволяет уменьшить длину 1для предварительной прошивки в 1,51,8 раза, так как высота стакана 7 после предварительной прошивки меньше высоты стакана 9 после окончательной прошивки на высоту вкладыша 3. Это позволяет увеличить жесткость прсяиивной системы (пуансон-траверса) , улучшить центрирование и снизить разностенность прошитых слитков на 20-25%. Соотношение диаметров полостей при предварительной и окончательной прошивке обеспечивает устойчивое течение процесса с минимальным усилием прошивки за пределами области критических деформаций.

Полученное на первом этапе прошивки отверстие .в прошитом стакане является центрирующим (направлянмцим) для пуансона большого диаметра на втором этапе прошивки. Кроме того, окончательная прошивка стакана с полученным на первом этапе отверстием требует меньшего усилия, что исключает запрессовку стакана по ходу пуансона при окончательной прошивке, позволяет увеличить диаметр пуансона на втором этапе (до 0,85 от диаметра контейнера) при снижении разностенности стаканов.

По предлагаемому способу при окончательной прошивке течение деформируемого металла направлено в осевом направлении прошиваемого стакана, т.е. в направлении приложения деформирующей силы. В этом случае предварительно прошитый стакан всей боковой наружной поверхностью упирается в стенку контейнера. При такой схеме деформирования исходная разностенность предварительно прошитого стакана не увеличивается.

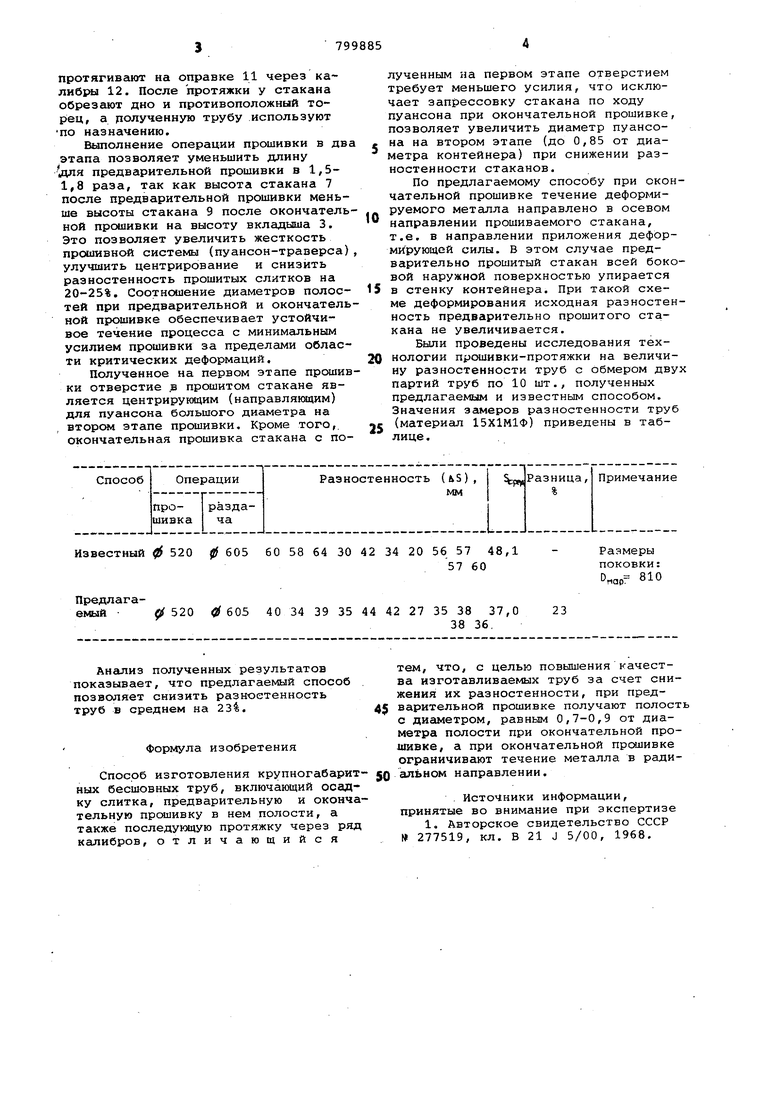

Были проведены исследования технологии прошивки-протяжки на величину разностенности труб с обмером дву партий труб по 10 шт., полученных предлагаемым и известным способом. Значения замеров разностенности труб (материал 15Х1М1Ф) приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1977 |

|

SU721226A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1980 |

|

SU946769A1 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ КРУПНОГАБАРИТНЫХТРУБ | 1970 |

|

SU277519A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

520 0 605 60 58 64 30 42 34 20 56 57 48,1 520 в 605 40 34 39 35 44 42 27 35 38 37,0 Ангшиз полученных результатов показывает, что предлагаемый способ позволяет снизить разноетенность труб в среднем на 23. Формула изобретения Способ изготовления крупногабарит ных бесшовных труб, включающий осадку слитка, предварительную и оконча тельную прошивку в нем полости, а также последующую протяжку через ряд калибров, отличающийся

Размеры

57 60 поковки: 0„ар 810

23

38 36. тем, что, с целью повышения качества изготавливаемых труб за счет снижения их разностенности, при предварительной прошивке получают полость с диаметром, равным 0,7-0,9 от диаметра полости при окончательной прошивке, а при окончательной пронивке ограничивают течение металла в радиз ьном направлении. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 277519, кл. В 21 J 5/00, 1968.

(Put.1

(put. 2

9ut.3

-1

9

11 , . - ,.. . t

v CV

KVvXV

9ut.4

Авторы

Даты

1981-01-30—Публикация

1978-11-09—Подача